- •Лабораторная работа №5 физико-механические свойства лакокрасочных покрытий

- •Лабораторная работа №5 физико-механические свойства лакокрасочных покрытий

- •5.1. Цель и задачи лабораторной работы

- •5.2. Определение толщины лакокрасочных покрытий

- •Вариант 1. Определение толщины покрытия микрометрическим методом

- •Вариант 2. Определение толщины покрытия индикаторным толщиномером

- •Вариант 3. Определение толщины покрытия магнитным толщиномером

- •Вариант 4. Определение толщины покрытия с помощью электрического прибора мт-20н

- •5.3.Определение прочности лакокрасочных покрытий при изгибе

- •Вариант 1. Определение прочности покрытия при изгибе на шкале гибкости шг

- •Вариант 2. Определение прочности покрытия при изгибе на коническом стержне

- •5.4. Определение прочности лакокрасочных покрытий при ударе

- •5.5. Определение износостойкости лакокрасочных покрытий

- •5.6. Определение адгезионной прочности лакокрасочных покрытий

- •Вариант 1. Определение адгезионной прочности покрытия методом решетчатых надрезов

- •Вариант 2. Определение адгезионной прочности покрытия методом параллельных надрезов

- •Вариант 3. Определение адгезионной прочности покрытия методом отслаивания

5.3.Определение прочности лакокрасочных покрытий при изгибе

Метод основан на определении относительного удлинения покрытия при изгибе вокруг металлических стержней разного диаметра или на коническом стержне с непрерывно возрастающим радиусом изгиба.

Материалы, приборы, оборудование

1. Эмаль ПФ-1126 [9, с. 94-96]

2. Сиккатив НФ

3. Сольвент

4. Бензин

5. Краскораспылитель КРУ-1

5. Лупа (4Х)

6. Электрический лабораторный сушильный шкаф

7. Шкала гибкости ШГ (рис. 5.2) - состоит из 12 стальных стержней, девять из которых неподвижно установлены на панели прибора, а три стержня (верхний ряд) являются съемными. Четыре стержня имеют плоскую форму с диаметрами закругления в верхней части 1, 2, 3 и 4 мм; 8 стержней имеют цилиндрическую форму с диаметрами 5, 6, 8, 10, 12, 15, 16 и 20 мм. Стержни 1, 5 и 9 могут быть заменены съемными стержнями диаметром 25, 30, 35, 40, 45 и 55 мм.

9. Конический стержень (рис. 5.3) представляет собой усеченный стальной конус 2 высотой 209,2 мм и диаметрами оснований 38 мм и 3,2 мм, укрепленный на массивной металлической станине 1. Станина жестко крепится на столе. У боковой поверхности стержня находится зажимная пластина с тремя барашковыми винтами 4. На верхней части зажимной пластины имеется шкала от 0 до 203,2 мм с ценой деления 12,7 мм. К оси конуса прикреплена загибочная скоба с ручным рычагом и держателем.

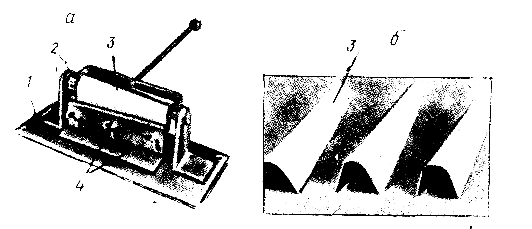

Рис. 53. Приспособление для определения прочности пленки при изгибе на конусе: а - общий вид; б — образец после испытания;

1 — основание; 2 — конус; 3 — покрытие; 4 — регулировочные винты

10. Микрометр МК-0,25

11. Толщиномер ИТП-1

12. Вискозиметр В 3-246

13. Секундомер

Вариант 1. Определение прочности покрытия при изгибе на шкале гибкости шг

Подготовка к испытанию. Подготовка пластин. Металлические пластины из черной жести размером 100X20X0,3 мм очищают вручную от окалины и ржавчины наждачной шкуркой. После этого обезжиривают промывкой в бензине 2—3 раза и протирают насухо чистой сухой тканью. Замеряют толщину пластины микрометром МК-0,25 (см. работу № 46).

Разбавление эмали. В эмаль ПФ-1126 добавляют сиккатив НФ в соотношении (по массе): 100 ч. эмали на 4 ч. сиккатива и перемешивают. Затем эмаль разбавляют сольвентом в количестве не более 30-40% от массы эмали до получения рабочей вязкости 15-16 с по ВЗ-246 (соплом 4 мм) и фильтруют через сито с сеткой № 0125.

Нанесение эмали краскораспылителем КРУ-1 на металлические пластины производят сразу же после подготовки пластин к испытанию. Эмаль наносят в один слой и сушат в электрическом шкафу при80±2 "С в течение 1 ч. Толщину покрытий замеряют толщинометром, ИТП-1 (см. работу № 46).

Порядок выполнения работы. На стержень наибольшего диаметра кладут окрашенную пластинку пленкой вверх, плотно прижимая ее к стержню" Пластину плавно изгибают вокруг стержня на 180° в течение 1-2 с С помощью лупы (4Х) осматривают покрытие в месте изгиба наличие трещин и отслаивания, принимая во внимание дефекты, от, стоящие от края на 3—5 мм. Если покрытие не разрушено (нет отслаивания, трещин), стержень следует изгибать последовательно - от стержня большего диаметра к стержню меньшего диаметра.

Обработка результатов опыта. За показатель прочности пленки при изгибе принимают величину минимального диаметра стержня (мм), на котором лакокрасочное покрытие осталось неповрежденным. Оценку проводят по трем определениям на одном и том же стержне. При этом должны совпадать результаты хотя бы двух определений. В случае расхождения результатов испытание повторяют. Результаты испытаний записывают в рабочий журнал в виде таблицы:

|

№

|

Лакокрасочный материал

|

Минимальный диаметр, мм

|

эластичность, % ' |

|

|

|

|

|

Эластичность покрытия (относительное удлинение наружного слоя лакокрасочной пленки Э (%) вычисляют по формуле

![]()

где h - толщина подложки; h’ - толщина покрытия; l - радиус стержня, вокруг которого изгибается покрытие.