- •Введение.

- •Силы, действующие в жидкости.

- •Закон Ньютона о трении в жидкости.

- •Характеристики жидкости.

- •Расширение жидкостей.

- •Упругость газов.

- •1. Гидродинамика.

- •1.1 Определение потока жидкости.

- •1.2 Критерии подобия.

- •1.3 Законы гидродинамики.

- •1.5 Гидравлические потери.

- •1.6 Применение законов гидродинамики в технических устройствах.

- •1.6 Гидравлический удар.

- •2. Гидравлический и пневматический приводы.

- •2.2 Общие вопросы устройства и принцип действия привода.

- •2.5 Схема гидравлического привода с объемным регулированием скорости.

- •3. Основные сведения об объемных гидромашинах.

- •4. Гидропневмоаппаратура

- •4.2. Распределители.

- •4.3. Эффективность работы распределителя в системах управления.

- •В этом случае

- •4.5. Устройства управления двигателем.

- •5. Линейная модель гидравлического привода с дроссельным регулированием.

- •5.2. Уравнения движения и передаточная функция привода

- •Постоянная времени привода

- •6. Статические и динамические характеристики пневматического привода

6. Статические и динамические характеристики пневматического привода

6.1. Исполнительные устройства

Пневматические исполнительные механизмы - устройства, преобразующие энергию сжатого газа в энергию перемещения выходного механического звена привода. В пневматических робото-технических устройствах в подавляющем большинстве используют поршневые исполнительные механизмы в силу простоты их конструкции, надежности и обеспечения значительного рабочего усилия.

Поршневой привод конструктивно может быть выполнен в виде привода одностороннего действия или двухстороннего действия.

Подача воздуха в рабочие полости цилиндра выполняется с помощью распределителя. В качестве распределителя используются конструкции в виде цилиндрического золотника, плоского золотника, струйной трубки.

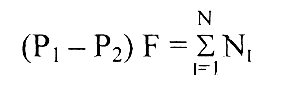

Усилие трогания поршня из положения покоя определяется зависимостью

Р1 - давление в полости нагнетания,

Р2 - давление в полости опорожнения,

F - площадь поршня,

![]() -

сумма сил, действующих на поршень.

-

сумма сил, действующих на поршень.

Для определения уравнений динамики газа в полостях привода принимаются следующие допущения:

проходные сечения цилиндра выполнены в виде дросселей с турбулентным режимом течения;

процесс наполнения и опорожнения газа происходит в адиабатическом режиме;

- режим

течения через дроссели - квазистационарный.

Масса газа

в рабочей полости цилиндра М =![]() (6.1)

(6.1)

Дифференцируя

данную зависимость по времени и использую

уравнения

для идеального газа Р =![]() ,

получим

,

получим

![]() (6.2)

(6.2)

Данное изменение массы представляет, собой массовый расход газа G. Величина расхода G определяется по известным зависимостям для докритического и надкритического режимов истечения для воздуха. После подстановки зависимостей в выражение (6.2) и интегрирования можно получить следующие зависимости для времени заполнения рабочей камеры:

- для режима докритического истечения:

Под конечным значением PКОН понимается давление, при котором начинается движение поршня.

V0 - начальный объем подпоршневой полости,

PНАЧ - начальное давление в рабочей полости, обычно

PНАЧ =PАТ

Характер изменения давления в рабочей полости в период наполнения до начала движения определяется зависимостью (6.2), где расход G должен соответствовать режиму истечения.

При движении поршня во время рабочего цикла объем рабочей полости меняется от VМIN до VМAX при прямом ходе, от VМAX до VМIN при обратном ходе.

Рассмотрим уравнение состояния воздуха в рабочей полости при прямом ходе поршня.

Масса

воздуха в рабочей камере при движении

поршня будет

изменяться: М =

![]() (V0

+ V)

(V0

+ V)

V0 - начальный объем рабочей полости,

V - увеличение объема полости за счет движения поршня:

![]()

К![]() ак

известно,

ак

известно,

![]() =

Р / RТ.

Используя данные значения V

и

=

Р / RТ.

Используя данные значения V

и

![]() ,

выражение

для массы примет вид

,

выражение

для массы примет вид

Рассмотрим изменение массы по времени:

![]() (6.6)

(6.6)

Но изменение массы по времени представляет собой массовый расход, поэтому выражение (6.6) может быть представлено в виде

![]() -

величина,

постоянная для рассматриваемой

конструкции

привода, G

- расход воздуха в рабочую полость;

определяется

согласно режимам истечения.

-

величина,

постоянная для рассматриваемой

конструкции

привода, G

- расход воздуха в рабочую полость;

определяется

согласно режимам истечения.

Данное уравнение (6.7) определяет процесс изменения давления в рабочей полости при выполнении прямого хода поршня. Решение уравнения возможно при знании зависимости для переменной dX/dt.

6.2 Пневматический следящий привод.

Использование контурного управления для пневматического привода позволило бы решить многие проблемы и прежде всего проблему позиционирования. Однако следящий пневматический привод до настоящего времени не нашел широкого применения в практике промышленных роботов. Это определяется целым рядом обстоятельств.

Рассмотрим особенности конструкции и основные закономерности динамики пневматического следящего привода. На рис. 6.1 представлена принципиальная схема такого привода. В качестве исполнительного двигателя рассматривается цилиндр с возвратно - поступательным движением поршня 1. Распределителем сжатого воздуха питания является струйный механизм 2. При отклонении струйника 2 вправо или влево пропорционально меняется расход воздуха в левую или правую полость цилиндра через сопла приемника 3. На оси струйника расположен якорь электромагнитного преобразователя (ЭМП). При равенстве токов управления в обмотках управления 4 имеет место равновесие сил, действующих на якорь; якорь и струйник находятся в среднем положении. При наличии разности токов управления равновесие сил нарушается, якорь и струйник поворачиваются на угол а, пропорциональный разности токов. Датчиком положения штока цилиндра является потенциометр обратной связи, где напряжение между средней точкой и одной из клемм питания определяет напряжение обратной связи UОC, пропорциональное положению штока.

Рис. 6.1

На рис. 6.2 представлена структурная схема привода. Следящие пневмоприводы относятся к системам дроссельного управления, поскольку изменять расход на привод за счет изменения производительности компрессора нецелесообразно из-за высокой сжимаемости газа.

Эквивалентная схема проточных каналов и полостей привода представлена на рис. 6.3

Расход воздуха через струйную трубку зависит от режима истечения и определяется следующими формулами:

-

для докритического режима истечения

(![]() 0,5):

0,5):

![]() -

давление в полости цилиндра;

-

давление в полости цилиндра;

-

для надкритического режима истечения

при

![]() 0,5

:

0,5

:

Эффективные площадки наполнения и опорожнения приемных окон рассчитываются по формулам:

Рассмотрим вывод уравнения движения и передаточные функции пневматического привода со струйным управлением.

За неизвестную переменную примем линейное перемещение выходного звена двигателя - штока у(t), входной сигнал - перемещение струйной трубки h(t); t - время. При выводе линеаризованного уравнения движения штока принимаются следующие допущения:

динамический процесс рассматривается в окрестности установившегося движения относительно среднего положения поршня;

сухое трение при движении поршня пренебрежимо мало.

Движение привода оценивается двумя уравнениями: уравнением динамики выходного звена и уравнением расхода сжатого воздуха через двигатель.

Уравнение динамики:

m - масса движущихся частей (шток с поршнем +нагрузка)

FД - движущее усилие, приложенное к штоку;

FН - сила сопротивления от нагрузки;

F* - установившееся значение силы;

![]() F-

приращение силы. В этом случае

F-

приращение силы. В этом случае

FД

= F![]() +

+

![]() FД;

FД;

Fн

= F![]() +

+

![]() FН;

FН;

Уравнение

статики: F![]() =

F

=

F![]()

У равнение

динамики (6.8) в приращениях будет иметь

вид

равнение

динамики (6.8) в приращениях будет иметь

вид