§ 2. Отделочные и доводочные виды обработки

Отделочные и доводочные виды обработки позволяют получить высокую точность формы и размеров деталей (отклонение от плоскостности и овальности до 0,001—0,003 мм), высокое качество поверхностного слоя и шероховатость поверхности в пределах Ra= 0,32-0,01мкм или одновременное достижение этих требований по точности поверхности и ее качеству.

Тонкое алмазное точение и растачивание. Точение алмазными резцами применяют для обработки деталей из цветных металлов и их сплавов — алюминия и его сплавов, магниевых сплавов, бронзы, латуни, меди, баббита, титановых сплавов и неметаллических материалов — твердой резины, эбонита, пластмасс, обладающих высокими абразивными свойствами.

Токарную обработку алмазными резцами применяют:

для декоративного точения с целью получения цилиндрических, конических и торцовых поверхностей Ra= 0,16-0,01мкм, декоративное точение заменяет процесс полирования;

для тонкого точения и растачивания на токарных станках с целью получения точных цилиндрических и конических поверхностей (отклонение от правильной геометрической формы в продольном и поперечном сечениях до 0,003—0,005 мм при Ra= 0,32-0,08мкм;

для тонкого растачивания на расточных станках с целью получения точных отверстий (5-й квалитет точности и Ra=0,32-0,08 мкм). Стойкость алмазных резцов в десятки и сотни раз превышает стойкость инструментов из двух материалов. Алмазное точение производится на высоких скоростях резания в сочетании с малыми величинами подачи и глубины резания. Наивысшие классы чистоты поверхности обеспечиваются при малых подачах порядка 0,02—0,04 мм. При увеличении подачи до 0,1 мм шероховатость поверхности ухудшается на два интервала параметров шероховатости. Глубина резания в пределах 0,025—0,15 мм незначительно влияет на шероховатость поверхности.

Обработку металлов и их сплавов производят при подаче s = 0,005-0,1 мм/об, глубине резания t= 0,01 -0,4 мм и скорости резания v = 100-1000 м/мин.

Если обрабатывается прерывистая поверхность, тo глубина резания назначается не более 0,02—0,03 мм вследствие повышенной хрупкости алмаза при динамических нагрузках.

Станки для алмазной обработки (токарные, алмазно-расточные) должны быть жесткими, точными, высокоскоростными, с хорошо отбалансированными вращающимися деталями с кинематикой движений, обеспечивающих высокие числа оборотов шпинделя (до 4000 об/мин) и небольшие величины продольной подачи s = 0,005-0,1 мм!об. Допустимое радиальное биение шпинделя станка не более 0,005 мм. Установку станка производят на отдельном фундаменте, двигатель и насос устанавливают на эластичных прокладках отдельно от станины станка.

Обработку деталей из цветных металлов и их сплавов, а также неметаллических материалов алмазными резцами производят либо без смазочно-охлаждающей жидкости (например, обработку бронзы, меди, латуни) с удалением стружки сжатым воздухом, либо с обильным поливом смазочно-охлаждающей жидкости, устраняющей возможность образования нароста и повышающей период стойкости резцов.

При обработке алмазными резцами титановых, алюминиевых и медных сплавов глубина наклепанного слоя не превышает 4-9мкму а степень наклепа равна 1,3—1,4 при s=0,02-0,04 мм/об, t=0,03-0,05 мм и v=300-800 м/мин, а при обработке тех же материалов твердосплавными резцами глубина наклепанного слоя в 2 раза выше (12—18мкм), а степень наклепа составляет 1,6—2,1.

Малые значения степени наклепа и глубины деформации, получаемые при обработке алмазными резцами, обусловлены малыми усилиями резания, не превышающими 2 кГ. Резкое увеличение усилия резания наблюдается при s = 0,06 мм/об и t = 0,06 мм, при этом составляющая Ру при обработке цветных сплавов и стеклотекстолита превышает величину Pz.

Алмазные резцы, применяемые для тонкого точения, делают двух типов: с напаянным алмазом и с механическим креплением. Вес применяемых алмазов для резцов составляет 0,5—0,8 карат (один карат равен 0,2 г). Переднюю поверхность у алмазных резцов делают плоской.

Для обработки поверхностей малой длины в приборостроении и часовой промышленности применяют резцы с широкой прямолинейной режущей кромкой длиной от 0,2 до 12 мм для точения методом врезания. При точении методом врезания шероховатость обработанной поверхности зависит от качества доводки задней и передней поверхности у режущего лезвия, от величины поперечной подачи.

Для обеспечения Ra= 0,04-0,05мкм режущее лезвие должно быть строго прямолинейным, а рабочие участки задней и передней поверхности доводятся до Ra= 0,02-0,0б1мкм.

Величина поперечной подачи должна быть в пределах 0,003— 0,007 мм/об, припуск на обработку — порядка 0,1 мм.

Алмазное выглаживание значительно снижает шероховатость обработанной поверхности на два-четыре класса чистоты и повышает точность геометрической формы. Для достижения Ra= 0,04-0,01мкм исходная шероховатость поверхности до выглаживания должна иметь Ra= 0,63-0,02мкм.

Рабочая или выглаживающая часть резца выполняется сферической или цилиндрической формы и ориентирована так, чтобы при огранке кристалла алмаза отход его был наименьшим.

При выглаживании рабочая часть алмаза контактирует под определенным давлением с вращающейся деталью при поступательном перемещении резца, происходит сжатие и пластическое деформирование поверхностного слоя металла детали.

При выглаживании деталей из незакаленной стали и цветных металлов алмазный инструмент имеет радиус сферы при вершине R = 3-3,5 мм, а из закаленной стали R = 1,2 мм.

Скорость выглаживания выбирают исходя из условий спокойной (без вибраций) работы станка. Станок должен иметь повышенную точность и жесткость, обеспечивающие плавность рабочей подачи. Наиболее целесообразные величины подач находятся в диапазоне 0,05—0,1 мм/об; чем меньше подача, тем выше качество обработанной поверхности. Усилие выглаживания обычно не превышает 15—16 кГ.

Размеры деталей после выглаживания уменьшаются незначительно: на 1—3 мкм по диаметру детали. Степень упрочнения поверхности слоя колеблется от 1,5 до 2,5. Упрочнение поверхностного слоя детали способствует повышению долговечности детали. Выглаживание деталей из всех вязких металлов, включая нержавеющую сталь, медь, алюминий, латунь, дает блестящую зеркальную поверхность.

Выглаживание деталей из титановых сплавов и циркония дает отрицательные результаты по качеству поверхности в связи с их налипанием на алмаз.

Тонкое шлифование обеспечивает обработку поверхности по Ra=0,16-0,02мкм и осуществляется на круглошлифовальных, внутришлифовальных и плоскошлифовальных станках абразивными и алмазными шлифовальными кругами. Тонкое шлифование наружных и внутренних поверхностей вращения обеспечивает обработку по 5-му и выше квалитету точности. Особенностями тонкого шлифования является тщательная подготовка станка к работе и правка шлифовального круга.

Станок для тонкого шлифования должен иметь высокую жесткость и точность. Правку абразивных шлифовальных кругов производят только алмазом или алмазными карандашами, чтобы высота и шаг неровностей на рабочей поверхности круга были минимальными. Для получения поверхностей Ra= 0,08мкм и более высокого качества методом тонкого шлифования необходимо обращать внимание на чистоту охлаждающей жидкости, применяя для очистки охлаждающей жидкости центрифугу или другие средства. Тонкое шлифование углеродистых сталей осуществляется кругами из белого электрокорунда, а нержавеющих и жаропрочных сталей — кругами из монокорунда (круги зернистостью 40—12, твердостью СМ1 — СМ2 на керамической связке).

Тонкое шлифование твердых сплавов, ситаллов, керамики осуществляют алмазными шлифовальными кругами на органической (бакелитовой) и электролитической связке, что позволяет получить обработанные поверхности деталей без сколов и выкрашиваний. Рекомендуется для доводочного (тонкого) шлифования твердых сплавов до Ra= 0,016-0,04 мкм применять алмазные круги АМ40—AMI4 и до Ra= 0,004-0,01 мкм — круги AM 10 с 25—50%-ной концентрацией алмазов в кругах на бакелитовой связке (Б1, Б2, БЗ).

Режимы тонкого шлифования керамики, твердых сплавов, ситаллов для получения 10-го и выше классов чистоты алмазными кругами зернистостью АМ40—АМ5 и 25—50%-ной концентрацией алмазов на бакелитовой связке Б1 должны быть следующими: глубина шлифования 0,005—0,025 мм, скорость круга 10—30 м/сек; для плоского шлифования: продольная подача 1—2 м/мин, поперечная подача до 0,3 мм/ход; для круглого наружного шлифования: скорость вращения детали 10—30 м/мин, продольная подача 0,3—0,5 м/мин; для внутреннего шлифования: скорость вращения детали 20—50 м/мин; продольная подача до 0,5 м/мин. Тонкое внутреннее шлифование осуществляют высокоскоростными внутришлифовальными головками с числом оборотов 48 000—144 000 в минуту.

При плоском и круглом тонком шлифовании после нескольких проходов с поперечной подачей на глубину производят от 4 до 10 проходов без подачи (выхаживание).

Суперфиниш — это процесс отделочной обработки мелкозернистыми колеблющимися брусками в сочетании с вращательными и возвратно-поступательными движениями. Суперфиниш обеспечивает обработку наружных и внутренних цилиндрических поверхностей, конических и плоских поверхностей до Ra= 0,16-0,01 мкм. Суперфиниш частично исправляет погрешности формы обрабатываемой поверхности.

При суперфинише (рис. 292) цилиндрических поверхностей рабочее движение брусков 1 относительно вращающейся обрабатываемой детали 2 складывается из трех движений: коротких осциллирующих движений (от 500 до 2000 двойных ходов в минуту с величиной хода в пределах 1,5—6 мм), вращения детали и возвратно-поступательного движения головки с брусками вдоль обрабатываемой детали (это движение совершает либо головка, либо обрабатываемая деталь).

Бруски поджимаются к вращающейся обрабатываемой детали с малыми удельными давлениями от 1 до 5 кГ/см2 (давление брусков на обрабатываемую поверхность осуществляется тарированными пружинами 3).

Процесс ведется с применением смазочно-охлаждающей жидкости малой вязкости (керосин или керосин с добавкой 10%-ного веретенного масла), обеспечивающей очистку абразивных брусков от отходов и охлаждение. Снятие металла происходит в пределах микронеровностей (гребешков) поверхности, оставшихся от предыдущей обработки.

А-А

Рис. 292. Схема суперфиниширования наружной цилиндрической поверхности

В процессе обработки происходит интенсивное срезание вершин гребешков. Толщина слоя металла, снимаемого при суперфинише, обычно не превышает 0,005—0,01 мм.

Обработка внутренних и наружных цилиндрических поверхностей осуществляется мелкозернистыми брусками; плоскостей — плоскими и чашечными кругами. Для обработки стальных деталей применяют электрокорундовые бруски, цветных металлов и их сплавов, чугуна, твердого сплава — бруски из карбида-кремния. Зернистость брусков и кругов определяется требуемой шероховатостью обрабатываемой поверхности: М40—М20 для получения Ra= 0,32-008 мкм, М14—М10 для получения Ra= 0,08-0,02 мкм. Твердость брусков выбирается в зависимости от твердости обрабатываемого материала. Скорость вращения детали назначается в пределах от 40 до 90 м/мин (меньшие значения при обработке сталей, а большие — цветных металлов и их сплавов). Скорость движения детали при обработке всех материалов принимается от 10 до 20 м/мин.

Суперфиниш осуществляется на токарных или специальных станках.

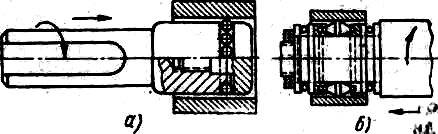

Хонингованием обрабатываются в основном цилиндрические отверстия как сквозные, так и глухие диаметром 2 мм и выше с отклонением от цилиндричности поверхности до 0,002— 0,005 мм и 8—11-го классов чистоты поверхности в деталях из стали, чугуна, Цветных металлов и труднообрабатываемых материалов. Процесс хонингования (рис. 293, а) осуществляется мелкозернистыми абразивными брусками 1, закрепленными в специальной раздвижной головке, называемой хоном. Радиальное рабочее движение бруску 1 сообщается от механизма разжима

Рис. 293. Хонинговальная головка для хонингования отверстий диаметром 6—20 мм (а) и схема штрихов на обработанной поверхности (б)

хонинговального станка посредством осевого перемещения разжимного штока 2 с конусом (а). Корпус 3 хонинговальной головки своим хвостовиком 4 вставляется в патрон станка. Головка совершает вращательное и возвратно-поступательное движение, вследствие этого на обрабатываемой поверхности создается косая мелкая сетка штрихов-рисок от абразивных зерен (рис. 293, б). Разжим брусков в головке осуществляется центральным стержнем 2 с одним или двумя конусами механическим или гидравлическим способом.

Процесс хонингования производят на вертикальных и горизонтальных хонинговальных станках. Хонингованием удаляют припуск на сторону в пределах 0,05—0,15 мм в зависимости от диаметра отверстия, обрабатываемого материала, предшествующей обработки, материала зерен брусков. В этих пределах устраняется конусность и эллиптичность отверстия. При хонинговании припуск под чистовое хонингование составляет 5—15% от припуска под предварительное.

Для обеспечения высокого класса чистоты поверхности при хонинговании необходимо правильно назначать скорости вращательного v0 и поступательного vn движений, оказывающих влияние на направление штрихов обработки, получаемых в результате комбинированного движения. Угол скрещивания штрихов обработки ф должен быть в пределах 40—70°

![]()

Окружные скорости вращения головок рекомендуется: при обработке сталей — 25—40 м/мин, чугуна — 60—80 м/мин, алюминиевых сплавов, бронзы и латуни — 60—75 м/мин. Скорости прямолинейного поступательного движения выбираются в пределах от 8 до 22 м/мин. Удельные давления абразивных брусков на керамической связке при предварительном хонинговании следует принимать от 4 до 8 кГ/см2, а при чистовом от 2 до 4 кГ/см2, для брусков на бакелитовой связке необходимо принимать давление 8—15 кГ/см2 при предварительном хонинговании и 5 кГ/см2 — при чистовом.

Для хонингования стали применяют бруски из зерен электрокорунда и алмаза, для чугуна и твердого сплава — из зерен карбида кремния и алмаза, для алюминиевых, магниевых и медных сплавов — из зерен карбида кремния на керамической, бакелитовой и металлической связке (последняя только для алмазных брусков).

Для обработки твердого сплава и закаленной стали можно использовать алмазные бруски на электролитической связке — хром, серебро, никель. Алмазное зерно в этом случае используется почти до полного износа, так как оно прочно удерживается связкой.

Толщина слоя электролитического металла составляет 0,1 — 0,2 мм. Для предварительного хонингования применяют бруски из электрокорунда и карбида кремния зернистостью 16—8, для чистового — 5—М14 (для достижения 9-го класса чистоты и выше — М28—Ml 4).

Если в качестве абразивного зерна используют алмаз, то предварительная обработка чугуна, закаленной стали выполняется брусками А25, получистовая обработка — А12—А5 и чистовая — АМ20—АМ28, обеспечивающая получение шероховатости поверхности до Ra= 0,32-0,04 мкм. Стойкость алмазных брусков в 200—300 раз выше, чем у брусков из электрокорунда или карбида кремния.

Хонингование производится с обильной подачей смазочно-охлаждающей жидкости, которая, помимо смазки и охлаждения, смывает продукты отхода. При обработке стали и чугуна в качестве смазочно-охлаждающей жидкости применяют чистый керосин или керосин с добавками минеральных масел.

Наружное хонингование цилиндрических поверхностей обеспечивает высокую точность обрабатываемой поверхности и шероховатость поверхности до Ra= 0,04 мкм.

Процесс хонингования наружной цилиндрической поверхности отличается от суперфиниша прежде всего тем, что при суперфинише абразивные бруски воздействуют на обрабатываемую деталь с одной стороны, а при хонинговании бруски распределены по всей окружности. Поэтому при наружном хонинговании может быть исправлена погрешность предшествующей обработки как в поперечном сечении (овальность, огранка), так и в продольном направлении (конусность, седлообразность и т. д.), что невозможно полностью достигнуть при суперфинише.

При наружном хонинговании на обрабатываемую деталь не действуют изгибающие усилия, так как силы поджима брусков взаимно уравновешиваются, что позволяет обрабатывать нежесткие детали.

Производительность при хонинговании наружных поверхностей в два-четыре раза выше, чем при суперфинише, вследствие большого числа брусков и больших удельных давлений. Если при суперфинише резание прекращается после съема припуска порядка 0,005 мм (при обработке закаленных стальных деталей), то при хонинговании с принудительной подачей брусков можно процесс резания вести непрерывно.

Принципиально конструкции хонинговальных головок для наружного хонингования и приспособления для крепления детали не отличаются от хонинговальных головок и приспособлений для внутреннего шлифования.

Для хонингования наружных поверхностей не выпускаются специальные станки и процесс хонингования осуществляется, как правило, на модернизированных шлифовальных, горизонтально-расточных, горизонтально-хонинговальных и других станках.

Полирование применяется для повышения класса чистоты обработанной поверхности при помощи эластичных кругов или абразивных лент. На поверхность эластичного круга из кожи, войлока, фетра, бязи наносят с помощью клея слой абразивных зерен или наносят слой полировальной пасты.

Полированием эластичными кругами получают поверхность Ra= 0,16-0,01 мкм. Предварительно обработанная поверхность должна быть соответственно не ниже Ra= 0,32-0,04 мкм. Съем металла в процессе полирования составляет 0,01—0,03 мм.

Скорость вращения полировальных кругов 10—40 м/сек. Зернистость абразива выбирается в зависимости от вида полирования (предварительное 10—6 и чистовое 6—4, М40—М10). При тонком полировании абразив применяют в пасте.

Пасты состоят из абразивной и неабразивной частей.

Абразивными материалами при полировании служат электрокорунд, окись железа — для полирования стали, наждак и окись хрома — для полирования меди, алюминия и их сплавов, карбид кремния, окись железа—для полирования чугуна.

Неабразивными составляющими пастами являются стеарин, парафин, олеиновая кислота, пчелиный воск.

Процесс полирования при помощи паст основан на одновременном механическом и химическом воздействии абразивной и неабразивной составляющих полировальной пасты. Абразивные зерна снимают с обрабатываемой поверхности тончайшие слои окисленного поверхностного слоя металла, а также осуществляют пластическое деформирование поверхностного слоя вследствие высокой температуры и значительного давления полировального круга на обрабатываемую поверхность.

Полирование с помощью абразивных лент применяется при ручной и механической обработке. Абразивные ленты изготавливаются на бумажной и тканевой основе. В зависимости от назначения абразивные ленты подразделяются на четыре группы:

текстильные, покрытые пастами;

абразивные с тонким слоем абразивного зерна зернистостью до М40;

абразивные с толстым слоем абразивного зерна толщиной до 3—8 мму обладающие высокой стойкостью абразивного слоя;

крупнозернистые абразивные с зернистостью 12—6 со слоем нанесенной пасты (корундовый микропорошок М14, стеарин, вазелин и керосин).

При полировании абразивными лентами можно получить Ra= 0,32-0,04 мкм. Зернистость абразива, нанесенного в виде пасты (в свободном состоянии) или в связанном состоянии с помощью клея, колеблется от 10 до М40. Производительность процесса (удельный съем) составляет 1 —1,5 г на 1 мм ширины ленты в минуту и зависит от силы прижима ленты к обрабатываемой поверхности и ее скорости.

Абразивно-жидкостное полирование. Этот вид обработки применяют для повышения качества внутренних и наружных поверхностей без изменения формы и размеров.

Жидкостное полирование основывается на подаче под давлением в несколько атмосфер водно-абразивной суспензии на обрабатываемую поверхность детали. Абразивные зерна, выбрасываясь через сопло с большой скоростью (50 м/сек и выше), ударяются об обработанную поверхность и сглаживают микронеровности поверхности, оставленные от предшествующей обработки.

При обработке в результате ударного воздействия абразивных зерен возникает наклеп поверхности.

Эффективность процесса абразивно-жидкостного полирования зависит от кинетической энергии, сообщаемой струей жидкости абразивным частицам, а кинетическая энергия зависит от массы частиц и от их скорости. В целях повышения эффективности полирования применяют распыление струи жидкости сжатым воздухом (скорость струи достигает 700—900 м/сек).

Увеличение массы абразивных частиц для повышения эффективности обработки ограничено требованиями по шероховатости поверхности обрабатываемой детали.

Рис. 294. Схемы доводки цилиндрических и торцовых поверхностей цапф твердосплавными дисками

На эффективность обработки оказывают большое влияние род абразива, величина зернистости зерен, угол наклона струи. В качестве абразива применяют электрокорунд, кварцевый песок. Для предварительной обработки применяют абразив зернистостью 125—40, а для окончательной — с зернистостью 6—4.

Для достижения шероховатости поверхности Ra=0,032-0,08мкм применяют микропорошки М20—М10.

Оптимальным углом наклона струи к обрабатываемой поверхности является угол наклона 45°.

Доводка твердосплавными дисками. Одновременную доводку цилиндрической и торцовой поверхности у цапф деталей приборов до Ra=0,04-0,01 производят твердосплавными дисками на цапфодоводочных станках (рис. 294, а). Твердосплавный диск 1 закрепляют в шпинделе качающегося рычага 2. Качающийся рычаг может быть наклонен под углом для полирования конусных поверхностей осей. Деталь 3 получает вращательное движение и может перемещаться в осевом направлении. Опорой для детали 3 служит люнет 4. Доводочные диски изготавливают из твердых сплавов марок ВК6М, ВК8 и ВК10. На цилиндрическую А и торцовую поверхность В (рис. 294, б) наносят мелкие риски, наклоненные под углом 10—20° к оси диска. При расположении оси шпинделя с твердосплавным диском параллельно оси детали на торцовую поверхность В диска наносят более мелкие риски, чем на цилиндрическую А. Это объясняется тем, что в процессе доводки цилиндрическая поверхность диска соприкасается с цилиндрической поверхностью детали 3 по узкой площадке, а контакт торцовых поверхностей диска и детали происходит по площади сегмента С, что приводит к большему съему в единицу времени с торца у детали, чем по цилиндрической поверхности. Припуск на доводку торца детали назначают обычно немного большим, чем на цилиндрическую, или равным, поэтому для одновременного окончания доводки двух поверхностей у детали торцовую плоскость твердосплавного диска затачивают более мелкозернистыми алмазными шлифовальными кругами. При вертикальном расположении оси шпиндели к оси детали (рис. 294, в) заточку твердосплавного диска по торцовой и цилиндрической поверхности выполняют одинаковую, так как контакт поверхностей диска и детали происходит примерно по одинаковым площадкам. Твердосплавный диск вращается с числом оборотов 300—600 об/мин, обрабатываемая деталь вращается в противоположную сторону с 2100—4200 об/мин.

Доводку применяют для обработки наружных и внутренних цилиндрических, конических и сферических поверхностей, плоских поверхностей и т. д.

При доводке наряду с получением поверхности высокого качества (минимальный разрушенный и наклепанный поверхностный слой порядка нескольких микрометров, шероховатость поверхности до 13—14-го классов чистоты) устраняются неточности предыдущей обработки и достигается требуемый размер (отклонение от плоскостности и цилиндричности до 0,001 мм).

Доводка часто является единственно возможным методом окончательной обработки высокоточных деталей из таких твердых материалов, как керамика марки 22ХС, ЦМ332, стеатит, твердые сплавы, кварц, кремний, ситаллы, закаленные стали и т. д.

Процесс доводки — это сложный процесс, при котором могут происходить процессы срезания тончайших стружек путем хрупкого и пластического разрушения, пластической деформации (наклеп) и химического окисления под действием активной среды поверхностного слоя материала обрабатываемой детали и т. д. Все эти процессы могут происходить одновременно или некоторые из них являться преобладающими в зависимости от обрабатываемого материала, режимов и условий процесса доводки.

Снятие тончайших слоев с обрабатываемой поверхности осуществляют на доводочных дисках и плитах абразивными порошками в среде рабочей жидкости и смазочной среде.

В качестве абразива при доводке применяют естественный корунд, электрокорунд, карбид кремния, окись хрома, карбид бора и алмазный порошок.

При доводке применяют два способа подвода абразива к обрабатываемой поверхности: при первом способе абразив периодически подается на диск в виде пасты или непрерывно методом полива; при втором способе абразив, нанесенный на диск, предварительно шаржируется, а в процессе доводки подается рабочая жидкость.

Материал доводочного диска должен иметь меньшую твердость, чем материал обрабатываемой детали. Наиболее распространенными материалами для притиров являются чугун, сталь, медь, латунь, свинец, стекло, самшит, бук.

При доводке с крупнозернистыми абразивными порошками твердость притира должна быть меньше, чем при доводке мелкозернистыми порошками.

Для окончательной доводки применяют доводочные диски менее твердые, чем при предварительной.

Доводка алмазными пастами и порошками может осуществляться тремя методами: 1) со свободным нанесением пасты или порошка на рабочую поверхность доводочного инструмента; 2) с предварительным принудительным шаржированием алмазных зерен в рабочую поверхность доводочного инструмента с помощью шаржирующего устройства; 3) алмазными суспензиями.

Доводка деталей из стали, керамики, твердых сплавов, кварца и других труднообрабатываемых материалов мелкозернистыми алмазными пастами или порошками со свободным нанесением их на рабочую поверхность плоского или сферического инструмента (притира) позволяет получить шероховатость обработанной поверхности до Ra= 0,02-0,01 мкм с отклонениями от плоскости, цилиндричности или сферичности обработанной поверхности до 0,3 мкм при условии сохранения точности формы рабочей поверхности инструмента. При работе по методу шаржирования мелкозернистых алмазных паст работоспособность алмазных зерен сохраняется в течение нескольких часов непрерывной работы. В этом случае работоспособность алмазных зерен в десятки раз выше, чем при свободном нанесении паст на рабочую поверхность инструмента. Это обстоятельство позволяет сохранить высокую плоскостность или сферичность рабочей поверхности инструмента и стабильно получать обрабатываемые поверхности (плоские, сферические, цилиндрические) с отклонениями от требуемой геометрической формы до 0,1—1 мкм и шероховатостью поверхности Ra= 0,02-0,01 мкм.

Сферические поверхности доводят сферическими притирами (чашками для наружной и грибками для внутренней сферической поверхности) или притирами в форме трубки.

Станки, применяемые для односторонней и двусторонней доводки плоских, цилиндрических, сферических и других поверхностей деталей, классифицируют по типу кинематической связи рабочих органов станка (инструмента — притиров и сепараторов — кассет с деталями, приспособлений с закрепленными деталями и т. д.): 1) станки с жесткой кинематической связью или станки с определенной кинематикой перемещений точек детали и инструмента в их относительном движении; 2) станки с фрикционной связью между обрабатываемыми деталями и инструментом; 3) станки с жесткой кинематической связью рабочих органов станка при обеспечении одной или нескольких степеней свободы обрабатываемой детали в сепараторе или в приспособлении.

В приборостроении применяют доводочные станки для обработки плоских, цилиндрических и сферических поверхностей: а) с вращающимися доводочными инструментами (притирами) и качательными или вращательными движениями сепараторов, «планов» или грибков с деталями; б) с качательными движениями доводочных инструментов; в) с неподвижными доводочными инструментами и вращательными движениями сепараторов с деталями г) с неподвижными доводочными инструментами (плитами) и с возвратно-поступательным движением сепаратора с деталями. Рассмотрим некоторые типы плоскодоводочных станков. Доводочным инструментом в этих станках является плоский диск.

Планетарные станки с жесткой кинематической связью позволяют одновременно обрабатывать детали с двух сторон на двухдисковом станке (рис. 295). или с одной стороны, удалив верхний доводочный диск, введя соответствующий «план» или сепаратор, на котором закрепляют или устанавливают детали. Сепараторы 2 с деталями 5 получают вращательное движение вокруг собственной оси с числом оборотов п2 и вокруг центрального колеса / с числом оборотов пв (число оборотов воображаемого водила). Центральное колесо / вращается с числом оборотов nY на оси в опоре станины 7. Центральное колесо 1 и колесо 3 могут приводиться в движение в любых направлениях с различными или постоянными числами оборотов. Доводочные диски 4 и 6 могут быть неподвижными или получать вращательное движение.

Однодисковые станки с фрикционной связью (рис. 296) с правильными кольцами 2 применяются для односторонней доводки плоских поверхностей деталей, непосредственно устанавливаемых внутри правильного кольца, или деталей 5, закрепляемых на плане 4. Необходимое рабочее давление создается грузом 3. Правильное кольцо 2 и план 4 с деталями 5 получают вращательное движение с числом оборотов п2 путем фрикционной связи с рабочей поверхностью диска /, вращающегося с числом оборотов пх. Правильные кольца 2 служат для исправления геометрической формы рабочей поверхности доводочного диска при его износе (рис. 296, б) путем перемещения правильного кольца 2. Правильное кольцо удерживается роликами 6У установленными в вилке S, закрепляемой в направляющих станины 7 станка.

Эксцентриковые станки применяют для двусторонней доводки плоских и цилиндрических деталей. Детали закладывают в сепаратор, получающий эксцентричное вращение между двумя вращающимися или неподвижными дисками. Цилиндрические детали в обойме располагаются с отклонениями своих геометрических осей от радиального направления в пределах 6—20° и с зазором в гнездах около 0,5 мм. На рис. 297 показан станок с неподвижными дисками 4 и б, между которыми совершает плосковращательное движение сепаратор с деталями 5. Сепаратор натягивается в обойме 3, эксцентричное движение которой передается от поводка 2 через эксцентрик шпинделя /. Шпиндель / вращается в опоре станины 7. При односторонней и двусторонней доводке деталей на дисках с отклонениями от плоскостности до 1—2 мкм детали 5 получаются с отклонениями от плоскостности и непараллельности двух обработанных плоскостей до 0,5 мкм. В процессе доводки при двусторонней обработке деталей происходит взаимная приработка поверхностей верхнего и нижнего дисков (рис. 295—297, б). Форма изношенной поверхности нижнего 4 и верхнего 6 дисков (а - отклонение от плоскостности рабочей поверхности диска) зависит от расположения деталей 5 в сепараторе 2, кинематики относительного движения деталей по дискам, условий и режимов доводки и других факторов.

В процессе алмазно-абразивной доводки свободным абразивом происходят одновременно съем материала с обрабатываемой детали и износ доводочного инструмента.

Закономерности взаимного срабатывания поверхностей детали и диска зависят от:

1) кинематики относительного движения детали по диску (закон относительного движения), определяемой соотношениями угловых и линейных скоростей отдельных рабочих органов станка, относительным расположением детали на поверхности инструмента;

Рис. 295. Схема планетарного шлифовально-доводочного станка: а — схема станка; б — форма износа доводочных дисков

Рис. 296. Однодисковый доводочный станок с правильными кольцами: а—схема станка; б —форма износа доводочного диска

3 2

2 )

технологических факторов—режимов

и условий алмазной или абразивной

доводки (относительная

скорость движения точек детали

по инструменту или точек инструмента

по детали; рабочие давления

по контактирующим поверхностям

детали и инструмента, материал

доводочного инструмента и

его твердость, зернистость и род

абразива, количество рабочей жидкости

или пасты, подаваемой в

единицу времени и т. д.). Точность

обработанной поверхности плоских,

цилиндрических, сферических и других

поверхностей деталей

приборов и машин при алмазно-абразивной

доводке зависит от

точности геометрической формы инструмента.

)

технологических факторов—режимов

и условий алмазной или абразивной

доводки (относительная

скорость движения точек детали

по инструменту или точек инструмента

по детали; рабочие давления

по контактирующим поверхностям

детали и инструмента, материал

доводочного инструмента и

его твердость, зернистость и род

абразива, количество рабочей жидкости

или пасты, подаваемой в

единицу времени и т. д.). Точность

обработанной поверхности плоских,

цилиндрических, сферических и других

поверхностей деталей

приборов и машин при алмазно-абразивной

доводке зависит от

точности геометрической формы инструмента.

Сохранение высокой плоскостности, сферичности и т. д. рабочей поверхности инструмента в процессе доводки обеспечивается выбором

Рис.

297. Эксцентриковый доводочный

станок:

а

—

схема станка; б

—

форма износа доводочных

дисков

оптимальной кинематики относительных перемещений рабочих органов и оптимальных режимов обработки. Известно, что объем снятого материала с обрабатываемой детали и доводочного инструмента прямо пропорционален механической работе, совершаемой при относительном перемещении детали по поверхности инструмента. На характер распределения работы по отдельным участкам рабочей поверхности инструмента и детали влияют одновременно и кинематические, и технологические, и динамические факторы процесса доводки. Динамические факторы определяются величиной и характером изменения силы взаимодействия между зернами абразива (алмаза), обрабатываемыми деталями и инструментом, зависящей от величины давления на взаимно обрабатываемых поверхностях деталей и инструментов, величины и направления скоростей, ускорений и их составляющих.

Динамические факторы доводки оказывают существенное влияние на геометрическую форму износа (срабатывания) рабочих поверхностей инструмента и деталей, на режимы и условия работы абразивных зерен различных участков поверхности доводочного инструмента и детали (или деталей). Динамические факторы особенно сказываются на форме изношенной поверхности инструмента при алмазной механической доводке. На участках рабочей поверхности инструмента из чугуна, меди, латуни определенной твердости, где скорость и ускорение относительного движения детали по инструменту резко изменяют свои абсолютные значения и направления, происходит дробление, скалывание алмазных абразивных зерен.

Это приводит к интенсивному срабатыванию (износу) рабочей поверхности инструмента. Наоборот на участках, где отсутствуют резкие перепады скоростей и ускорений, создаются благоприятные условия для шаржирования алмазных (абразивных) зерен в рабочую поверхность инструмента.

В общем виде уравнение механической работы, затраченной на срабатывание (износ) элементарной площадки (отдельной точки) инструмента или на съем материала детали за один цикл станка при обработке свободным абразивом, должно учитывать влияние технологических, кинематических, динамических факторов, особенности конструктивной формы рабочей поверхности доводочного инструмента и формы детали

А = РLкукккф,

где F — сила взаимодействия детали и доводочного инструмента, алмазных (абразивных) зерен, направленная по касательной к поверхности контакта детали и инструмента и определяемая с учетом динамики процесса доводки;

L — длина пути данной точки поверхности инструмента (детали) в относительном движении по поверхности детали (инструмента) за один цикл, зависящая от кинематических факторов процесса доводки;

ky — коэффициент, учитывающий влияние технологических факторов процесса доводки — условий и режимов обработки;

кк — коэффициент, учитывающий влияние конструктивной формы рабочей поверхности доводочного инструмента (канавки и пазы на поверхности диска могут быть кольцевыми, спиральными, эксцентрично расположенными кольцевыми, радиальными и т. д.) на распределение абразива по рабочей поверхности инструмента;

кф — коэффициент, учитывающий влияние формы детали (круглая, прямоугольная, квадратная, кольцевая и т. д.) и способ ее закрепления на «плане», в сепараторе и т. д.

Для выполнения операций удаления заусенцев, шлифования, полирования, очистки от окалины все большее распространение получают объемные вибрационные станки. Подвергаемые обработке партии деталей засыпаются в бункер, большая часть объема которого заполнена абразивными гранулами. Бункеру сообщается колебание с частотой порядка 1000—2000 кол/мин и с амплитудой в среднем 2—4 мм.

Наибольшей универсальностью обладают вибростанки, совершающие управляемое пространственное колебание, .при котором детали с гранулами совершают движение по пространственным спиральным траекториям, пересекающим попеременно все участки объема бункера. Тела среды при этом находятся в турбулентном движении, в котором сопрягаются кругообразные движения вокруг вертикальной и горизонтальных осей бункера. Обработка осуществляется благодаря движению деталей и гранул относительно друг друга, их взаимному скольжению и соударению.

По такому принципу обработки создан ряд отечественных вибрационных станков с центробежным (дебалансным) вибратором, шарнирно подвешенным к амортизированному корпусу машины. Дебалансы, закрепленные на обоих концах вала мотор-вибратора, регулируются по величине статического момента и по относительному угловому положению. Угол наклона вала регулируется на ходу станка.

Производительность объемной обработки определяется амплитудой вертикальной скорости колебания; равномерность обработки всех деталей одной партии зависит от характера пространственного колебания бункера.

Применение вибрации в качестве главного движения может дать существенный технологический эффект не только для безразмерной обработки, подобной объемной вибрационной обработке, но и для размерной, даже прецизионной обработки. Наглядным примером может служить способ вибрационной обработки, который так же, как и описанный способ обработки под действием управляемой пространственной вибрации, разработан в НИИЧАСПроме.

Обработке по этому способу подвергаются сразу партия деталей, находящихся в зазоре между двумя вибрирующими дисками (рис. 299). Процесс резания осуществляется свободным либо связанным абразивом. Рабочие диски 3 и 4 совершают поступательное круговое движение в своей плоскости. Приводом служит прикрепленный к нижнему диску 4 вибратор с регулируемыми дебалан-сами5и5на обоих концах вала. Вибрация на верхний диск 3 передается через радиальные пружины 2, связывающие его с нижним диском, опирающимся на мягкие амортизаторы 1. В зависимости от настройки колебательной системы вибромашины верхний диск 3 может либо почти не двигаться, либо совершать движение такого же характера, что и нижний диск, но с большими, равными или меньшими радиусами круговых траекторий, чем у нижнего диска. В т: м случае, когда верхний диск малоподвижен, детали сцепляются с ним и обрабатывается их нижняя сторона. Если верхний диск движется в противофазе с нижним, имея разные с ним радиусы окружности, то детали обрабатываются сразу с двух сторон. Если же радиусы движения одного диска больше, чем другого, то одна сторона деталей обрабатывается больше другой.

траекториям относительно Для автоматизации загрузки и выгрузки деталей вибратор сообщает нижнему диску наряду с поступательным круговым движением в плоскости диска еще такое движение, при котором его ось описывает конус. Под действием такого сложного движения детали получают движение по спиральным оси диска.

Регулированием дебалансов можно добиться движения деталей во время загрузки от расположенного на периферии диска лотка в зазор между дисками. Для выгрузки вибратор реверсируется, детали выходят за пределы нижнего диска, пробегают по кольцевой дорожке и сваливаются в сборник деталей.

Подъем, опускание дисков и давление между ними осуществляются специальным электродвигателем. Поскольку диски не вращаются, а лишь смещаются друг относительно друга при колебании (амплитуда 3—10 мм), окончательный размер обрабатываемых деталей по высоте может устанавливаться с высокой точностью с помощью трех упоров, управляемых одной рукояткой.

Приведем конечные формулы, определяющие условие одно-и двусторонней обработки.

Условие отсутствия проскальзывания деталей относительно диска 3 (и обработка их диском 4) определяется по формуле

Рис.

299. Схема автомата для виброобработки

плоскостей

![]()

-сила сжатия дисков;

-коэффициенты трения покоя и движения;

-масса обрабатываемой детали;

-радиусы траекторий дисков нижнего 4 и верхнего 3;

-сила вязкого трения;

коэффициент вязкого трения;

круговая частота колебания машины.

Для односторонней обработки нижним диском частота со должна быть в несколько раз выше собственной частоты колебания машины. Для двусторонней обработки радиальная жесткость k пружин, связывающих диски, должна отвечать условию

![]()

где m2 — масса верхнего диска.

В этом случае радиусы траекторий дисков равны друг другу (R1 = R2), а колебание их имеет противофазный характер.

На автоматах для прецизионной обработки плоскостей можно получать точность по параллельности и плоскостей (на деталях диаметром 30 мм) порядка 0,001 мм и выше. В минуту снимается припуск порядка 0,003—0,001 мм с латунных деталей.

Чистовая обработка поверхностей давлением. Отделку поверхностей давлением в зависимости от условий деформирования металла и схемы его напряженного состояния в месте контакта инструмента и детали производят тремя методами:

обкатыванием поверхностей роликами и шариками;

дорнированием цилиндрических и фасонных отверстий;

ударным наклепыванием поверхности шариками.

1. Обкатывание наружных и внутренних поверхностей шариками и роликами обеспечивает 5—9-й квалитеты точности и Ra=0,63-0,02 мкм. Обкатывание поверхностей после чистовой обработки их режущим инструментом уменьшает обычно шероховатость на 1-4 интервала параметров шероховатости, а прочность повышается на 10-12 %. Упрочнение, достигаемое при обкатываниии создание значительных сжимающих остаточных напряжений (40-70 Кг/мм2 ) повышает усталостную прочность.

Рис. 300. Схемы обкатывания различных поверхностей роликами

Рис. 301. Схемы обкатывания различных поверхностей шариками

Рис. 302. Схемы раскатывания цилиндрических поверхностей раскатниками

С увеличением диаметра обрабатываемых деталей точность метода обкатывания и раскатывания уменьшается. Для обкатывания наружных поверхностей роликами и шариками применяют одно- и многороликовые обкатники с упругим элементом в виде тарированных плоских пружин, пневматические и гидравлические устройства. Схемы обкатывания различных поверхностей роликами показаны на рис. 300, а—з, а шариками — на рис. 301, а—г. Для обработки отверстий раскатыванием применяют одно- или многороликовые и многошариковые раскатники. Схемы раскатывания цилиндрических поверхностей показаны на рис. 302, а, б.

2. Дорнирование цилиндрических и фасонных отверстий осуществляется проталкиванием инструмента (дорн) определенной формы через обрабатываемое отверстие, имеющее размеры несколько меньшие по сравнению с размером калибрующего дорна. Схемы дорнирования цилиндрических отверстий дорном и шариком показаны на рис. 303, а и б. Дорнирование фасонных отверстий производится фасонными дорнами с целью полного выдавливания новых профилей или калибрования фасонного отверстия. Фасонное дорнирование часто применяется для исправления профильных отверстий, искаженных после термической обработки.

Дорны по конструкции бывают однозубые и многозубые. Основными параметрами конусообразной рабочей части дорна являются угол заборной части а = 1—10° и ширина ленточки Ь. Ширина ленточки b определяется по формуле Ь = 0,35d0'6. При дорнировании деталей с весьма малыми натягами иногда применяются дорны со сферической или криволинейной формой. При обработке деталей дорнированием можно достигнуть 1-го класса точности и Ra=0,63-0,2мкм, повысить износостойкость и усталостную прочность деталей, ослабленных концентраторами напряжений, обеспечить большую прочность прессовых посадок и стабильность в работе подвижных посадок.

Рис.

303. Схемы дорнирова-ния

цилиндрических отверстий:

а

— дорном;

б — шариком

Ударное наклепывание поверхности основано на принципе динамического удара шариков (роликов) об обрабатываемую поверхность. В этом случае используется центробежная сила шариков, свободно сидящих в радиальных отверстиях быстро вращающегося диска, закрепленного на шпинделе специально приспособленного станка. Методом ударного наклепа достигается 6—8-й квалитет точности обработки и Ra=0,63-0,08мкм, усталостная прочность деталей повышается в 2—4 раза.