19. Операционная технология заготовки сочных кормов. Система машин. Организация работы агрегатов. Методика расчета транспортных средств.

Заготовка силоса.

Необходимо быстро, за три-четыре дня, заполнить хранилище (траншею) зеленой массой, хорошо ее уплотнить от первого до последнего слоя и изолировать от доступа воздуха. Как правило, за день надо укладывать уплотненный слой силосной массы не менее 80 см. Длину резки выбирают в зависимости от влажности зеленой массы: при влажности до 70% —20...30 мм, при влажности 70...75%—40...50 мм, при влажности 80% и более — 80...100 мм. При силосовании подсолнечника длина резки должна быть 1...4 см. Кукурузу восковой спелости измельчают на резку длиной 0,5...1 см, в стадии молочной и молочно-восковой спелости влажностью 70...75% —длиной 2...5 см.

Зеленую массу повышенной влажности закладывают в смеси с грубыми кормами (полова, ячменная или ржаная солома). На 1 т кукурузы добавляют 0,1...0,2 т сухих измельченных кормов. При этом на дно силосохранилища укладывают слой сухой измельченной массы толщиной 50...100 см, затем слой измельченной кукурузы и т. д.

По мере наполнения силосохранилища толщину слоя сухой массы уменьшают, верхний слой укладывают из зеленой массы.

Приготовление сенажа.

Сенаж можно приготавливать почти независимо от погодных условий. Сухого вещества - сенаж содержит, как правило, вдвое больше, чем силос. Бобовые надо провяливать до влажности 45...55%, злаковые — до 4О...55%. Сенажную массу консервируют без доступа воздуха, и потому в хранилищах следует обеспечивать полную ее герметизацию. Провяливают скошенную массу .в зависимости от влажности травы и погодных условий от 2 ч до двух суток. Плющение бобовых и бобово-злаковых травосмесей сокращает длительность провяливания в 2...3 раза. При неустойчивой погоде траву плющить не следует, так как увеличиваются потери питательных веществ. В зонах повышенной влажности скошенную и расплющенную массу следует сначала оставить в прокосах, пока влажность не снизится до 55...60%, и только затем образовать валки и просушивать в них скошенную массу до необходимой влажности (45...55%).

Степень измельчения скошенной массы зависит от типа хранилищ сенажа. При закладке сенажа в траншею длина резки должна быть 5...20 мм, что обеспечивается такими машинами, как КСК-100, Е-280, Е-281. При применении ранее выпускавшихся машин длина резки значительно большая.

При закладке сенажа в башни измельченная масса должна иметь влажность 45...60% и содержать не менее 75% частиц длиной до 2 см.

Организация работы агрегатов. Методика расчета транспортных средств.

Условием обеспечения поточного производства должно быть равенство производительности по всем звеньям комплекса, выраженной либо в единицах площади (га), либо в единицах массы (ц, т),

Wr·n·T=Wr1n1T1=Wr2n2T2=…=WrnnnTn,

где Wr – - часовая производительность агрегатов по звеньям (в поточной линии);

n - число агрегатов или транспортных единиц (индексы 1, 2, 3 ... n означают группы однотипных машин в звеньях).

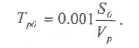

Если подача массы от кормоуборочного комбайна в транспортное средство ведется на ходу, то следующие транспортные единицы должны подъезжать для приемки зерна к уборочному агрегату через каждые

где Qнm – грузоподъемность транспортного средства, кг;

Кг – коэффициент использования грузоподъемности транспортного средства;

Вр – рабочая ширина захвата жатки, м;

Uз – урожайность силосной (сенажной) массы, ц/га.

Разделив Sб на среднюю скорость движения Vр (км/ч), найдем время заполнения транспортного средства, если оно загружается на ходу,

Потребность транспортных средств для обслуживания комбайнов равна

где nк – количество комбайнов, работающих в поле;

Wкч – часовая производительность комбайна, га/ч;

tm — составляющие баланса времени оборота транспортного средства

tm=Тпогр+Тдг+Тразгр+Тдп

где Тпогр- время загрузки транспортного средства силосной массой, ч%;

Тдг- время движения транспортного средства с грузом от поля к месту закладки силосной массы, ч;

Тразгр – время разгрузки транспорта, ч;

Тдп – время движения транспортного средства порожняком, ч.