Билет 10

.docx-

Термодинамика процесса десульфурации.

Сера попадает в чугун в основном с коксом, примерно 10% переходит в газовую фазу. Главный десульфуратор – шлак, Сера в шлаке находится в виде сульфидов CaS, MnS, FeS.

При чем большая часть S связана с Ca в виде CaS. Чем выше приход S, тем выше [S]чугуна; чем больше шлака тем лучше десульфурация.

Баланс серы в доменной

печи можно выразить Десульфурации способствует увеличение

до определенного уровня основности

шлака, блее высокие температуры в горне,

введение в шлак 5-10% MgO(он

не является десульфуратором, но уменьшает

вязкость), увеличение кол-ва шлака.

Механизм десульфурации чугуна можно

подразделить на три стадии:

Десульфурации способствует увеличение

до определенного уровня основности

шлака, блее высокие температуры в горне,

введение в шлак 5-10% MgO(он

не является десульфуратором, но уменьшает

вязкость), увеличение кол-ва шлака.

Механизм десульфурации чугуна можно

подразделить на три стадии:

-

переход серы в виде сульфидов железа и марганца из чугуна в шлак; (лимитируется распределением серы в шлаке, т.к. отводом серы от межфазной границы металл-шлак)

-

перераспределение серы между сульфидами железа, марганца, кальция (возможно и магния) с образованием оксидов железа и марганца; (лимитируется распределением серы в шлаке, т.к. отводом серы от межфазной границы металл-шлак)

-

восстановление оксидов железа и марганца углеродом, кремнием и другими раскислителями до наступления равновесия между ними и газовой средой. Эта стадия является лимитирующей, т.к. равновесные концентрации с газовой фазой оксидов железа и марганца – сотые доли процента, а они поступают в шлак непрерывно

Реакцию десульфурации можно представить в следующем виде:

[FeS] (FeS)

(FeS) + (CaO) (FeO) + (CaS)

(FeO) + C = [Fe] + CO

[FeS] + (CaO) + C = (CaS) + [Fe] + CO

Десульфурация СаО: СаОтв+[S]+Сгр = СаSтв+СОг

Десульфурация MnО: MnОтв+[S]+Сгр = (MnS)+СОг десульфурирующая способность в 3 – 5 раз ниже СаО.

Десульфурация MgО: MgОтв+[S]+Сгр = MgSтв+СОг десульфурирующая способность в 300 – 1000 раз ниже СаО.

Десульфурация Na2О: Na2Ож+[S]+Сгр = Na2Sж+СОг десульфурирующая способность на 3 – 4 порядка выше СаО.

Десульфурация СаС2: СаС2тв+[S] = СаSтв+2Сгр

Основная масса Серы переходит в шлак, когда через него фильтруются капли жидкого чугуна, стекающего в горн. Между выпусками десульфурация протекает в 3 фазы: 1) слабо – когда в горне мало шлака 2) сильно когда шлака много 3) опять слабо, когда в горне остается малый слой шлака, насыщенный серой.

-

Доменная плавка на техногенном сырье.

В настоящее время доменный процесс по многим показателям имеет преимущество перед другими способами получения металла. Он универсален по отношению к качеству проплавляемого железорудного сырья, позволяет иметь большую мощность агрегата при стабильном технологическом режиме и высокой степени использования энергоносителей. Углерод чугуна – высококачественное топливо и обеспечивает значительную часть энергетических затрат при последующем производстве стали.

Недостаткам доменного производства относится массовое потребление коксующихся углей, стоимость которых достаточно велика, а запасы ограничены. Расход кокса уменьшают в основном путем улучшения качества шихтовых материалов, повышения параметров воздушно-кислородного дутья, использования топливных добавок, например природного газа, мазута, угольной пыли.

Доменный (колошниковый газ). Это газ, выходящий из печи через ее верхнюю часть - колошник. Он состоит из СО, Н2, СО2, СН4 и N2. После очистки от содержащейся в нем пыли, газ используется как топливо для нагрева воздуха, вдуваемого в доменную печь, для отопления котлов и других целей.

В качестве перспективного направления для решения коксовой проблемы предлагается вдувание нагретых восстановительных газов. Так, вдуваемые газы с температурой их нагрева 1200-1250 °С могут практически полностью заменить кокс, используемый в роли восстановителя, но возможность замены кокса как источника высокопотенциального тепла ограничена, расход кокса в лучшем случае составит 350 кг/т чугуна.

-

Влияние нагрева дутья на показатели доменной плавки

Является эффективным

методом интенсификации плавки.

Увеличивается производительность печи,

снижжается температура колошникового

газа, так как с увеличеним нагрева дутья

и сокращением расхода кокса в шихте

отношение для

верхней зоны доменной печи растет. При

неизменной рудной нагрузке температура

колошника не изменяется, а тепло дутья

используется на перегрев продуктов

плавки, восстановление трудновсстановимых

окислов и т.д. Снижается величина тепловых

потерь, т.к. при скоращени расхода

горючего производительность доменной

печи увеличивается. Использование

нагрева позволяет покрыть затраты тепла

на восстановление трудновосстановимых

углвеодородов.

для

верхней зоны доменной печи растет. При

неизменной рудной нагрузке температура

колошника не изменяется, а тепло дутья

используется на перегрев продуктов

плавки, восстановление трудновсстановимых

окислов и т.д. Снижается величина тепловых

потерь, т.к. при скоращени расхода

горючего производительность доменной

печи увеличивается. Использование

нагрева позволяет покрыть затраты тепла

на восстановление трудновосстановимых

углвеодородов.

При повыешнии температуры дутья увеличивается требования к фракционному составу шихты, поскольку в этих условиях снижается газопроницаемость слоя, так как при повышении нагрева дутья возрастают объем и давление в горне, т.е. увеличивается давление газов снизу, затрудняющее плавный сход шихты. Это вызывает дальнейшее повышение давления и затрдунения в сходе шихты. Из-за уменьшения расхода кокса уменьшается газопроницаемость слоя шихты(т.к. у кокса выше газопроницаемость, чем у рудных материалов). Следовательно увеличение температуры дутья заставляет проводить определенные мероприятия, главным образом связанные с улучшением качества шихтовых материалов и особенно с их восстановимостью и сохранением прочности при восстановлении.

Температура дутья в современной ДП примерно 900—1000С

-

Влияние процесса восстановления на расход углерода в доменной плавке

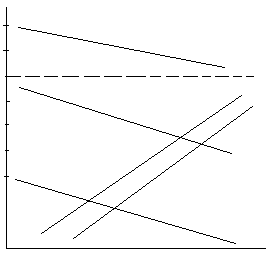

В зависимости от вида газообразного продукта восстановления в доменной печи различают прямое и косвенное восстановление. в первом случае продуктом является СО, а во втором СО2 или Н2О.

FeO + CO = Fe+CO2

СО2+С=2СО

FeO+ С = Fe+CO

Обычно принимают в согласии с экспериментальными данными, что косвенное восстановление соответствует умеренным температурам (до 900-1000С), а прямое – высоким.

В присутствии твердого углерода при анализе восстановления окислов железаследует учитывать равновесие в системе С-СО-СО2

СО2+С=2СО-166,32 МДж.

Эту реакцию называют реакцией газификации углерода. При повышении давления равновесие сдвигается влево. Прямая реакция протекает при высоких температурах, поэтому она отличается высокой скоростью и быстрым достижением равновесия. Реакция распада окиси углерода протекает медленно, для достижения равновесия необходимо длительное время. Несколько катализирует процесс свежевосстановленное железо. Газ находится в доменной печи. Для достижения равновесия такого времени достаточно только в области высоких температур. Поэтому в этой области газ почти полностью состоит из окиси углерода, а в колошниковом газе, покидающем печь при t = 300С содержится 12-18% СО2 и 22-28% СО и его состав сильно отличается от равновесного. Если бы в печи достигалось равновесие, то при давлении 98кПа и температуре ниже 650С не удалось бы получить FeO из Fe3O4 а при температуре ниже 685С не удалось бы получить Fe из FeO. В действительности же эти реакции возможны, поскольку равновесие не достигается.

-

Внедоменная обработка чугуна

Получение в доменной печи чистых по сере чугунов требует больших затрат. Этим объясняется большое внимание к внедоменной обработке чугуна с целью снижения в нем содержания серы. При внедоменной десульфурации создается возможность для снижения основности доменного шлака, а следовательно, и улучшения его свойств, снижения выхода шлака и расхода кокса. Кроме того, внедоменная десульфурация позволяет при неизменной технологии плавки бороться с браком и получать для специальных целей особо чистые по сере чугуны. В качестве десульфураторов используют в основном соду, карбид кальция, известь, металлический магний.

Для связывания 1 кг

S

необходимы 0,75 кг Mg;

1,75 кг СаО; 1,94 кг Na2СО3

и 2 кг СаС2,

т.е. при использовании в качестве

десульфуратора металлического магния

расход реагента наиболее низкий.

Температура плавления магния 651℃,

кипения 1105℃.

Испарение магния при вводе его в чугун

обеспечивает хороший контакт десульфуратора

с металлом, однако требует применения

специальных мер для предотвращения

выбросов металла под действием давления

газа. К преимуществам магния следует

отнести также малое количество

образующегося шлака, легкую всплываемость

(ввиду малого удельного веса). Кроме

того, в процессе десульфурации магнием

не образуется вредных для окружающей

среды продуктов. Затраты тепла на

плавление и испарение магния и на

перегрев паров приводят к снижению

температуры чугуна на 17 – 18 .

Вводя в виде слитков или гранул. Для

предотвращения преждевременного

испарения при вводе слитками используют

огнеупорные обмазки([S]

уменьшается до 0,024% = уровень десульфурации

60% ). Гранулы вдувают с помощью газа

носителя(воздуха) через специальную

фурма вводят в ковш с чугуном(глубокая

десульфурация до 0,003 – 0,002% S

в чугуне).

.

Вводя в виде слитков или гранул. Для

предотвращения преждевременного

испарения при вводе слитками используют

огнеупорные обмазки([S]

уменьшается до 0,024% = уровень десульфурации

60% ). Гранулы вдувают с помощью газа

носителя(воздуха) через специальную

фурма вводят в ковш с чугуном(глубокая

десульфурация до 0,003 – 0,002% S

в чугуне).

При использовании

соды наряду с десульфурацией в металле

снижается содержание газов и неметаллических

включений. Степень десульфурации для

такого процесса может достигать 80 –

85% (для литейного чугуна) при снижении

температуры чугуна на 1,7 на

каждый 1 кг соды. Недостатками способа

являются высокая стоимость реагента и

взаимодействие содового шлака с

футеровкой ковша.

на

каждый 1 кг соды. Недостатками способа

являются высокая стоимость реагента и

взаимодействие содового шлака с

футеровкой ковша.

+ этого метода небольшое перемешивание

слоя над

+ этого метода небольшое перемешивание

слоя над примерный раход 20кг/т чугуна

примерный раход 20кг/т чугуна

,

реагент дешевле чем

,

реагент дешевле чем

,

расход меньше, но не придумана оптимальная

схема.

,

расход меньше, но не придумана оптимальная

схема.

Применение неплавящихся десульфураторов приводит к неудовлетворительному смешиванию их с чугуном во время его слива. Поэтому при использовании СаО и СаС2 требуются специальные мероприятия для улучшения контакта десульфуратора и металла (использование вращающихся печей, виброковшей, мешалок, продувки ковшей и др.).