4. Механизм прямого восстановления оксидов.

В зависимости от вида газообразного продукта восстановления в доменной печи различают прямое и косвенное восстановление. в первом случае продуктом является СО, а во втором СО2 или Н2О.

FeO + CO = Fe+CO2

СО2+С=2СО

FeO+ С = Fe+CO

Обычно принимают в согласии с экспериментальными данными, что косвенное восстановление соответствует умеренным температурам (до 900-1000С), а прямое – высоким. В зоне умеренных температур восстановление Fe203 и Fe304 практически заканчивается, а восстановление FeO не заканчивается. Поэтому восстановление Fe203 и Fe304 в основном проходит непрямым путем, а восстановление FeO и прямым и непрямым путем..

В шихтовых материалах окислы железа иногда находятся в виде сложных соединений и твердых растворов. В общем случае активность железа в окислах и соединениях и растворах снижается, а в равновесной газовой смеси доля восстановителя СО и Н2 должна расти. При низких температурах восстановление силикатов железа окисью углерода практически не идет. Они восстанавливаются в основном прямым путем

Fe2SiO4 + 2C = 2Fe+SiO2+2CO.

В области высоких температур возможна следующая схема восстановления силикатов железа.

Fe2SiO4 = 2FeО+SiO2.

2FeO + 2CO = 2Fe+2CO2

2СО2+2С=4СО

Fe2SiO4 + 2C = 2Fe+SiO2+2CO.

При этом расходуется 3150 кДж/кг железа. В случае прямого восстановления вюстита расходуется 2730 кДж/кг железа. Таким образом, для восстановления силикатов железа требуется дополнительный расход горючего.

5. Внедоменная обработка чугуна

Получение в доменной печи чистых по сере чугунов требует больших затрат. Этим объясняется внимание к внедоменной обработке чугуна с целью снижения в нём содержания серы. При внедоменной десульфурации создаётся возможность для снижения основности доменного шлака, а следовательно, и улучшения его свойств, снижения выхода шлака и расхода кокса. Кроме того, внедоменная десульфурация позволяет при неизменной технологии плавки бороться с браком и получать для специальных целей особо чистые по сере чугуны.

К настоящему времени накоплен определённый опыт по внедоменной десульфурации. В качестве десульфураторов используют в основном соду, карбид кальция, известь, металлический магний.

Для связывания 1 кг S необходимы 0,75 кг Mg; 1,75 кг CaO; 3,31 кг Na2CO3 и 2 кг CaC2,то есть при использовании в качестве десульфуратора металлического магния расход реагента наиболее низкий. Температура плавления магния составляет 651 С, кипения 1105 С. Испарение магния при вводе его в чугун обеспечивает хороший контакт десульфуратора с металлом, однако требует применения специальных мер для предотвращения выбросов металла под действием давления газа. К преимуществам магния следует отнести также малое количество образующегося шлака, лёгкую всплываемость (ввиду малого удельного веса). Кроме того, в процессе десульфурации магнием не образуется вредных для окружающей среды продуктов. Затраты тепла на плавление и испарение магния и на перегрев паров приводят к снижению температуры чугуна на 17 – 18 С.

Использовать магний можно в виде слитков и гранул. В первом случае требуются специальные меры для предупреждения преждевременного испарения магния – огнеупорные обмазки и др. Например, при внедоменной десульфурации на установке Краматорского металлургического завода при расходе магния 0, 45 кг/т чугуна и начальном содержании серы 0,066% достигнуто конечное её содержание 0,024%, то есть степень десульфурации составила 63,5 %.

При использовании соды наряду с десульфурацией в металле снижается содержание газов и неметаллических включений. Так, на одном из заводов ФРГ при использовании соды в количестве 25 кг/т чугуна отмечено снижение содержания азота в томасовском чугуне от 0,006 до 0,002 %. Степень десульфурации для такого процесса может достигать 80 – 85 % (для литейного чугуна) при снижении температуры чугуна на 1,7 С на каждый 1 кг соды. Недостатками способа является взаимодействие содового шлака с футеровкой ковша. Наряду с этим ухудшаются и условия труда.

Применение неплавящихся десульфураторов приводит к неудовлетворительному смешиванию их с чугуном во время его слива. Поётому при использовании CaO и CaC2 требуются специальные мероприятия для улучшения контакта десульфуратора и металла (использование вращающихся печей, виброковшей, мешалок, продувки ковшей и др.). На комбинате «Азовсталь» ковш продували известью в смеси с воздухом. Фурма для вывода десульфуратора выдерживала 250 – 300 погружений. Расход извести составил 7,8 кг/т чугуна при степени десульфурации 42 – 50%. В качестве газа-носителя используют также азот и природный газ. При использовании CaC2 в количестве до 10 кг/т чугуна достигается степень десульфурации до 80 – 85%.

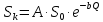

Основная задача таким образом заключается в правильном выборе реагента и способа его ввода. При этом необходимо оценивать эффективность процесса объективными критериями. Расход реагента не учитывает, например, конечное содержание серы в металле. Наиболее приемлемый подход к оценке эффективности внедоменной десульфурации предложен А. Ганчевы и др. Статистическая обработка большого количества данных по внепечной десульфурации чугуна позволила этим специалистам получить основное соотношение между конечным содержанием серы в чугуне и показателями технологии десульфурации:

,

,

где S0 и Sk – начальное и конечное содержание серы в металле, %; Q – удельный расход десульфуратора, кг/т чугуна; А – параметр, учитывающий технологические особенности конкретного процесса внешней обработки (вид и размеры установки и т.д.); b – параметр, зависящий от вида реагента и способа его ввода. Логарифмируя выражение и решая его относительно b, получаем:

Дефосфорация чугуна. Успешное применение внедоменной десульфурации интенсифицировало расширение функций внепечной обработки чугуна. В первую очередь это относится к процессу дефосфорации. Фосфор, поступающий в доменную печь, практически полностью переходит в чугун. Поэтому получение чистых по фосфору доменных чугунов возможно лишь при минимальном содержании фосфора в железорудных материалах, флюсах и особенно в коксах. Подсчёты показывают, что для условий РФ получить в доменной печи чугун, содержащий менее 0,03 % фосфора, практически невозможно. В основной массе российских чугунов необходима их внепечная обработка.

Известно, что благоприятными условиями для окисления фосфора и перевода его из металла в шлак являются высокая окисленность и высокая основность шлака. Интенсивному переходу кислорода в металл способствуют присадки в шлак окалины, агломерата, а также продувка ванны кислородом. При исследовании влияния кислородного потенциала и основности шлака на степень удаления фосфора из металла наблюдалась прямая зависимость степени дефосфорации металла от расхода газообразоного кислорода (за вычетом количества кислорода, израсходованного на обескремнивание, причём расход кислорода на дефосфорацию снижается с увеличением основности шлака до 3, а затем стабилизируется).

На степень дефосфорации влияет также содержание в чугуне углерода и температура. Интенсивное окисление углерода способствует увеличению поверхности раздела фаз и развитию диффузионных процессов, поэтому чем выше содержание углерода в чугуне, тем при прочих равных условиях выше степень дефосфорации чугуна.

В качестве дефосфоратора чаще всего применяют известь из известь с добавками CaF2, NaF, CaCl2 и др. Между распределением фосфора и основностью шлака существует линейная зависимость.

Перспективно применение в качестве дефосфораторов железных, особенно конверторных шлаков, характеризующихся высокой основностью и значительным содержанием FeO. Для предотвращения повышения температуры плавления и вязкости шлака по мере восстановления FeO в шлаке предлагается добавлять хлорид или фторид кальция. Дефосфорация при таком режиме обработки чугуна превышает 80%. При этом происходит и десульфурация чугуна.