- •2) Баланс воды составляется по результатам вводно-шламовой схемы по формуле:

- •2.5.2 Выбор и расчет оборудования для грохочения

- •2) Классификация II

- •2) Расчет концентрационных столов

- •3) Расчет центробежного концентратора

- •2.5.6 Выбор и расчет оборудования для сгущения хвостов гравитационного обогащения

- •2.5.7 Выбор и расчет оборудования для фильтрации «золотой головки»

- •2.5.8 Выбор вспомогательного оборудования

2.5.6 Выбор и расчет оборудования для сгущения хвостов гравитационного обогащения

Необходимая площадь сгущения определяется по формуле:

|

|

(32) |

где S – необходимая площадь сгущения, м2;

Q – производительность по твердому в сгущаемом продукте, т/ч;

q – удельная производительность, т/(м2·ч).

Итак,

по формуле (32):

м2.

м2.

Число сгустителей определяется по формуле:

|

|

(33) |

где n – число сгустителей, шт;

Sсг – площадь осаждения сгустителя, м2.

Итак,

по формуле (33):

К установке принимается 1 сгуститель СЦ-9А.

Результаты расчета сгустителя приведены в таблице 19

Таблица 19 – Результаты расчета сгустителя

|

Наименование операции |

Производи-тельность, т/ч

|

Удельная производи-тельность, т/(м2·ч) |

Типоразмер сгустителя |

Номинальная площадь осаждения, м2 |

Количество, шт. |

|

Сгущение хвостов гравитационного обогащения |

38,825 |

1,1 |

СЦ-9А |

63 |

1 |

Технические характеристики сгустителей представлены в таблице Б.8.

2.5.7 Выбор и расчет оборудования для фильтрации «золотой головки»

Расчет проведен для операции фильтрования «золотой головки» в пресс-фильтре производства завода «Прогресс».

Необходимая площадь фильтрования вычисляется по формуле:

|

|

(38) |

где S – необходимая площадь фильтрования, м2;

Q – производительность по фильтрованному продукту, т/ч;

q – удельная производительность, т/(м2·ч).

Фильтрование «золотой головки» будет проводиться переменно (2 раза в сутки).

Итак,

по формуле (38):

м2.

м2.

Число камер, необходимых для установки, вычисляется по формуле:

|

|

(39) |

где n – число фильтров, необходимых для установки;

S – необходимая площадь фильтрования, м2;

Sк – площадь фильтрования одной камеры, м2.

Итак,

по формуле (39)

.

.

К установке принимается пресс-фильтр РЗР 1,2-1У-001.

Результаты расчета фильтров приведены в таблице 20.

Таблица 20 – Результаты расчета фильтров

|

Наименование операции |

Требуемая производи-тельность, т/ч |

Удельная производи-тельность, т/(м2·ч) |

Типоразмер пресс-фильтра |

Площадь фильтрова-ния одной камеры, м2 |

Количество Фильтров, шт. |

|

Фильтрование «золотой головки» |

0,0246 |

0,3 |

РЗР 1,2-1У-001 |

1,2 |

1 |

Техническая характеристика фильтра представлена в таблице Б.9.

2.5.8 Выбор вспомогательного оборудования

Для агитации пульпы используются контактные чаны КЧ-6,3 и КЧ-3,2.

Для транспортировки руды используются конвейеры ленточные шириной 800, 1000 мм. Максимально допустимый угол наклона конвейера 18-20°.

Для перекачивания пульпы применяются насосы ГРАК 350/40, ГРАК 170/40.

Склады и бункера руды на обогатительной фабрике предназначены для обеспечения условий максимальной ритмичности работы фабрики при различии режимов работы рудника и фабрики. Бункера (или склады) предназначаются также для распределения потока руды по отдельным секциям. Во всех случаях применения бункеров и складов следует использовать их, по возможности, как усредняющие средства.

На фабриках с рудным самоизмельчением склады или бункера перед мельницами представляет собой единый запас руды между рудником и фабрикой, обеспечивающий нормальный режим работы рудника и фабрики.

При рудном самоизмельчении (крупность руды 350-0 мм) применяются преимущественно склады, и в редких случаях бункера, например при ограниченных размерах площадки фабрики.

Доставленная с рудника руда складируется на складе напольного типа, который будет располагаться перед отделением измельчения.

Полная вместимость склада 1000 т. Из напольного склада руда подается пластинчатыми питателями и ленточными конвейерами на первую стадию измельчения.

Тип и вместимость склада крупнодробленой руды указан в таблице 21.

Таблица 21 – Склад крупнодробленой руды обогатительной фабрики

|

Наименование |

Вместимость, т |

|

Склад крупнодробленой руды напольный с одноточечной разгрузкой |

1000 |

2.6 Реагентное хозяйство

2.6.1 Реагентное отделение фабрики

Реагентное отделение представляет собой одноэтажное здание, которое имеет сообщение с главным корпусом посредством галереи. Реагентное отделение состоит из участков:

-

Участок, где производится растворение реагентов.

-

Теплый склад, где хранятся реагенты.

-

Холодный склад, где хранятся отдельные виды реагентов.

Реагенты доставляются автомобильным транспортом, в металлической, бумажной таре.

2.6.2 Описание применяемых на проектируемой фабрике реагентов

Флотационными реагентами называются такие вещества, подача которых в рудную пульпу делают возможным или ускоряют процесс флотации.

Без флотационных реагентов область применения процесса флотации была бы ограничена рудами, содержащими естественно флотирующиеся минералы.

В зависимости от места действия флотореагенты делятся на два класса. К первому классу относятся флотореагенты, непосредственно взаимодействующие или регулирующие взаимодействие других реагентов с поверхностью минералов. Ко второму – реагенты, действующие на поверхности раздела газ – жидкость.

Реагенты первого класса в зависимости от выполняемых функций подразделяются на 5 групп:

1) коллекторы или собиратели;

2) депрессоры или подавители;

3) активаторы или побудители;

4) реагенты, способствующие закреплению коллектора на поверхности минерала;

5) регуляторы среды.

Собиратели представляют собой органические соединения, которые, избирательно закрепившись на поверхности гидрофильных минералов, уменьшают их смачиваемость водой и способствуют их прилипанию к воздушному пузырьку.

По способности диссоциировать на ионы собиратели подразделяются на ионогенные, диссоциирующие на ионы в водной среде, и неионогенные, не распадающиеся на ионы.

В зависимости от того, какая часть молекул является адсорбционно активной - анион или катион ионогенные собиратели делятся на две группы: анионные и катионные. Анионные собиратели получили наибольшее распространение в практике флотации, в частности бутиловый ксантогенат калия (БКК).

Бутиловый ксантогенат калия представляет собой кристаллы от светло-серого до желтого цвета со специфическим запахом, хорошо растворим в воде.

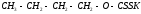

Формула ксантогената:

а)

эмпирическая –

б)

структурная –

В промышленных условиях ксантогенат получают путем обработки щелочных алкоголяторов спиртов сероуглеродом по реакции:

Бутиловый ксантогенат калия выпускают по ГОСТ 7927-75 с содержанием основного вещества не менее 85 %. На фабрике используют 5 % раствор ксантогената.

Для повышения показателей флотационного обогащения институтом «Иргиредмет» предложено совместно с БКК использовать гидразинсульфат, применение которого в качестве микродобавки к БКК способствует увеличению извлечения благородных металлов.

Гидразинсульфат (N2H4·4H2SO4·HNO3) – твердое кристаллическое вещество с температурой плавления 254 ºС, плотность 1,38 г/см3. По заключению Института гигиены труда и профзаболеваний (г.Ангарск) создание токсических концентраций при микродобавках к БКК в отношении 3:100 практически маловероятны.

Обязательным условием успешной флотации является применение пенообразователя, обеспечивающего образование обильной и устойчивой пены. На фабрике применяют в качестве пенообразователя сосновое масло. Сосновое масло - прозрачная жидкость от светло-желтого до темно-желтого цвета, горючая, с запахом скипидара.

Технологическая режимная карта представлена в таблице В.1.

,

, ,

, ,

, ,

,