5. Доменный процесс

.docДоменный процесс

В промышленности железо получают из железной руды, в основном из гематита (Fe2O3) и магнетита (FeO·Fe2O3). Существуют различные способы извлечения железа из руд. Наиболее распространённым является доменный процесс.

Доменная печь, домна — большая металлургическая, вертикально расположенная печь шахтного типа для выплавки чугуна и ферросплавов из железорудного сырья.

На большую часть высоты доменная печь заполняется газопроницаемыми перерабатываемыми материалами. При опускании рудных материалов внизу по высоте печи обеспечивается взаимодействие с поднимающимся на встречу газовым потоком. Высокая производительность доменного процесса и эффективность используемого тепла обусловлены тем, что тепло и газ выделяются в непосредственном контактировании обрабатываемых материалов.

Требования к профилю доменной печи:

-

плавное и устанавливаемое опускание шихтовых материалов

-

правильное распределение встречного газового потока

-

обеспечение процессов восстановления и образования чугуна и шлака

Основной загружаемый материал

Руда, кокс и флюсы (для наведения шлака).

Шихта — смесь исходных материалов, а в некоторых случаях (например, при выплавке чугуна в доменной печи) и топлива в определённой пропорции, подлежащая переработке в металлургических, химических и других агрегатах.

Кокс каменноугольный — твёрдый пористый продукт серого цвета, получаемый путем коксования каменного угля при температурах 950—1100 °С без доступа воздуха. Содержит 96—98 % С, остальное Н, S, N, O. Кокс каменноугольный применяют для выплавки чугуна (доменный кокс) как высококачественное бездымное топливо, восстановитель железной руды, разрыхлитель шихтовых материалов.

Флюсы — неорганические вещества, которые добавляют к руде при выплавке металлов, чтобы снизить температуру плавления и легче отделить металл от пустой породы.

Шлак — расплав (после затвердевания — стекловидная масса) в металлургических, плавильных процессах, покрывающий поверхность жидкого металла, состоит из всплывших продуктов пустой породы с флюсами. Шлак предохраняет металл от вредного воздействия газовой среды печи, удаляет примеси.

Подготовка железных руд

Подготовка железной руды к плавке имеет большое значение, от этого зависят поступление в печь железорудного сырья определенной крупности, равномерность химического состава, хорошая восстанавливаемость и, главное, высокое содержание железа.

Чем тщательнее подготавливают руду к доменной плавке, тем выше, производительность доменной печи, ниже расход топлива и выше качество выплавляемого чугуна. В конечном итоге стремятся снабжать доменную печь шихтой, состоящей только из двух компонентов — офлюсованного железорудного сырья и кокса определенной кусковатости и не содержащих мелкой фракции (ниже 8—10 мм для железосодержащей шихты и ниже 25—40 мм для кокса). Для обеспечения хорошей газопроницаемости плавильных материалов желательно иметь шихту, однородную по кусковатости.

Повышение содержания железа в железосодержащей шихте на 1 % позволяет снизить расход кокса на 1,5—2,5%. Верхний предел относится к более бедным рудам с кислой пустой породой, а нижний — к более богатым (55—60% Fe), содержащим значительное количество оснований. При этом производительность доменных печей возрастает примерно в тех же пределах, в каких снижается расход топлива.

В зависимости от характеристики добываемой руды применяют следующие методы подготовки: а) дробление и сортировка по классам крупности; б) обогащение; в) усреднение; г) окускование.

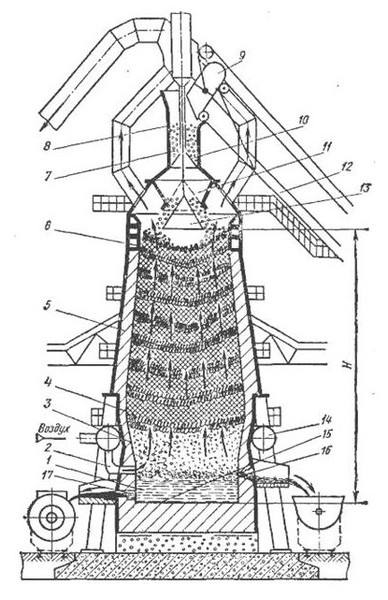

Схема доменной печи

Доменная печь имеет стальной кожух, выложенный огнеупорным шамотным кирпичом. Рабочее пространство печи включает колошник 6, шахту 5, распар 4, заплечики 3, горн 1, лещадь 15. В верхней части колошника находится засыпной аппарат 8, через который в печь загружают шихту. Шихту подают в вагонетки 9 подъемника, которые передвигаются по мосту 12 к засыпному аппарату и, опрокидываясь, высыпают шихту в приемную воронку 7 распределителя шихты. При опускании малого конуса 10 шихта попадает в чашу 11, а при опускании большого конуса 13 – в доменную печь, что предотвращает выход газов из доменной печи в атмосферу. 14 – фурменные устройства. 2 – фурмы. Чугун выпускают из печи каждые 3…4 часа через чугунную летку 16, а шлак – каждые 1…1,5 часа через шлаковую летку 17 (летка – отверстие в кладке, расположенное выше лещади). Летку открывают бурильной машиной, затем закрывают огнеупорной массой. Сливают чугун и шлак в чугуновозные ковши и шлаковозные чаши.

Основные составляющие части доменной печи

-

Колошник

-

Шахта (в виде усеченного конуса с углом основания 82º40` относительно вертикальной оси)

-

Распар

-

Заплечники

-

Горн

ТТХ

Современные доменные печи имеют рабочий объем от 1000 до 5400 м3

Печь объемом 5000 м3 высота 36900 мм, диаметр горна 15000 мм, колошника 11000 мм, распара 16000 мм. Печь потребляет ежесуточно 23000 т шихты, 18000 т дутья, 1700 т природного газа, производит 12000 т чугуна, 4000 т шлака, 27000 т колошникового газа.

Конструкция печи

Огнеупорная футеровка доменной печи предназначена для уменьшения тепловых потерь и предохранения кожуха от воздействия высоких температур и от контакта с жидким металлом и шлаком.

Для футеровки употребляется шамотный кирпич (30-40 % Al2O3), высокоглиноземный кирпич (45 % Al2O3 – до 1750 °С), углеродистые блоки. Толщина стен шахты 500 – 800 мм.

Летка – прибор для выпуска чугуна или шлака. Выпуск осуществляется 15 – 20 раз в сутки. Отверстия после выпуска закупориваются специальной огнеупорной глиной (80 – 100 кг). При выпуске они просверливаются специальным сверлильным прибором диаметром 40 мм и длинной 4000 мм

Фурмы – через фурмы поступает нагретое до 1100 – 1300 ºС дутье, (мазут, пылеуглеродное топливо). Число фурм 20 – 36 штук. Внутри доменной печи фурма выступает из стены на 300 – 500 мм и находится над уровнем шлака. Температура в центре факела 800 – 1200 °С, по краям факела 1750 – 1800 °С.

Колошниковое устройство – служит для загрузки шихты в доменную печь, отвода газов, и монтажных работ.

Интенсификация доменного процесса

(как сделать лучше при меньших затратах)

1. Комбинированное дутье – природный газ + O2

2. Увеличение концентрации O2 на 1 % позволяет увеличить производительность на 2 %

3. Использование природного газа - 1 м3 природного газа – 0,8 кг кокса позволяет снизить расход кокса на 5 кг на тонну

4. Нагрев дутья отходящими газами

Процессы при выплавке чугуна

Принцип Байкова:

t<570 ºС

t>570 ºС

Продолжительность пребывания материалов в доменной печи составляет порядка 4 – часов.

Главная химическая реакция при производстве железа:

Fe2O3 + 3CO → 2Fe + 3CO2

Это производство разделяется на следующие этапы.

В верхней части горна, где приток кислорода достаточно велик, кокс сгорает, образуя диоксид углерода и выделяя большое количества тепла.

C + O2 = CO2 + Q

В зависимости от температуры в различных частях печи, восстановление железа происходит несколько этапов.

Наверху, где температура обычно находится в диапазоне между 200 °C и 700 °C, протекает следующая реакция:

3 Fe2O3 + CO → 2 Fe3O4 + CO2

Ниже в печи, при температурах приблизительно 850 °C, протекает следующая реакция:

Fe3O4 + CO → 3 FeO + CO2

Встречные потоки газов разогревают шихту, и происходит разложение известняка:

CaCO3→ CaO + CO2

FeO опускается в область с более высоких температур (до 1200), где протекает следующая реакция:

FeO + CO→ Fe + CO2

Диоксид углерода, покидая зону, обогащенную кислородом, вступает в реакцию с коксом и образует монооксид углерода — главный восстановитель доменного процесса.

CO2 + C = 2CO

Сгорание кокса

В верхней части горна, где приток кислорода достаточно велик, кокс сгорает, образуя диоксид углерода и выделяя большое количества тепла.

C + O2 = CO2 + Q

Диоксид углерода, покидая зону, обогащенную кислородом, вступает в реакцию с коксом и образует монооксид углерода — главный восстановитель доменного процесса.

CO2 + C = 2CO

Разложение карбонатов

Основными процессами являются передача тепла (конвекция, излучение, теплопроводность) восстановление рудных материалов и разложение карбонатов:

Восстановление оксидов железа

Восстановление большей части оксидов железа происходит в шахте печи при 700 - 1100 °С.

Принцип Байкова:

t<570 ºС

t>570 ºС

Восстановителями служат C, CO и H2

Прямое восстановление:

Косвенное восстановление:

Фактически:

Восстановление водородом:

Минимальный расход кокса может быть получен при оптимальном соотношении между косвенным и прямым восстановлением. Реально 20 – 40% желательно ниже. Степень восстановления ηFe = 0,99 или 99,8%

Восстановление кремния

Кремний присутствует в рудах главным образом в виде кремнезема, а в агломерате — в виде силикатов. Сродство кремния к кислороду весьма велико, поэтому он может восстанавливаться в печи только прямым путем.

Источник кремния – кремнезем SiO2

SiO2 + C →SiO + CO

SiO + C →Si + CO

SiO2 + 2C →Si + 2CO

Реально 1100 – 1200 °С, что связано с присутствием железа

Передельный чугун 0,5 – 0,8 % Si

Литейный чугун 1,75 – 3,75 % Si

На каждый процент Si расход кокса повышается на 5 - 15 %. Поэтому литейный чугун выгоднее выплавлять в электропечах.

Синтетический чугун – предельный чугун + кремнистые добавки.

Восстановление марганца

Марганец содержится в агломерате в виде силикатов.

Процесс восстановления марганца из МnО связан с большой затратой тепла. Не весь марганец переходит в чугун, часть остается в виде окислов в шлаке, а часть улетучивается через колошник. Степень восстановления марганца составляет при выплавке обычных чугунов около 50%

MnSiO3 +CaO + C → Mn + CaSiO3 + CO – 229068 Дж

Для максимального извлечения марганца:

-

работать при повышенном расходе кокса

-

вести плавку с максимально нагретым дутьем

-

получать шлаки повышенной основности

При выплавке чугуна извлекается 55 – 65 % Mn.

Концентрация марганца в чугуне составляет 0,25 – 0,5 %

Снижение концентрации марганца позволит снизить себестоимость чугуна на 10 % и экономить кокс.

В доменных печах получают также марганцовистые сплавы: ферромарганец (75 % Mn) зеркальный чугун (15 – 25 % Mn).

Восстановление других элементов

По возрастанию сродства к кислороду

|

Cu, As, Ni, Fe, P |

Zn |

Mn |

V, Cr |

Si, Ti |

Al, Mg, Ca

|

|

целиком восстанавливаются и переходят в чугун |

возгоняется, охлаждается в парах |

60 % |

70 – 80 % |

~40 % |

0 %

|

Науглероживание железа

2CO → CO2 + C

3Fe + C → Fe3C

3Fe + CO →Fe3C + CO2 + 180493 Дж, при 450 – 600 °С

По мере науглероживания tпл Fe понижается. Чистое Fe tпл = 1539 °С, Fe + 4,3 % С tпл = 1135 °С.

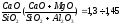

Образование шлаков

Химический состав шлака:

36 – 42 % SiO2

40 – 46 % CaO

8 – 18 % Al2O3

2 – 3 % MnO

2 – 10 % MgO

0,2 – 0,6 % FeO

1,5 – 2,5 % S в виде CaS

Свойства шлаков – вязкость, температура плавления, основность.

Основность в металлургии — отношение (в процентах по массе) содержания основных и кислых оксидов в железорудных материалах, а также в доменных, сталеплавильных и других шлаках.

Эти свойства определяют десульфурирующую способность шлака.

Серы должно быть не более 0,1 %, хотя чугун

может растворять до 0,9 %. Для десульфурации

применяют шлаки (основностью ~ 1,4) марганец

( ),

внедоменная десульфурация: сода (Na2CO3),

Mg, CaC, CaCO3

позволяет удалять 50 – 95 % S,

но требует дополнительных затрат.

),

внедоменная десульфурация: сода (Na2CO3),

Mg, CaC, CaCO3

позволяет удалять 50 – 95 % S,

но требует дополнительных затрат.

Продукты доменной плавки

Чугун - сплав железа с C, Si, Mn, P, S. В зависимости от назначения может содержать Cr, Ni, V, Ti, Cu, As. Содержание этих элементов регламентировано ГОСТ или ТУ.

По назначению три вида:

Передельный – для передела в сталь – 90 % от общего чугуна: 0,3 – 1,2 % Si, 0,2 – 1,0 % Mn, 0,15 – 0,2 % P, 0,02 – 0,07 % S

Литейный – малофосфористый < 0,1 % P – для высокопрочных изделий 1,75 – 3,75 % Si; высокофосфористый – для художественного литья

Доменные ферросплавы:

Ферромарганец (70 – 75 % Mn, до 2 % Si)

Бедный ферросислиций (9 – 13 Si, до 3 % Mn)

Зеркальный чугун (15 – 25 Mn, < 2 % Si)

В последние годы выплавка ферросплавов в доменных печах сократилась; бедного ферросилиция прекратилась. Ферросплавы выгоднее получать в электропечах, что одновременно дает более высокое качество.