3. Специальный раздел

3.1. Преимущества изготовления обшивки оснастки из ПКМ…………….

3.2. Анализ оснащения ТП каркаса передней части мотогондолы………..

3.3. Разработка технического задания на проектирование оснастки.……..

3.4. Расчет времени нагрева и охлаждения конструкций из ПКМ в автоклаве………………………………………………………………………..

3.5. Описание конструкции выклеечной технологической оснастки для изготовления каркаса передней части мотогондолы………………………..

4. Организационно – экономический раздел

4.1. Анализ жизненного цикла изготовления каркаса передней части мотогондолы……………………………………………………………………

4.2. Исходные данные по участку изготовления каркаса передней части мотогондолы……………………………………………………………………

4.3. Расчет экономической эффективности изготовления каркаса передней части мотогондолы из ПКМ……………………………………………………..

4.4. Внедрение оборудования в производство………………………………

5. ЭКОЛОГИЯ И БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ……..……………………………………………..

5.1. Анализ опасных и вредных факторов………………………………….

5.2. Мероприятия по обеспечению безопасных и безвредных условий труда………………………………………………………………………………

5.3. Промышленная экология………………………………………………..

5.4. Чрезвычайные ситуации…………………………………………………

5.5. Расчет местного освещения на участке изготовления каркаса передней части мотогондолы…………………………………………………..

ЗАКЛЮЧЕНИЕ………………………………………………………………….

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ…………….…………..

ПРИЛОЖЕНИЯ………………………..………………………………….....….

Введение

Сборочные работы в производстве летательных аппаратов занимают особое место. Повышение их эффективности существенно влияет на уровень всего авиационного производства, поскольку трудоемкость сборки составляет до 55-60% общей трудоемкости изготовления самолета.

К процессам сборки мотогондолы предъявляются требования универсальности используемого оборудования в связи с необходимостью постоянного совершенства конструкции, высокой технологичности, точности сборки, надежности и безопасности.

Процессы сборки от других технологических процессов отличаются большим разнообразием и разнородностью, применением заклепочных, болтовых, клеевых, сварных, болтозаклепочных, заклепочно-сварных, клеесварных соединений, определяющих в первую очередь надежность конструкции.

Содержание технологических процессов сборки, решающих задачи изготовления узлов, агрегата самолета в целом с необходимым качеством при минимальных материальных и трудовых затратах, будет зависеть от конструктивно-технологических особенностей изделий, решения вопросов их технологичности, состояния производственной системы и ее возможностей для расширения механизации и автоматизации сборочных работ.

Повышение требований к надежности вызывает необходимость постоянного совершенствования процессов сборки, разработки новых методов и средств оснащения, автоматизации их проектирования, без чего невозможно добиться стабильности параметров технологического процесса.

|

1. ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ | ||||||||||

|

|

|

|

|

|

ДП 16020165.024.000-13 ПЗ | |||||

|

|

|

|

|

| ||||||

|

Изм |

Лист |

№ докум. |

Подп. |

Дата | ||||||

|

Разраб. |

Толманов |

|

|

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА |

Литер. |

Лист |

Листов Листов | |||

|

Пров. |

Вольсков |

|

|

|

|

|

|

| ||

|

|

|

|

|

ИАТУ УлГТУ гр. АСВд-51 | ||||||

|

|

|

|

| |||||||

|

Утв. |

Федоров |

|

| |||||||

мотогондолы двигателей.

Гондолы двигателей представляют собой легкосъемную конструкцию, которая устанавливается на двигатель и обеспечивает его работу на самолете.

В конструкцию гондолы входят:

1) передняя часть гондолы;

2) капотная часть гондолы;

Передняя часть гондолы является воздухозаборником двигателя, а капотная часть служит обтекателем двигателя и его агрегатов. Передняя часть гондолы и опорные кронштейны капотной части имеют крепление к двигателю и устанавливаются на самолет вместе с ним. Монтаж и демонтаж этих частей гондолы на двигателе производится на монтажно-транспортной тележке. Монтаж и демонтаж рамы каркаса капотной части, обтекателя пилона и створок гондолы производится на самолете. Гондолы двигателей и их составные части взаимозаменяемы и за металлизированы между собой, с двигателем и пилоном самолета.

Технические условия.

. Основные технические данные:

1.Мотогондола двигателей должна соответствовать требованиям настоящих технических условий и комплекта конструкторской документации согласно чертежу.

2. Расчётная масса гондолы: - 288кг.

3. Условия эксплуатации: рабочая среда – воздух, диапазон температур от минул 60 до плюс 80C.

. Конструктивно-технические требования:

1.Мотогондола должна соответствовать требованиям настоящих технических условий, и выполнена в соответствии с требованиями конструкторской документации.

2. Форма и качество внешней поверхности мотогондолы должны соответствовать требованиям чертежа.

3.Габаритные и установочные размеры мотогондолы и отдельных её частей должны быть выполнены с допусками, соответствующими требованиям чертежей.

4. Допустимые зазоры между частями мотогондолы, также между мотогондолой, двигателем и пилоном и допустимые отклонения по теоретическому контору в стыках между ними (ступеньки) должны быть в пределах, указанных на монтаж мотогондолы в соответствии с рисунком. Эти требования должны обеспечиваться технологией сборки в специальной оснастке.

5. Оснастка для изготовления мотогондолы должна обеспечивать взаимозаменяемость составных элементов мотогондолы (передняя часть, обтекатель пилона, рама, створки).

6. Для обеспечения взаимозаменяемости мотогондолыстыковочные узлы мотогондолы с двигателем должны разделываться и выставляться по приспособлению, согласованным с заводом изготовителем двигателей.

7. Материалы и полуфабрикаты, применяемые при изготовлении мотогондолы, должны пройти входной контроль в соответствии с требованием.

8. Все гайки и болты должны иметь надёжную контровку шплинтами или контровочной проволокой. Контровочное средство - разовое применение.

9. Затяжку болтов крепления передней части мотогондолы на двигателе производить с крутящим моментом затяжки Мкр=2.02+2,24 кгс/м динамометрическим ключом.

10. Натяжные и винтовые замки должны обеспечивать плотный натяг крышек к каркасу мотогондолы.

11. Элементы уплотнения должны плотно, по всему контору прилегать к конструкции крышек.

12. Крышки должны свободно открываться и закрываться;

13. Выступание и западание натяжных замков от теоретического контура допускается до 1 мм, головок потайных болтов от 0 до минус0.12мм.

14. Зазоры между элементами мотогондолы и двигателем должны быть не менее 15 мм, кроме мест, оговоренных на монтаж.

15. На наружных поверхностях мотогондолы не должно быть забоин, рисок, вмятин и нарушения защитных покрытий.

16. Защитное покрытие зенкованной части отверстий под головки заклёпок, болтов в деталях из алюминиевых сплавов, выходящих на наружный контур. А также поверхности цековок на внутренних и наружных поверхностях выполнить согласно ТИ-0115.

17. При шпатлевании ступенек, зазоров по лючкам, железам исключить нанесение лишнего герметика.

18. При сборке створок мотогондолы для обеспечения их свободного вращения необходимо:

А) Установить кронштейны навески на створках соосно оси вращения . Допускаемая несносность не более 0.5 мм на длине створки.

Б) Кронштейны навески створок устанавливать по приспособлению, согласованному с ответными узлами рамы.

В) Створки устанавливать на четырех кронштейнах с зазором 1 мм, с ответными узлами рамы, для регулировки створок вдоль оси двигателя.

19. Собранные створки поместить в стапель общей сборки мотогондолы, после чего:

А) Произвести подгонку створок по контору с обеспечением требуемых зазоров, с обеспечением обжатия резинового уплотнения 2..4 мм по стыку с рамой.

Б) Отрегулировать натяжные замки и добиться открытия и закрытия замков от руки.

В) отработать фиксацию створок в открытом положении с помощью телескопических само выдвижных штанг.

Г) Произвести контроль сносности узлов навески створок в закрытом и открытом положении.

. Правила приёмки:

1. Порядок предъявления и приемки, порядок и условия забракования должны соответствовать ОСТ 102726, ОСТ 1 41725 и технической документации, действующей на предприятии.

2. Мотогондола должна быть подвергнута:

- предъявительским испытаниям

- приемо-сдаточным испытаниям.

IV. Методы контроля:

1. Контроль в труднодоступных местах производить при сборке с отметкой в техническом паспорте.

2. Произвести технический осмотр мотогондолы для проверки соответствия полученных при изготовлении и сборке параметров.

3. Контроль затяга болтов определять динамометрическим ключом с регулируемым моментом затяжки.

1.2. Анализ технологичности конструкции мотогондолы двигателей.

Технологичность, как совокупность свойств конструкции изделия, позволяющая оптимизировать затраты труда, средств, материалов и времени при производстве и эксплуатации авиационно-космической техники (АКТ), является одним из важнейших показателей качества. Проектируя самолёт, вертолёт, космический корабль, ракету, необходимоне только обеспечить их высокие лётно-техничёские характеристики, надёжность и ресурс, но и получить изделие с заданным уровнем качественных характеристик и высокими технико-экономическими показателями при производстве и эксплуатации.

Совершенство конструкции в сфере производства определяется выполнением требований производственной технологичности, что сводится к возможности применения при её изготовлении прогрессивных технологических процессов, обеспечивающих, высокое качество при минимальных затратах средств, труда и времени в процессе конструкторской

и технологической подготовки производства и при изготовлении изделий. Именно производственная технологичность характеризует совершенство проектируемой конструкции при равных показателях качества изделия[26].

Эксплуатационная технологичность конструкции изделия определяется совокупностью таких свойств, которые позволяют снизить затраты средств и времени на техническое обслуживание и ремонт в процессе эксплуатации, при высоком качестве работ, наименьших производственных циклах. Эксплуатационная технологичность конструкции определяется факторами:

доступностью к узлам иагрегатам;

их взаимозаменяемостью;

простотой установки и демонтажа;

преемственностью испытательного наземного оборудования;

возможностью автоматического контроля функционального назначения агрегатов и систем и др.

В то же время эффективность эксплуатации любого летательного аппарата(ЛА) в значительной степени определяется содержанием и качеством технологических процессов сборки, монтажа и испытаний.

Мотогондола состоит из носовой, капотной части и створок. Детали выполненный из стальных, титановых и полимерных материалов и соединены болтовыми и заклёпочными соединениями. В створках имеются лючки для доступа к системам двигателя. Требуемая точность по внешнему контуру мотогондолы ±0.1 мм [26].

Мотогондола двигателей является сборочной единицей. Сборка мотогондолы производится в стапельной оснастке. Доступ к дополнительным системам гондолы и двигателей осуществляется с помощью лючков в носовой и капотной части гондолы. Для обслуживание крупный агрегатов двигателей створки мотогондолы поднимаются и фиксируются в открытом положении с помощью само выдвижных телескопических штанг. Для длительной фиксации створок или наличие сильного ветра створки имеют ручной механизм фиксации положения. Так

как мотогондолы очень сильно подвержены механическим повреждениям (камни и прочие твёрдые тела поднимающиеся при запуске двигателей), то её конструкция представлена в виде обшивок закреплённых на раме (каркасе). Такая конструкция серьёзно снижает затраты и упрощает сам процесс ремонта.

1.3. Разработка схемы увязки

В связи с ростом требований к точности обводов самолёта возникла острая необходимость в уменьшении сроков и снижении трудоемкости подготовки производства. В связи с этим получают все более широкое применение бесплазовые методы увязки, основанные на принципе независимого образования форм и размеров сопрягаемых элементов конструкции, с использованием электронных моделей.

Алгоритм решения различных задач позволяет аналитическими методами выполнить увязку форм и размеров, разработать программы для ЭВМ, автоматизировать весь процесс задания увязки и воспроизведение поверхностей.

Применение математической модели поверхности и оборудования с ЧПУ дает возможность уменьшить погрешность собираемого узла только путем механической обработки больше чем на 50%.

Одним из основных направлений совершенствования производства изделий является разработка и внедрение системы комплексной увязки и базирования элементов изделий и оснастки по всей технологической цепочке. Их изготовление и сборка, которая основывается на прогрессивных средствах оснащения: станках и измерительных машинах с ЧПУ, лазерных оптических системах, специализированной и переналаживаемой оснастке для сборки узлов и агрегатов. Наиболее прогрессивным в настоящее время следует считать программный метод увязки. Первоисточником увязки являются программы, записанные на специальные носители и обеспечивающие возможность многократного физического воспроизведения

записанных контуров и поверхностей на оборудовании с ЧПУ. Программный метод увязки геометрических параметров осуществляется аналитически на основе расчета математической модели поверхности или контура без графического построения на плазах. Программные методы стали возможны только при появлении специального программного оборудования и электронно-вычислительной техники. Точность увязки при программных методах на 30-50% выше, чем при плазовых. В настоящее время плазы все больше превращаются в средство визуального контроля аналитических решений.

Основным документом являются теоретический и конструктивный чертежи. С них разрабатываются конструктивные плазы и чертежи на оснастку. По конструктивному плазу выполняют программу обработки поверхности мастер-модели, контрольной оснастки, а также программы для КИМ. Выполненные программы передаются на станки с ЧПУ. По программам изготавливают мастер-модель и контрольную оснастку.

Вследствие погрешностей, возникающих на различных этапах изготовления, размеры получаемых деталей отличаются от размеров, предусмотренных чертежами и техническими условиями.

Величина погрешностей в значительной степени определяется схемой увязки технологической оснастки.

Существует несколько видов увязки, наиболее распространенными из которых, являются:

эталонно-шаблонный метод;

макетно-инструментальный метод;

программно-инструментальный или “бесплазовый” метод.

Увязку заготовительной и сборочной оснастки осуществляем в системе «эталон поверхности – монтажный эталон».

Для ускорения процесса сборки и установки оснастки, сборки изделия и его контроля будет эффективно применять координатно оптическую систему. При применении оптико-механических и электронных приборов проектирование и монтаж приспособления проводят в следующей последовательности:

Проектирование приспособления и создание, и создание оптической системы, изготовление элементов приспособления;

Монтаж приспособления с использованием оптических или электронных приборов (лазера);

Увязка элементов приспособления и базовых узлов изделия;

В курсовом проекте использовалась схема увязки на основе математической модели. В данном случае основным источником информации является пространственная модель оснастки на электронном носителе, информация с которого поступает на станок с числовым программным управлением, на которых изготавливают рубильники, ложементы, мастер-модель, шаблоны, кронштейны.ЭВМ – электронно-вычислительная машина;

СЧПУ – станок с числовым программным управлением;

КИУ – контрольно измерительная установка;

УП – управляющая программа;

ВТО – выклеечно-технологическая оснастка;

Схема увязки стапельной оснастки представлена в графической части КП 16020165.018.002-12СХ.

1.4. Разработка схемы членения

Конструктивно – технологическое членение, т.е. разбивка конструкции на агрегаты, панели и узлы выполняется на стадии эскизного проектирования, когда определены только обводы и еще не разработана конструкция самолета.

Цель технологического членения раскрыть конструкцию проектируемого агрегата.

В целом, схема членения позволяет показать устройство агрегата и объяснить последовательность сборки. Исходя из того, что собираемый агрегат имеет большие геометрические размеры, было принято решение об упрощении эскизного выполнения чертежа.

Опыт производства летательных аппаратов показывает, что правильное расчленение агрегата на секции, панели и узлы обеспечиваетвысокую степень механизации сборочных работ. Схема членения имеет свои достоинства:

1. Повышение производительности труда.

2. Применение параллельных схем сборки, что снижает цикл изготовления узла или агрегата.

3. Снижение затрат на сборочные работы.

4. Применение средств механизации и автоматизации производства.

5. Разделение труда, что способствует сокращению сроков изготовления узла или агрегата и повышает его качество.

Схема конструктивно – технологического членения представлена в графической части КП 16020165.024.001-13СХ.

1.5. Инновационные технологии автоматической клепки

Сегодня практически нет ни одного производства авиационных конструкций в мире, на котором не использовалось бы клепальное оборудование американской компании Gemcor. Основанная в 1937 году компания в начале 1940-х первой в мире разработала процесс автоматической клепки, получивший название Drivmatic™. С тех пор эту технологию используют повсеместно в производстве летательных аппаратов. Более 2000 клепальных систем Gemcor поставлено по всему миру.

Начиная с пассажирского DC-3 до космического челнока, компания постоянно разрабатывает и внедряет инновационные решения, обеспечивающие высокое качество клепки и снижение трудоемкости производственного процесса. Если первые клепальные машины Drivmatic всего лишь автоматически вставляли и обжимали заклепки, то современные системы Gemcor в автоматическом режиме позиционируют деталь, устанавливают крепежные элементы различных типов и применяют самые современные измерительные и управляющие системы. Клепальные машины Gemcor автоматически выполняют сжатие пакета, сверление, вставляют заклепку и обжимают ее. Дополнительно могут выполняться развертка отверстия, фрезеровка шляпки, применение герметика, измерение отверстия, зенковка отверстия сверху или снизу, измерение высоты выступания шляпки после осадки или фрезерования и другие операции. За счет обеспечения высокого качества и постоянства процесса автоматическая клепка позволяет улучшить эксплуатационные характеристики и увеличить ресурс конечного изделия, снизить время на подготовку и непосредственно процесс клепки, сократить потребность в человеческих ресурсах, повысить производительность и прибыль предприятия.

С 1999 года конструкции всех поставляемых компанией систем построены по полностью электрифицированной схеме. Они позволяют выполнять клепку быстрее, с более высоким качеством и повторяемостью. В них используются современные ролико-винтовые сервоприводы и линейные электродвигатели вместо гидравлических цилиндров, а также шпиндели с электродвигателями вместо гидромоторов. Эта технология дает возможность производителям авиационных конструкций использовать более чистые, быстрые, точные и надежные клепальные системы.

Клепальные системы, построенные на полностью электрифицированной платформе, обладают рядом важных достоинств, среди которых:

- технология чище, а система дешевле благодаря отсутствию гидравлических компонентов. Система пригодна для работы с композитными материалами;

- возможность использования одной и той же системы для клепки как крыльевых, так и фюзеляжных панелей.

- работа со стержневыми и болт-заклепками. Простая и быстрая переналадка системы для клепки заклепками разных типов и размеров;

- режимы сжатия заклепки по силе, по положению и другие запатентованные режимы;

- сверление многослойных пакетов с переменной скоростью вращения и подачи;

- более низкий уровень шума (< 70дБ);

- общее число компонентов меньше на треть по сравнению с гидравлическими системами, а значит она проще и дешевле в обслуживании;

- эффективность и надежность системы проверены опытом эксплуатации – с помощью них установлено более 30 миллионов заклепок.

Полностью электрифицированные клепальные системы поставляются для широкого диапазона применения в авиационном производстве:

- фюзеляжных панелей – всех секций фюзеляжа, панелей любой кривизны;

- крыльевых панелей – всех частей крыла и центроплана, включая передние кромки крыла;

- гондол двигателей и воздухозаборников.

Рис. 1.1. Система Gemcor

|

2. конструкторский РАЗДЕЛ | ||||||||||

|

|

|

|

|

|

ДП 16020165.024.000-13ПЗ | |||||

|

|

|

|

|

| ||||||

|

Изм. |

Лист |

№ Докум. |

Подп. |

Дата | ||||||

|

Разраб. |

Толманов |

|

|

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА |

Литер. |

Лист |

Листов Листов | |||

|

Пров. |

Вольсков |

|

|

У |

|

|

1 |

| ||

|

|

|

|

|

ИАТУ УлГТУ гр. АСВд-51 | ||||||

|

|

|

|

| |||||||

|

Утв. |

Федоров |

|

| |||||||

2.1. Описание и работа конструкции мотогондолы.

Гондолы двигателей представляют собой легкосъемную конструкцию, которая устанавливается на двигатель и обеспечивает его работу на самолете. Пилоны предназначены для крепления двигателей. На самолете имеются два пилона, которые установлены под крылом с правой и левой стороны. Пилон имеет обтекатели и зашивки.

Рис. 2.1 Мотогондола

В конструкцию гондолы входят:

1) передняя часть гондолы;

2) капотная часть гондолы;

Передняя часть гондолы является воздухозаборником двигателя, а

капотная часть служит обтекателем двигателя и его агрегатов. Передняя часть гондолы и опорные кронштейны капотной части имеют крепление к двигателю и устанавливаются на самолет вместе с ним.Монтаж и демонтаж этих частей гондолы на двигателе производится на монтажно-транспортной тележке. Монтаж и демонтаж рамы каркаса капотной части, обтекателя пилона и створок гондолы производится на самолете. Гондолы двигателей и их составные части взаимозаменяемы и заметаллизированы между собой, с двигателем и пилоном самолета.

2.1.1. Передняя часть мотогондолы.

Передняя часть гондолы - воздухозаборник служит для подачи воздуха к двигателю и обеспечивает его работу на всех режимах полета. Для безопасности полетов в условиях обледенения воздухозаборник имеет противообледенительную систему.Для снижения шума на местности при работе двигателя канал воздухозаборника представляет собой звукопоглощающую конструкцию 2-го поколения с повышенным эффектом шумоглушения. Передняя часть гондолы стыкуется с двигателем с помощью четырех штифтов (6), рис. 2.2, и крепится к фланцу двигателя на 36 болтах (7), которые контрятся стопорными шайбами (27).

Передняя часть гондолы, рис. 1, состоит из носка (1), канала (2) и каркаса (5) воздухозаборника. Носок крепится по внутреннему контуру к каналу воздухозаборника с помощью анкерных болтов (9) и гаек (8), а по внешнему контуру к каркасу винтами (10) и анкерными гайками (11).Канал воздухозаборника по торцам соединяется с каркасом по шпангоутам № 2 и № 3 с помощью болтов (12, 13) и анкерных гаек (14, 15).

Носок воздухозаборника

Носок воздухозаборника состоит из двух шпангоутов № 1 и № 2, обшивок (16, 17) и коллектора (3).Шпангоуты № 1 и № 2 сборной конструкции имеют кольцевую форму и состоят из стенки, усиленной поясами и стойками.

Шпангоут № 1 изготовлен из нержавеющей стали, шпангоут № 2 и обшивка (17) изготовлены из алюминиевых сплавов. Обшивка носка (16) из нержавеющей стали. Изготовлена методом раскатки.

Канал воздухозаборника.

Канал воздухозаборника представляет собой звукопоглощающую конструкцию 2-го поколения, выполненную в виде пятислойной панели, состоящей из трех склеенных алюминиевых обшивок (18, 19, 26), склеенных с расположенным между ними сотовым заполнителем (20) из стеклопластика.Обшивка (19) со стороны проточной части и средняя обшивка (18) перфорированы.Пo переднему торцу канала приклепан прессованный профиль (21) уголкового сечения для соединения с носком воздухозаборника, а по заднему торцу канала установлены прессованный профиль (22) уголкового сечения для соединения со шпангоутом № 3 и титановый фланец (23) сварной конструкции для крепления канала к двигателю.Торцевые профили выполнены из алюминиевых сплавов.Для облегчения стыковки канала с двигателем на торце канала предусмотрены четыре штифта (6).

Каркас воздухозаборника.

Каркас воздухозаборника клепаной конструкции состоит из девяти шпангоутов и обшивки.

Восемь шпангоутов (2а-2и) кольцевой формы имеют z-образное сечение.

Шпангоут № 3 сборной конструкции состоит из двух прессованных профилей уголкового сечения и стенки, усиленной стойками. Каркас воздухозаборника изготовлен из алюминиевых сплавов, а стенка шпангоута № 3 выполнена из титанового листа и является противопожарной перегородкой, которая отделяет переднюю часть гондолы от капотной части. На шпангоуте № 3 установлены два кронштейна для навески рамы капотной части гондолы.

Капотная часть мотогондолы.

Капотная часть гондолы включает в себя следующие элементы конструкции:

1) каркас капотной части гондолы;

2) съемный обтекатель пилона;

3) откидные створки гондолы;

4) крышки и люки створок гондолы.

Каркас капотной части гондолы

Каркас капотной части гондолы воспринимает и передает на корпус двигателя аэродинамические нагрузки, возникающие на элементах капота в полете.

К каркасу капотной части гондолы относятся рама и опорные кронштейны створок гондолы, установленные на двигателе.

Рама каркаса гондолы

Рама каркаса капотной части гондолы, является силовым элементом гондолы и служит для крепления створок гондолы и обтекателя пилона. Она расположена между передней частью гондолы и реверсом двигателя сверху.Рама состоит из двух продольных балок, четырех поперечных перемычек, двух перекрывных лент и одиннадцати подкосов.Рама с помощью подкосов крепится к двигателю и стыкуется с передней частью гондолы.Продольные балки рамы коробчатого сечения соединяются между собой перемычками трубчатого сечения, вклепанными в кронштейны, которые установлены на продольных балках с помощью болтовых соединений.На продольных балках рамы с внешней стороны (в плоскости перемычек) установлены кронштейны для навески створок гондолы.

Крепление рамы к двигателю осуществляется в трех плоскостях:

1) в районе плоскости передней подвески двигателя

2) в плоскости обреза реверса двигателя

3) в плоскости между шпангоутом № 3 гондолы и плоскостью передней подвески двигателя.

В каждой плоскости имеются три подкоса, которые могут регулироваться по длине. Подкосы с помощью болтовых соединений шарнирно крепятся к кронштейнам, установленным на продольных балках рамы и фланцах двигателя.

Кронштейны для крепления рамы, установленные на двигателе в плоскости обреза реверса, входят в конструкцию рамы и снимаются при замене двигателя.

Стык рамы с передней частью гондолы состоит из двух узлов, расположенных на концах продольных балок. Каждый узел включает в себя два кронштейна, один установлен на раме, другой установлен на передней части гондолы. Кронштейны соединены нерегулируемым по длине подкосом. Крепление рамы к передней части гондолы осуществляется с помощью быстросъемных стопорных шпилек. Перекрывные ленты расположены между продольными балками рамы и пилоном от плоскости передней подвески до обреза реверса двигателя. Для обеспечения монтажа и демонтажа рамы задняя поперечная перемычка и перекрывные ленты выполнены съемными. Стык рамы с передней частью гондолы герметизируется резиновым уплотнительным профилем, установленным на передней части гондолы, а продольные стыки со створками гондолы и пилоном герметизируются резиновыми уплотнительными профилями входящими в конструкцию рамы.Рама и кронштейны навески изготовлены из алюминиевых сплавов, а подкосы из конструкционной стали.

Створки мотогондолы.

Створки из ПKM сотовой конструкции изготовлены методом склейки двух обшивок на основе углеродной ленты из волокна фирмы «Хексель» и сотового заполнителя фирмы «Хексель». С внутренней стороны створок вклеена огнезащитная стальная сетка (Х18Н10Т). С внешней стороны створок вклеена молниезащитная медная сетка (ПТ-2). Кронштейны навески створок, изготовлены из титанового сплава.Крепление кронштейнов к створке осуществляется с помощью болтового соединения через распорные втулки, установленные в сотовый пакет на заливочной композиции.

На каждой створке установлены две самовыдвижные штанги. Каждая штанга состоит из трубы с шаровым замком и выдвижного штока. Шток имеет шариковую фиксацию в открытом положении створки.Штанга крепится шарнирно с помощью наконечников типа „ухо”, ввернутых на резьбе в трубу и шток.Одним концом (трубой) штанга крепится на створке, а другим (штоком) на передней части гондолы или на реверсе двигателя. На внутренней стороне створки установлен тросовый механизм закрытия створки вручную.Через направляющую трубку пропущен трос , закрепленный на муфте опорной штанги. На конце троса имеется ручка. Для закрытия створки необходимо потянуть за ручку, шаровой замок расфиксируется, освободив тем самым шток от фиксации, и створка начнет закрываться. При закрытом положении створок для предотвращения вибрации штанг на створках под каждой штангой установлена резиновая опора, на которую опирается штанга в убранном положении. На правой и левой створках установлены датчики пожарной сигнализации М801-TRSS.На каждой створке имеются перемычки металлизации, соединяющие створку с кронштейнами навески, установленными на раме.Кроме основной металлизации каждая створка имеет дополнительную металлизацию, которая служит для уменьшения уровня наводимых молнией напряжений в электрических цепях, расположенных на двигателе. Конструктивно дополнительная металлизация состоит из электрических контакторов (пластин), установленных на передней части мотогондолы, створках мотогондолы и двигателе.Дополнительная металлизация створок мотогондолы осуществляется по двум поясам:

-переднему, к передней части мотогондолы;

-заднему, к двигателю.

Пластины металлизации на передней части мотогондолы и створках мотогондолы крепятся на заклепках, а на двигателе с помощью винтов и гаек входящих в конструкцию двигателя.

При замене двигателя пластины металлизации должны быть сняты и перенесены на вновь установленный двигатель.

Пластины металлизации изготовлены из коррозионно-стойкой стали толщиной 0,2 мм.При закрытии створок мотогондолы осуществляется электрический контакт через пластины металлизации на переднюю часть мотогондолы и двигателя.

На створках предусмотрены узлы (с внешней стороны) для установки такелажных кронштейнов.Створки в закрытом положении опираются на переднюю часть гондолы и на реверс двигателя.Для обеспечения жесткости створок в закрытом положении предусмотрены опорные кронштейны, установленные на двигателе, а на створках по заднему краю установлены упоры.

На кронштейны навески створоки на кронштейны стяжных замков установлены кожухи, для защиты элементов крепления от воздействия нагрева в случае возгорания двигателя.На створках предусмотрены кронштейны для центрирования створок между собой.В нижней части створок, от оси двигателя до нижнего края, по периметру подошв кронштейнов, по выступающему крепежу, по торцам вырезов под лючки нанесен герметик У30МЭС-5М.

Крышки и люки створок капотной части гондолы

Для обеспечения работы двигателя и его систем на капотных створках гондолы выполнены люки, жалюзи, окна и патрубки.

На левой створке гондолы имеются:

1) Люк для подогрева двигателя. Крышка люка композитной конструкции на основе углеродной ленты из волокна фирмы «Хексель», закрывается четырьмя двухрычажными замками.

2) Патрубок забора воздуха для продувки подкапотного пространства.

3) Жалюзи для сброса воздуха из подкапотного пространства.

4) Люк для подхода к индикаторам масломера и к штуцеру заправки маслом под давлением.

5) Люк подхода к заливным горловинам маслобака. Конструкция аналогична люку.

На правой створке гондолы имеются:

1) Люк для наземного запуска двигателя. Крышка композитной конструкции на основе углеродной ленты из волокна AS4/GP12K фирмы «Хексель», закрывается винтовыми замками.

2) Жалюзи для сброса воздуха из воздушно-масляного теплообменника (ВМТ). Между жалюзи и ВМТ установлены выхлопной патрубок и рамка. Жалюзи и выхлопной патрубок крепятся на створке, а рамка на ВМТ - болтовым соединением. Зазор между патрубком и рамкой герметизируется резиновым уплотнительным профилем, установленным на выхлопном патрубке на болтах и гайках.

3) Окно, для сброса горячего воздуха из теплообменника системы кондиционирования воздуха.

4) Патрубок забора воздуха для продувки подкапотного пространства. Конструкция композитной конструкции из стеклоткани Т-10-14.

5) Жалюзи для сброса воздуха из подкапотного пространства.

2.2. Разработка технического задания по усовершенствованию конструкции сборочного приспособления.

1.Наименование и область применения.

1.1 Стапель комплектации мотогондолы.

1.2 Стапель используется для окончательной сборки и комлектовки мотогондолы двигателей с применением ручного клепального оборудования.

2. Цель и назначение разработки.

2.1 Цель разработки – уменьшение металлоёмкости конструкции стапеля и стандартизация составляющих его элементов. Тема разработки несекретная, разработка производится впервые.

4. Технические требования.

4.1 В процессе сборки отдельные части мотогондолы собираются в специальных сборочных приспособлениях. После проверки их линейных размеров они устанавливаются на общий стапель комплектации мотогондолы. Где и происходит окончательная сборка каркаса мотогондолы и её обшивок.

4.2 Стапель предназначен для:

Монтажа, фиксации элементов мотогондолы;

Установку и обеспечении необходимого прижима съёмных элементов мотогондолы в процессе сборки.

4.3 Требования к конструкции стапеля.

Стапель должен:

Обеспечить возможность монтажа, фиксации и демонтажа всех элементов мотогондолы;

Обеспечивать сохранность изделия в течение всего процесса сборки;

Обеспечивать лёгкий подход и удобное расположение рабочего в период выполнения им всех сборочных работ;

Изготавливаться из стандартизированных профилей, кондукторов, креплений.

4.3 Сборочной базой сборочного приспособления должен являться внешний контур обшивок мотогондолы и обтекателя пилона двигателей.

4.4 Положение собираемого изделия – горизонтальное, по направлению полёта.

4.5 Для обеспечения сборки мотогондолы сборочное приспособление должно фиксировать: каркас воздухозаборника у передней части мотогондолы, раму мотогондолы капотной части. Также сборочное приспособление должно обеспечивать фиксацию по обшивкам передней и капотной части мотогондолы.

4.6 Сборочное приспособление должно обеспечивать следующие параметры:

Плавные отклонения от теоретических обводов не более 1 мм;

Зазоры: лючки ПОС и обслуживание двигателя не более 0.5 мм;

Смещение поверхностей (уступы выступания западание): обшивок не более 0.1 мм;

4.7 Конструкция сборочного приспособления должна обеспечивать доступность операций контроля точности размеров лазерным сканером;

4.8 Рабочие площадки должны быть расположены в два яруса по всему параметру оснастки. Желательно применение местного применения, светильников, переносок и прочих осветительных устройств со свободным расположением.

5. Требования к безопасности.

Стапель должен обеспечивать выполнение всех требований нормативной документации. А в частности должен обеспечивать подход рабочих в к любой его части (в 2 яруса). Опора стапеля должна выдерживать все вибрационные нагрузки, без изменения геометрической формы и изменений положения зафиксированного изделия.

6. Стадии разработки.

Разработка проходит в три этапа. Разработка эскизного проекта, выполнение технического проекта, детализирование рабочих чертежей.

2.3 Расчёт элементов каркаса на прочность.

Определение величин деформаций элементов каркасов производится методом и по формулам сопротивления материалов. Расчёт может вестись с использованием закона независимости действия сил; в этом случае определяются деформации от каждой отдельной нагрузки и затем эти деформации суммируются. Либо все нагрузки приводятся к одному закону распределения, и суммарная деформация ищется от этой суммарной нагрузки.

Необходимо иметь в виду, что в ряде случаев (особенно у продольных балок) часть нагрузки может действовать не в плоскости изгиба элементов (не по оси жёсткости). Такие нагрузки кроме изгиба вызывают также кручение.

2.3.1 Расчёт на жёсткость продольных балок

Определение величины деформации (прогиба ʄ) производится в общем случае методом и по формулам сопротивления материалов. При этом:

![]()

где Ai – коэффициент, учитывающий характер распределения нагрузки и вид . опор;

Pi – Величина каждой i-той нагрузки, Н;

ℓ – длина балки между опорами в см (м);

E – модуль упругости первого рода в Н/см2 (МПа);

Jx – момент инерции сечения балки относительно оси X-Xв см4;

EJx – жесткость профиля, Н*см2 (Н*м2);

По методике разработанной в учебном пособии [15] выбираем расчётную схему. Конструкция сборочного приспособления представлена на рисунке 2.2, нам подходит шарнирно опёртая балка с коэффициентом распределения нагрузки А=0.625 .

В этом случае формула определения величины деформации примет вид:

![]() (2.2)

(2.2)

Данный расчёт носит условный характер, так как конструкция стапеля имеет рамную конструкцию. В этом случае подбор швеллера и прочие параметры определены в учебном пособии [15]и представлены в табл. 2.1

Таблица 2.1

Таблица для подбора сечений балок рамных приспособлений

|

Длина L, м |

Длина рамы l,м |

Высота рамы Н, м |

Кол-во жёстких связей в раме |

Тим сечения швеллера |

№ швеллера |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

3 - 4 |

3 - 4 |

Более 1,25 |

- |

I |

16 |

|

1 – 2 | |||||

|

Менее 1,25 |

- | ||||

|

1 - 2 | |||||

|

До 3 |

До 3 |

Не зависит От высоты |

- |

I |

14 |

Рис. 2.2 Эскиз стапельного приспособления для сборки мотогондолы

2.3.2 Определение величины внешней нагрузки

Масса рубильников определяется по формуле:

![]() (2.3)

(2.3)

где n –количество рубильников равное 8 шт.

Масса

одного рубильника из дюралюминиевой

плиты ![]() (массовая плотность

(массовая плотность ![]() ):

):

![]() , (2.4)

, (2.4)

Тогда

![]()

Масса

собираемой конструкции мотогондолы

![]() согласно 74.10.6900.000 ТУ.При сложении данных

значений получаем общую переменную

нагрузку:

согласно 74.10.6900.000 ТУ.При сложении данных

значений получаем общую переменную

нагрузку:

![]() , (2.5)

, (2.5)

Тогда интенсивность равновеликой распределённой нагрузки на балку:

![]() . (2.6)

. (2.6)

2.3.3 Подбор сечения балки.

Соответственно расчётной схеме утверждённой выше устанавливаем коэффициент А=0.625. Тогда расчётная нагрузка определяется:

![]() ,

(2.7)

,

(2.7)

Для l=1.8 м находим потребную жёсткость EJ. Получаем, для нашей конструкции № сечения 4,швеллер 18а.

2.3.4 Подбор сечения нижней балки.

К переменной нагрузки для использования приведённых графиков определим поправочный коэффициент по схеме, приведённой в учебном пособии [15], который будет равен А=0.145. Причем расчётную нагрузку определим по формуле:

Рис. 2.3 Расчётные схемы и коэффициенты к расчёту шарнирноопёртых балок сборочных приспособлений.

, (2.8)

, (2.8)

По

графику изображённом на рис.2.3 в [15] для

![]() устанавливаем потребную жёсткость

устанавливаем потребную жёсткость ![]() ,

а по таблице 2.1 подбираем сечение балки

из сваренных швеллеров №3 с жёсткостью

,

а по таблице 2.1 подбираем сечение балки

из сваренных швеллеров №3 с жёсткостью

![]() ,

,![]() .

.

При подборе сечения верхней балки принимаем схему 28 (рис. 2.3) в [15]. Поправочный коэффициент А к переменной нагрузки определится по формуле:

![]()

При

расчётной схеме 1 рисунок 2.3 имеем ![]() 0.645. Приняв жёсткость балки и колонн

одинаковыми

0.645. Приняв жёсткость балки и колонн

одинаковыми ![]() при высоте колонны 2 м, вылете балок

относительно колонн 600 мм, получим:

при высоте колонны 2 м, вылете балок

относительно колонн 600 мм, получим:

![]()

Рис. 2.4 Расчётные схемы и коэффициенты к рамных сборочных приспособлений

В

результате ![]() .

Возможны два варианта сечений балки

тип I

и тип II.

.

Возможны два варианта сечений балки

тип I

и тип II.

В

первом приближении задаемся ![]() ,

как шарнирноопертой и более нагруженной,

чем защемлённая нижняя балка, и определим:

,

как шарнирноопертой и более нагруженной,

чем защемлённая нижняя балка, и определим:

Поправочный коэффициент будет равен:

![]()

![]() .

По графикам изображённым на рисунке

6.4 в [15] определим потребную жёсткость

балки

.

По графикам изображённым на рисунке

6.4 в [15] определим потребную жёсткость

балки ![]()

Таким

образом, принятая жёсткость балки и тип

сечения удовлетворяют расчётным данным.

Необходимость дополнительного расчёта

отпадает. Принимаем сечение 18а с

размерами ![]() .

.

2.4 Расчёт элементов сборочного приспособления на прочность.

2.4.1 Расчёт колонн.

Колонны сборочного приспособления мотогондолы двигателей нагружены сжимающими силами и изгибающим моментом. Так как размеры сечений нормализованных колонн достаточно велики, деформации их сжатия практически ничтожны, а поэтому расчёт на чистое сжатие не проводится. Не проверяются колонны и на продольную устойчивость. При внецентренном сжатии возможно перемещение точки подвески продольной балки в результате изгиба колонны, определяется по формуле:

![]()

где:

![]() – действующая на колонну вертикальная

нагрузка;

– действующая на колонну вертикальная

нагрузка;

Н – расчётная высота колонн;

е – эксцентриситет действующей нагрузки;

Е – модуль упругости материала колонны.

2.4.2 Расчёт фиксирующих элементов.

Фиксаторы, их соединение в УЭ подвергаются нагрузке, связанной с деформацией объекта сборки в основном от напряжений, вызванных клёпкой. Практически определить эти нагрузки не возможно, так как влияющими оказываются многочисленные факторы. Задают расчётные нагрузки из условий эксплуатации сборочного приспособления, исходя из того, что бы напряжения в деталях не превосходили предел текучести.

Для

фиксаторов типа «ухо-вилка» ![]() определяется из условий работы на срез

или смятие – для подвижных соединений:

определяется из условий работы на срез

или смятие – для подвижных соединений:

![]()

где:

![]() – площадь сечения болта (штыря);

– площадь сечения болта (штыря);

![]() – предел текучести материала на срез,

принимаем равным

0,6…0,7 предела текучести материала на

растяжение.

– предел текучести материала на срез,

принимаем равным

0,6…0,7 предела текучести материала на

растяжение.

![]()

![]()

![]()

|

3. СПЕЦИАЛЬНЫЙ РАЗДЕЛ | ||||||||||

|

|

|

|

|

|

ДП 16020165.024.000-13 ПЗ | |||||

|

|

|

|

|

| ||||||

|

Изм |

Лист |

№ докум. |

Подп. |

Дата | ||||||

|

Разраб. |

Толманов |

|

|

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА |

Литер. |

Лист |

Листов Листов | |||

|

Пров. |

Вольсков |

|

|

|

|

|

|

| ||

|

|

|

|

|

ИАТУ УлГТУ гр. АСВд-51 | ||||||

|

|

|

|

| |||||||

|

Утв. |

Федоров |

|

| |||||||

Преимущества изготовления обшивки оснастки из ПКМ

Большие возможности для создания эффективных конструкций предоставляют композиционные материалы, обладающие многообразием и уникальностью свойств.

КМ – это искусственно созданный материал, состоящий из двух или более разнородных и нерастворимых друг в друге компонентов (фаз) , соединенных между собой физико-химическими связями, и обладающий характеристиками, превосходящими средние показатели составляющих его компонентов.

Оснастка из композитов имеет малый вес, обеспечивает равномерное обтекание воздушным потоком благодаря использованию трубчатых подкрепляющих элементов из композитов. Их можно дорабатывать и ремонтировать, они обладают незначительным расширением при нагреве.

Изделия проходят цепочку от создания мастер-модели до конечного изделия, включая опорную и подкрепляющую конструкции. Оснастка может быть предназначена для использования при комнатной температуре или температуре до 232 ºС. Технологическая оснастка может быть изготовлена из стекло- или графитоэпоксидного препрега, либо на основе связующих для мокрой выкладки.

Имея современное оснащение: печи, чистое помещение и автоклав, специалисты по инструментальной оснастке могут быстро спроектировать и выбрать материалы.

Принципиальное значение замены металлов как традиционных конструкционных материалов на КМ состоит в том, что вместо ограниченного числа материалов с постоянными и практически равными во всех направлениях свойствами появляется возможность применять большое число новых материалов со свойствами, различающимися в различных направлениях в зависимости от направления ориентации наполнителя в материале (анизотропия свойств КМ) . Более того, это различие свойств КМ является регулируемым и у конструктора появляется возможность направленно создавать КМ под конкретную конструкцию в соответствии с действующими нагрузками и особенностями ее эксплуатации. Поэтому правильно спроектированная и хорошо изготовленная конструкция из КМ может быть более совершенной, чем выполненная из металлов. Само создание изделий из КМ является примером единства конструкции и технологии, поскольку материал, спроектированный конструктором, образуется одновременно с изделием при его изготовлении и свойства КМ в значительной степени зависят от параметров технологического процесса.

Вместе с тем специфика КМ, в частности их низкая прочность и жесткость при сдвиге, требует внимательного отношения к конструктивно-технологической обработке конструкции: расчету сложных многослойных систем, сохранению в изделии высоких прочностных свойств армирующих волокон, получению стабильных характеристик КМ.

Оснастка из ПКМ имеет ряд преимуществ по сравнению с Ме оснасткой:

Это дешевый метод, так как основной материал – препрег кладется на мастер – модель, который в последствии может быть исправлен;

Составные компоненты совместимы;

Имеет относительно однородный коэффициент термического расширения, которое позволяет нагревать части равномерно и предотвращает нарастание внутренних остаточных напряжений;

Низкая плотность позволяет легче обрабатывать оснастку из ПКМ, чем Ме оснастку;

Если происходит повреждение, то замена будет изготовлена быстро и экономично;

Размеры оснастки не меняются после термообработки.

Рассмотрим некоторые показатели материалов (табл.3.1)

Таблица 3.1

Сравнительная таблица

|

Материал |

Стоимость материала |

Стоимость изготовления |

Длительность изготовления |

Коэффициент термического расширения |

Плотность, (г/см3)

|

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Алюминий |

Оптимал. |

Удовлет. |

Удовлет. |

13,0 |

2,7 |

|

Уголь |

Оптимал. |

Оптимал. |

Оптимал. |

0-1,5 |

1,5 |

|

Сталь |

Оптимал. |

Средняя |

Средняя |

6,7 |

7,86 |

|

Никель |

Оптимал. |

Оптимал. |

Оптимал. |

6,6 |

8,9 |

|

Керамика |

Оптимал. |

Удовлет. |

Средняя |

3-6 |

1,6 |

Из таблицы 3.1 видно, что оснастки из ПКМ имеет ряд преимуществ по сравнению с другими материалами оснастки. Каркас передней части мотогондолы изготовлен из ПКМ, следовательно, коэффициенты расширения совпадают, и не нужно будет дорабатывать оснастку после ее формования.

3.2. Анализ оснащения ТП каркаса передней части мотогондолы

Формирование и полимеризация деталей из ПКМ производится в специальных формах с базированием, как правило, по наружному контуру. Каркас передней части мотогондолы изготавливается от внутреннего контура.

Вариант базирования выбирается с учётом:

- её конструктивных особенностей;

- количества деталей;

- технических требований, предъявляемых к деталям.

Технические условия на выклеечную оснастку [3]

- Оснастка должна иметь минимальную массу для уменьшения времени прогрева и охлаждения.

- Предусмотреть такеллажные узлы для транспортировки.

- Предусмотреть места для установки термопар.

- Жёсткость элементов оснастки должна обеспечивать требуемую точность формуемого агрегата.

- Оснастка должна иметь припуск по периметру 120...150 мм

- Конструкция и материал оснастки должны обеспечивать многократное формование деталей при температурах до 140 ºС и давлении до 0,1 МПа.

- Оснастка должна бать герметичной и сохранять герметичность на режимах формования.

- Коэффициенты термического расширения материала оснастки и формуемой детали должны быть близки. Их отличие должно учитываться при проектировании.

- Монтаж обшивки приспособления вести совместно с мастер-моделью. Исходные данные для проектирования выклеечной оснастки изготовления каркаса передней части мотогондолы:

- чертёж каркаса передней части мотогондолы,

- последовательность сборки (блок-схема ДП 16020165.101.820-05 СХ),

- ТУ на проектируемое приспособление,

- альбомы каркасных элементов, унифицированных и стандартизованных элементов,

- базирование – по внутреннему контуру каркаса передней части мотогондолы.

3.3. Разработка технического задания на проектирование оснастки

1) Название

Выклеечная технологическая оснастка из ПКМ, на которой изготавливается обшивка каркаса передней части мотогондолы.

2) Назначение оснастки:

- Вакуум-автоклавное формование каркаса передней части мотогондолы

- Выкладка препрега и трубчатого заполнителя

3) Материал оснастки:

- Формообразующая обшивка – стеклоткань Т-10-14 на связующем ВСО-200

- Ребра – лекало (листы) КАСТ толщиной 5мм

- Металлические связи – труба 50х4 Б20, L=1450мм – 12шт.

4) Наименование операций, подлежащих выполнению.

- подготовка ВФ — нанесение антиадгезионного покрытия;

- выкладка изделия из ПКМ;

- операция изготовления технологического пакета — установка для проверки на герметичность;

- отверждение— автоклав «Scholz»;

5) Условия обработки или работы.

- Рабочая температура — 125±5° C

- Формующее давление — 0,05-0,07 МПа

- Время выдержки — 3 часа

6) Требования к конструкции.

Скорость нагрева и охлаждения не более 1-3° C/мин; удельная масса ВФ не более 100 кг/м2; технологический пакет не должен допускать падения вакуума более 0,01 МПа в течение 5мин.

7) Место установки и эксплуатации.

ВТО эксплуатируется в отапливаемом помещении, защищенном от

атмосферных воздействий при температуре15-30°C, относительной влажности не более 70 %.

ВТО хранится в неотапливаемом помещении.

8) Требования к эстетике и эргономике.

Требования по эстетике ВТО не предъявляются.

Размеры ВТО обеспечивают удобное обслуживание. Все основные части ВТО находятся в легкодоступных местах.

9) Требования к технике безопасности и пожаробезопасности.

Специальных требований ТБ к ВТО не предъявляется.

10) Техникоэкономическое обоснование изготовления ВТО.

ВТО предназначена для отверждения сорока конструкций из ПКМ.

11) Требования к конструкции:

1. Формообразующая обшивка изготавливается из ткани Т-10-14 пропитанной расплавом связующего ВСО-200 вакуумным методом. Основная толщина отформованного пластика – 8 мм.

2. К формующей обшивке приклеить клеем ВК-36 ребра –листы КАСТ толщиной 5мм (ГОСТ 10292-74). Просверлить отверстия для проветриваемости.

3. На горизонтальную поверхность формообразующей обшивки приклеить клеем ВК-27 грибковый вакуумный штуцер, соединенный с вакуумным каналом. Грибковый штуцер для контроля вакуума приклеить на поверхность формообразующей обшивки с противоположной стороны оснастки. Для подсоединения вакуумных шлангов на штуцерах выполнить резьбу М20 и предусмотреть комплект переходников. Переходники должны легко сниматься со штуцеров, отворачиваться и легко соединяться со штуцерами после приклейки вакуумного мешка, обеспечивая герметичность разводки.

4. Металлическую и композитную части оснастки крепить между собой фторопластовыми шайбами.

5. Оснастку снимать с тележки при выкладке препрега на станке и

при вакуумно – автоклавном формовании. В автоклаве оснастку сажать на стальные опоры.

6. Длина вала оснастки должна соответствовать длине оправки с цапфами на станке НК 2,5-12.

7. На формообразующей обшивке предусмотреть горизонтальную площадку для образцов-свидетелей на отрыв, растяжение и сжатие.

8. На формообразующей обшивке дать разметку несмываемой тушью обреза обшивки, линию укладки трубчатого заполнителя, места расположения образца-свидетеля и др. необходимую для базирования детали информацию.

9. По кромкам стеклопластиковой обшивки предусмотреть металлические защитные козырьки.

10. Для изготовления формообразующей обшивки предусмотреть мастер-модель.

12) Требования, предъявляемые к выклеечной технологической оснастке:

материал оснастки должен обеспечить многократное формование деталей из ПКМ при температуре 170°С и давлении до 1 МПа;

стеклопластиковая оснастка – обшивка формы должна сохранять герметичность при формообразовании деталей из ПКМ;

рабочие поверхности формы должны иметь противоадгезионные свойства;

рабочие поверхности формы не должны вызывать реакцию образования пригаров в месте контакта с уплотнительным жгутом герметизации в процессе автоклавного формования;

после автоклавного формования, во время демонтажа вакуумного мешка, остатки жгута должны легко сниматься;

оснастка должна иметь минимальную массу для быстрого прогрева и охлаждения;

оснастка должна иметь достаточную жесткость, чтобы сохранять геометрические размеры и физико-механические характеристики в процессе ее эксплуатации;

стеклопластиковые обшивки нужно изготавливать путем выкладки на мастер-модели ткани с пропиткой основы и последующей полимеризации автоклавным формованием при t = (120±5)°C и давлением до 0,5 МПа.

13) Параметры ВТО

Тип ВФ с обшивкой из ПКМ - каркасная

Основные габаритные размеры: 1,7x2,34 м

По ВФ:

Материал обшивки формы – стеклопластик Т-10-14

Длина формы – 1,7 м

Ширина формы – 2,34 м

Толщина обшивки δФ = 8·10-3м

Площадь рабочей поверхности обшивки Fт = 7,5м2

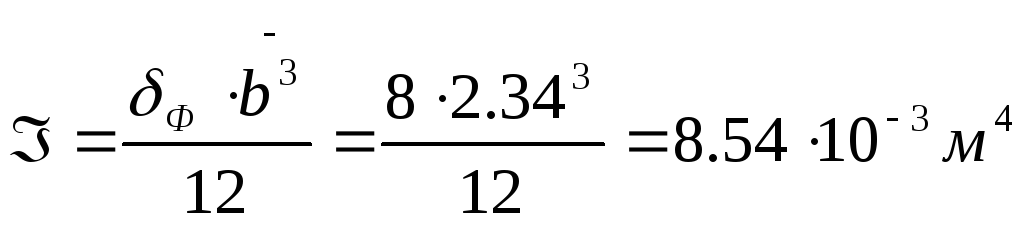

16) Расчет жесткости ВФ

Момент инерции обшивки ВФ

где b – средняя ширина обшивки ВФ, мм

Максимальное формующее значение в камере автоклава Р=1 МПа

Несущая равномерно распределенная нагрузка, действующая на обшивку ВФ:

q = P·b+ρФ·g·δФ·b=1·106 ·2,34+1950·9,8·8·10-3·2,34=2,34·106 Н/м

Максимальное значение прогиба обшивки ВФ

![]()

Для авиационной выклеечной технологической оснастки допустимый прогиб:

ωДОП=0,1·10-3м, поэтому условием обеспечения необходимой жесткости ВФ является выполнение соотношения ωmax< ωдоп.

Вывод:

Полученное значение прогиба обшивки

ВФ

![]() удовлетворяет требуемому значению

удовлетворяет требуемому значению![]()

3.4. Расчет времени нагрева и охлаждения конструкций из ПКМ в автоклаве

Исходные данные

1. Максимальная длина выклеечной формы ℓ=1,7 м

2.Средняя толщина выклеечной формы δФ= 8·10-3 м

3.Максимальная площадь поперечного сечения ВФ FФ=1,6·10-3 м2

4.Толщина цулаги δЦ= 3·10-3 м

5.Материал обшивки ВФ - стеклоткань Т-10-14, цулаги – стеклоткань Т-10-14

6.Материал отверждаемой конструкции из ПКМ:

марка связующего — ВСО - 200

марка наполнителя — стеклоткань Т-10-14

7.Средняя толщина отверждаемой конструкции из ПКМ δК= 1,4·10-3 м

8.Начальная и конечная температура нагрева tН =20°С, tК =118°С

9. Начальная и конечная температура охлаждения tМАХ=125°С, tО=35°С

10.Перепад температур при нагреве и охлаждении Δ tН =12°С, Δ tО =8°С

11.Плотность материала обшивки ВФ ρФ=2·103 кг/м3

12.Удельная теплоёмкость материала обшивки ВФ СФ=1,5·103 Дж/кг°С

13. Плотность материала отверждаемой конструкции из ПКМ ρК=1,35·103 кг/м3

14.Коэффициент теплопроводности материала отверждаемой конструкции λК=0,2 Вт/м°С

15. Удельная теплоёмкость материала отверждаемой конструкции из ПКМ СК=1,5·103 Дж/кг°С

16.Монолитная ВФ

Разработка расчетной схемы

1.Подвод теплоты:

![]()

2. Коэффициент теплопередачи:

при нагреве

![]()

а1 = 7 - коэффициента, зависящий от длины ВФ,

b1 = 1,2 коэффициент, зависящий от толщины обшивки,

а2 = 5

при охлаждении

![]()

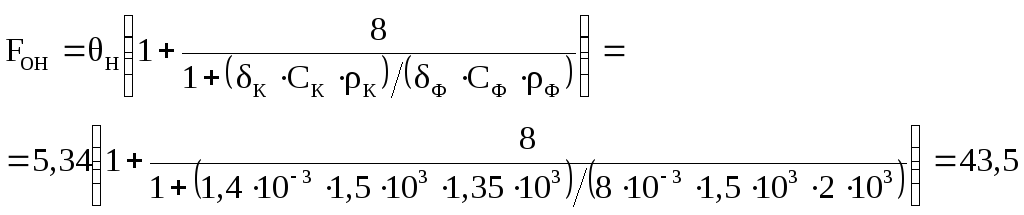

3.Расчёт времени нагрева и охлаждения

-безразмерная температура отверждаемой конструкции из ПКМ:

при нагреве

![]()

при охлаждении

![]()

- безразмерное время, характеризующее изменение температуры (число Фурье):

при нагреве

при охлаждении

-Время изменения температуры отверждаемой конструкции из ПКМ:

при нагреве

![]() c

c

при охлаждении

![]() c

c

-Коэффициент прогрева изделия из ПКМ:

![]() ч

ч

-Скорость прогрева:

![]()

Вывод:

скорость нагрева отверждаемой конструкции

из ПКМ (![]() )соответствует

требованию технологического процесса

(

)соответствует

требованию технологического процесса

(![]() ).

).

3.5. Описание конструкции выклеечной технологической оснастки для изготовления каркаса передней части мотогондолы

В комплект выклеечной технологической оснастки входит обшивка, представляющая формообразующую поверхность изделия, цулага для формообразования внутреннего рельефа изделия. Цулага передает давление на формуемую деталь при формовании в вакууме. Цулага изготавливается по эквидистанте формообразующей поверхности с учетом толщины изготавливаемой на ней детали из ПКМ.

Обшивка закреплена к ребрам на клей. Ребра соединены с металлическим материалом с помощью специального клея и через фторопластовые шайбы.

Применение единого способа базирования сопрягающихся деталей и оснастки по всей технологической цепочке обеспечивает повышение точности характеристик.

Оснастка для формования при вакууме и высоком давлении имеет поверхности двойной кривизны. Форма для изготовления обшивки из ПКМ выполняется с базированием по внутреннему контуру конструкции.

Рис.3.1

Общий вид выклеечной технологической оснастки для изготовления каркаса передней части мотогондолы представлен на ДП 16020165.024.006-13

Детали должны быть изготовлены в соответствии с чертежами.

При стыковке слоёв необходимо следить за тем, чтобы не было нахлестов. Места стыков ткани в пакетах должны быть разнесены по поверхности детали.

Допуски на высоту трёхслойной панели, толщины монолитных законцовок должны соответствовать допускам, указанным в чертеже.

Допуск на высоту трубчатого заполнителя ± 0,01 мм.

РАЗДЕЛ | ||||||||||

|

|

|

|

|

|

ДП 16020165.024.000-13 ПЗ | |||||

|

|

|

|

|

| ||||||

|

Изм |

Лист |

№ докум. |

Подп. |

Дата | ||||||

|

Разраб. |

Толманов |

|

|

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА |

Литер. |

Лист |

Листов Листов | |||

|

Пров. |

Соколова |

|

|

|

|

|

|

| ||

|

|

|

|

|

ИАТУ УлГТУ гр. АСВд-51 | ||||||

|

|

|

|

| |||||||

|

Утв. |

Федоров |

|

| |||||||

Результатом поиска стратегии снижения стоимости изготовления выклеечной технологической оснастки будет предложение по совершенствованию технологии изготовления. В разделе производится расчет экономических параметров проекта и его оценка.

Исходные данные по участку изготовления выклеечной технологической оснастки.

В технологическом процессе оптимально выбрана последовательность выполнения операций для достижения заданной технологической точности.

Табл.4.1

Исходные данные

|

№ |

Параметр |

Ед. изм. |

Вариант | |

|

базовый |

плановый | |||

|

1 |

Программа выпуска |

Шт. |

40 |

40 |

|

2 |

Трудоемкость |

н/ч |

112,29 |

41,89 |

|

3 |

Коэффициент загрузки оборудования |

|

0,85 |

0,85 |

|

4 |

Годовой фонд времени |

Ч. |

1970 |

1970 |

|

5 |

Среднечасовая зарплата |

Руб. |

112,69 |

112,69 |

|

6 |

Коэффициент начисления по з.п. |

|

1,302 |

1,302 |

|

7 |

затраты на амортизацию оборудования |

руб |

- |

3003 |

|

9 |

затраты на ремонт оборудования |

Руб. |

- |

0,1% |

|

10 |

затраты на электроэнергию, используемую для работы оборудования |

Руб. |

- |

5361,9 |

Сравним показатели базового и альтернативного ТП, то есть ручного и автоматизированного и рассчитаем годовой экономический эффект.

Табл.4.2

Исходные данные

|

№ п/п |

Наименование |

Показатели | |

|

Базовый |

Альтернативный | ||

|

1 |

Трудоемкость, н/ч |

112,29 |

41,89 |

|

2 |

Кол-во рабочих, чел.

|

5

|

2

|

|

3 |

Средне часовая зарплата |

112,7

|

112,7 |

|

4 |

Коэффициент начисления по з.п. Кн |

1,302 |

1,302 |

|

ИТОГО: |

16476,9 |

6146,7 | |

После использования оборудования с автоматической намоткой ПКМ кол-во необходимых рабочих для выполнения работы уменьшилось. Квалификация рабочих при этом не меняется.

Себестоимость по плановому варианту будет равна сумме из затрат за заработную плату и затрат на оборудование: Спл = Зп + Соб;

Себестоимость по базовому варианту будет равняться: Cбаз. = Зп

Программа выпуска составляет 40 шт.

Затраты на материалы по базовому и плановому варианту одинаковы, поэтому их не учитываем, оснастка у нас не использеутся, поэтому её тоже не рассчитываем.

Так как станок уже есть на предприятии, то капиталовложения не требуются.

По плановому варианту у нас используется станок, поэтому необходимо рассчитать затраты на оборудование:

Затраты на оборудование:

![]() ,

(1)

,

(1)

где СРЕС – затраты на ресурсы, используемые для работы оборудования;

САоб – затраты на амортизацию оборудования;

СРоб – затраты на ремонт оборудования.

![]() руб.

руб.

Затраты на ресурсы, используемые для работы оборудования:

![]() ,

(2)

,

(2)

где СЭЭоб – затраты на электроэнергию, используемую для работы оборудования;

ССжВ – затраты на сжатый воздух;

СПар – затраты на пар.

![]() руб.

руб.

Затраты на электроэнергию, используемую для работы оборудования:

![]() ,

(3)

,

(3)

где С1кВт/ч – стоимость 1 кВт/ч электроэнергии;

i – номер операции технологического процесса;

m – количество операций технологического процесса, относительно которых разрабатывается проект;

QЭЭоб i – потребность в электроэнергии на работу оборудования i-той операции.

![]() руб.

руб.

Затраты на электроэнергию составляют 5376 руб.

Потребность в электроэнергии для оборудования на i-той операции:

![]() ,

(4)

,

(4)

где Ni – установленная мощность оборудования на i-той операции;

Ti – трудоемкость i-той операции в часах;

kЗОБi – коэффициент загрузки оборудования на i-той операции.

![]() кВт.

кВт.

Коэффициент загрузки оборудования на i-той операции:

![]() ,

(5)

,

(5)

где ТОБi – время работы оборудования на i-той операции;

Ti – трудоемкость i-той операции.

![]() .

.

Затраты на амортизацию оборудования:

![]() ,

(6)

,

(6)

где САобi – затраты на амортизацию оборудования на i-той операции;

i – номер операции технологического процесса;

m – количество операций технологического процесса, относительно которых разрабатывается проект.

Затраты на амортизацию оборудования на i-той операции:

![]() ,

(7)

,

(7)

где НАобi – годовая норма амортизации оборудования i-той операции;

СОБi – стоимость оборудования i-той операции;

Ti – трудоемкость i-той операции в часах;

kЗОБi – коэффициент загрузки оборудования на i-той операции;

ФРВр – годовой фонд рабочего времени в часах.

![]() руб.

руб.

Затраты на амортизацию оборудования составляют 3411 руб.

Затраты на ремонт оборудования:

![]() ,

(8)

,

(8)

где СРобi – затраты на ремонт оборудования на i-той операции;

i – номер операции технологического процесса;

m – количество операций технологического процесса, относительно которых разрабатывается проект.

Затраты на ремонт оборудования на i-той операции в целях упрощения будут оцениваться через общий коэффициент без учета разновидностей возможного ремонта:

![]() ,

(9)

,

(9)

где kРобi – годовой коэффициент отчислений на ремонт оборудования i-той операции;

СОБi – стоимость оборудования i-той операции;

Ti – трудоемкость i-той операции в часах;

kЗОБi – коэффициент загрузки оборудования на i-той операции;

ФРВр – годовой фонд рабочего времени в часах.

![]() руб.

руб.

Затраты на ремонт оборудования составляют 17,05 руб.

Технологическая себестоимость по базовому варианту будет складываться из затрат на материалы и заработную плату рабочих.

Технологическая себестоимость по плановому варианту складывается из затрат на материалы, заработную плату рабочих и затрат на оборудование (это амортизационные отчисления, электроэнергия, ремонт оборудования).

Для вычисления стоимостных затрат необходимо найти разность технологической себестоимости базового и планового варианта.

Спл.

= (6146,7![]() 12)

+ 8804,05 = 82564,45 руб.

12)

+ 8804,05 = 82564,45 руб.

Сбаз.

= 16476,9![]() 12

= 197722,8 руб.

12

= 197722,8 руб.

∆С=197722,8 – 82564,45 = 115158,4 руб.

Использование планового варианта позволяет экономить 115158,4 руб. в год.

| ||||||||||

|

|

|

|

|

|

ДП 16020165.024.000-13 ПЗ | |||||

|

|

|

|

|

| ||||||

|

Изм |

Лист |

№ докум. |

Подп. |

Дата | ||||||

|

Разраб. |

Толманов |

|

|

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА |

Литер. |

Лист |

Листов Листов | |||

|

Пров. |

Ривин |

|

|

|

|

|

|

| ||

|

|

|

|

|

ИАТУ УлГТУ гр. АСВд-51 | ||||||

|

|

|

|

| |||||||

|

Утв. |

Федоров |

|

| |||||||

При проектировании промышленных предприятий уделяется должное внимание охране труда, технике безопасности и экологии.

Охрана труда – это система законодательных актов и норм, соответствующих им социально-экономических, технических, организационных и санитарно-гигиенических мероприятий, обеспечивающих безопасность, сохранение здоровья и работоспособности человека в процессе труда. Задача охраны труда – свести к минимальной вероятность поражения или заболевания работающего с одновременным обеспечением комфорта при максимальной производительности труда; как внедрять различные приспособления и устройства, предотвращающие или значительно снижающие травматизм, так и следить за правильным и своевременным их применением [ 20].

Улучшение условий труда, повышение его безопасности влияют на производительность труда, качество и себестоимость выпускаемой продукции. Производительность труда повышается за счет сохранения здоровья и работоспособности человека, экономии живого труда путем повышения уровня использования рабочего времени, улучшения использования основных производственных фондов, уменьшения числа аварий и т.п.

Администрация предприятия обеспечивает здоровые и безопасные условия труда, внедряет современные средства техники безопасности, предупреждающие производственный травматизм, и обеспечивает санитарно-гигиенические условия, предотвращающие возникновение профессиональных заболеваний рабочих и служащих.

Отдельное внимание уделяется промышленной экологии, сводится к минимуму количество вредных выбросов в окружающую среду.

Специальной темой данного раздела проекта является расчет местного освещения на участке изготовления каркаса передней части мотогондолы.

5.1. Анализ опасных и вредных факторов

Большую часть времени активной жизнедеятельности человека занимает целенаправленная профессиональная работа, осуществляемая в условиях конкретной производственной среды.

Производственная среда – это часть окружающей человека среды, включающая природно-климатические факторы и факторы, связанные с профессиональной деятельностью (шум, вибрация, пыль и т.д.), называемые вредными и опасными.

Опасным называется такой фактор, который способен при определенных условиях вызывать острое нарушение здоровья и гибель организма.

Вредным называется такой фактор, который отрицательно влияет на работоспособность или вызывает профессиональные заболевания и другие неблагоприятные последствия.

Проанализируем опасные и вредные факторы, которые могут оказывать действие на рабочего в ходе выполнения сборочных работ конструкций из ПКМ согласно классификации опасных и вредных производственных факторов (см.табл.5.1).

Таблица 5.1

Опасные и вредные производственные факторы

|

№ п/п |

Опасные и вредные производственные факторы |

Действие фактора на организм человека |

Мероприятия по устранению действия фактора |

|

1 |

2 |

3 |

4 |

|

1 |

Содержание вредных примесей в атмосфере (стеклопыли, углепыли, паров растворителей, бензина) |

Поражение кожных покровов и дыхательных путей. Отравление. |

Проведение ежедневной влажной уборки в помещениях, вытяжная вентиляция, применение средств индивидуальной защиты (респираторов). |

Продолжение табл. 5.1

|

1 |

2 |

3 |

4 | |

|

2 |

Повышенный уровень шума Lv=80дБА

|

Снижение остроты слуха; поражение нервной системы сопровождается раздражительностью, ослаблением памяти, апатией, подавленным настроением, изменением кожной чувствительности, расстройство сна; заболевания желудочно-кишечного тракта; нарушение функционального состояния сердечно-сосудистой системы. |

Изоляция источника шума от внешней среды, проведение периодических медицинских осмотров; соблюдение режима труда и отдыха; использование индивидуальных средств защиты («Беруши», наушники); применение рациональной планировки помещений. | |

|

3 |

Повышенный уровень локальной вибрации Lv=102дБ

|

Морская болезнь, возможны механические повреждения и разрывы внутренних органов, вибрационная болезнь (характеризуется нарушениями физиологических функций организма, связанная с поражением центральной нервной системы), эти нарушения вызывают головные боли, головокружения, нарушение сна, снижение |

Применение виброизоляции вибрирующих машин; использование ручного инструмента с виброзащитными рукоятками, специальной обуви и перчаток; проведение гигиенических и лечебно-профилактических мероприятий; использование специальных комплексов производственной | |

|

1 |

2 |

3 |

4 | |

|

|

|

работоспособности, ухудшение самочувствия, нарушения сердечной деятельности. |

гимнастики, витаминопрофилактики, спецпитания, гидропроцедуры, физиотерапевтические процедуры. | |

|

4 |

Нарушение параметров микроклимата |

При температуре ниже нормы возможно развитие ознобления (припухлость, зуд и жжение кожи), миозита, неврита, радикулита, ревматоидного заболевания. |

Обогрев здания до температуры по санитарным нормам; применение спецодежды, обуви. Для профилактики перегревов используются СИЗ (спецодежда из хлопчатобумажных, суконных, штапельных тканей). Воздушный душ. | |

|

5 |

Производственная пыль |

Пневмокониозы (болезнь легких); аллергические болезни; при попадании на кожу - язвенные дерматиты; экземы; при действии на глаза – конъюнктивит. |

Проведение предупредительного и санитарного надзора за ПДК; применение вытяжной вентиляции помещений; применение индивидуальных средств защиты; проведение предварительных и периодических медицинских осмотров | |

|

6 |

Острый режущий инструмент |

Порезы |

Проведение инструктажа при работе с острым режущим инструментом | |

|

7 |

Электрический ток |

Местные и общие электротравмы. |

Применение защитного заземления. Недоступность токоведущих частей (прокладка линий в специальных каналах, надежная изоляция). Соблюдение правил техники безопасности. Применение средств индивидуальной защиты (диэлектрические коврики, перчатки). Защитное отключение. Разделение сети. | |

Окончание табл. 5.1

|

1 |

2 |

3 |

4 |

|

8 |

Недостаточная освещенность. Разряд зрительных работ: ΙΙв |

Переутомление организма; снижение остроты зрения; снижение работоспособности; |

Выполнение СНиП 23-05-95; равномерное размещение светильников по цеху и стапелю общей сборки. обеспечение общего и местного освещения; необходим периодический медицинский осмотр; необходима влажная уборка светильников не менее четырех раз в год. |

|

9 |

Толуол |

Пары в высоких концентрациях действуют наркотически, действуют на кровь и центральную нервную систему. Раздражение слизистых оболочек глаз, верхних дыхательных путей, головокружение, рвота |

респиратор, защитные пасты, силиконовые мази. ПДК 50 мг/м3

Класс опасности III |

|

10 |

Ацетон |

Действует как наркотик, поражает ЦНС, при накоплении в организме возможно хроническое отравление |

Приточно-вытяжная вентиляция, респиратор, перчатки ПДК 200 мг/м3 Класс опасности IV |

|

11 |

Бензин |

Действует на организм наркотически. Пути проникновения в организм ингаляционный и через кожу. При длительном контакте с кожей вызывает сухость, трещены, может приводить к дерматитам и экземам. |

Приточно-вытяжная вентиляция, респиратор, перчатки

ПДК 100 мг/м3 Класс опасности IV |

|

12 |

Этиловый спирт |

Сильнодействующий наркотик, вызывающий сначала возбуждение, а затем паралич нервной системы |

Приточно-вытяжная вентиляция, респиратор, перчатки ПДК 1000 мг/м3 Класс опасности IV |

Мероприятия по обеспечению безопасных и безвредных условий труда

Наличие в рассматриваемом технологическом процессе вредных производственных факторов в виде пыли стеклопластиков, а также паров растворителя (ацетона, спирта) и химически вредных веществ (толуола) требует специальных мероприятий по устранению их воздействий.

Гигиенические нормативы содержания вредных веществ в воздухе определяются в соответствии с ГОСТ 12.1.005-98 “Воздух рабочей зоны. Общие санитарно-гигиенические требования” и перечнем “Предельно-допустимые концентрации вредных газов, паров, пыли и других аэрозолей в воздухе рабочей зоны производственных помещений”.

Для соблюдения ПДК воздуха рабочей зоны производится с помощью местного отсоса пыли и общей приточно-вытяжной вентиляции, обеспечивающей кратность обмена воздуха 10 обменов в час. Для защиты работников данного производства применяют средства индивидуальной защиты: респираторы, очки, перчатки, спец. одежда, защитные пасты, силиконовые мази.

Уборка рабочего места должна производиться ежедневно в конце рабочей смены или для удаления пыли используют пылесос или влажную уборку.

В соответствии с гигиеническими критериями и классификацией условий труда по показателям вредности и опасности факторов производственной среды, тяжести и напряженности трудового процесса (Р.2.2.755-99) условия труда подразделяются на четыре класса (оптимальные, допустимые, вредные и опасные).

Гигиенические критерии оценки и классификаций условий труда основаны на принципе дифференциации условий труда по степени отклонения параметров производственной среды и трудового процесса от действующих гигиенических нормативов и в соответствии с выявленным влиянием этих отклонений на функциональное состояние и здоровье работающих.

По участку сборки был произведен анализ условий труда и определение класса условий труда (см. табл. 5.2, 5.3).