Министерство

образования и науки,

молодежи и спорта Украины

Сумский государственный университет

Кафедра сопротивления материалов и машиноведения

Привод ленточного конвейера

Пояснительная записка к курсовому проекту

по деталям машин и ПТМ

ПЛК 13. 70.00.00 ПЗ

Студент Москаленко О.О.

Группа ТМ-01

Проверил Стрелец В.В.

2013 Г.

Содержание 1Техническое задание на проектирование. 3

2 Кинематический расчет привода. 3

3.Расчет зубчатых колес редуктор 6

4.Рассчет клиноременной передачи. 10

5.Предваритеьный расчёт валов редуктора 12 6. Определение конс………………………………11 7. Расчет открытой цилиндрической зубчатой передачи с прямыми зубам…12 8.Расчет шпоночных соединений…………………………………………..15 9.Проверка долговечности подшипников на тихоходном валу (эпюры изгибающих и вращающего моментов строятся только для выходного вала редуктора)………………………………………………………………………16 10.Проверка долговечности подшипников на ведомом валу………………19 11.Уточненный расчет одного сечения выходного вала редуктора……21 12. Выбор сорта масла

13. Сборка редуктора…………………………….……………………………..22 14.Список литературы…………………………………………………………24

1 Техническое

задание на проектирование

Спроектировать привод ленточного конвейера :

Дано:D=0.3м

; F=

8кН ; V=1м/с

2.

Кинематический расчет привода

1.

Определяем КПД привода :

Дано:D=0.3м

; F=

8кН ; V=1м/с

2.

Кинематический расчет привода

1.

Определяем КПД привода :

2.

Определяем момент на валу барабана:

2.

Определяем момент на валу барабана:

3.

Определяем мощность электродвигателя

:

3.

Определяем мощность электродвигателя

:

Выбираем

электродвигатель (по ГОСТ 19523-81)-

асинхронный серии А4 132М6, закрытый

обдуваемый

Выбираем

электродвигатель (по ГОСТ 19523-81)-

асинхронный серии А4 132М6, закрытый

обдуваемый

4 Определяем

угловую скорость барабана :

4 Определяем

угловую скорость барабана :

5.Определяем

частоту вращения барабана :

5.Определяем

частоту вращения барабана :

6.Определям

передаточное число привода:

6.Определям

передаточное число привода:

- передаточное число открытой зубчатой

передачи

- передаточное число открытой зубчатой

передачи

7.

Определяем основные параметры валов

:

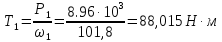

Вал 1

7.

Определяем основные параметры валов

:

Вал 1

Вал 2

Вал

3

Вал

3

Вал

4

Вал

4

|

|

Частота

вращения ,

|

Угловая

скорость,

|

Мощность,

|

Момент

вращения ,

|

Передаточное число, U | ||

|

Вал 1 |

973 |

101,8 |

8,96 |

88,015 |

1 |

|

|

|

Вал 2 |

973 |

101,8 |

8,8 |

86,44 |

5 |

| |

|

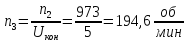

Вал 3 |

194,6 |

20,36 |

8,38 |

411,59 |

|

3,05 | |

|

Вал 4 |

63,76 |

6,67 |

7,98 |

1196,4 |

|

| |

3.Расчет зубчатых

колес редуктор

1.

Принимаем для шестеренки сталь 40Х

улучшиную с твердостью НВ 270; для колеса

сталь 40Х улучшенную с твердостью НВ

245

допускаемые контактные напряжения

:

2.

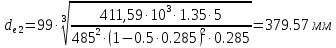

Определяем величины делителительный

диаметр колеса:

2.

Определяем величины делителительный

диаметр колеса:

По ГОСТ 1289-76 принимаем ближайшое

стандартный размер

По ГОСТ 1289-76 принимаем ближайшое

стандартный размер

400

мм

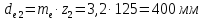

3. Принимаем число зубьев шестерни

400

мм

3. Принимаем число зубьев шестерни

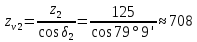

Число

зубьев колеса

Число

зубьев колеса

Тогда

:

Тогда

: Отклонения

от заданного :

Отклонения

от заданного :

4.

Внешний окружный модуль:

4.

Внешний окружный модуль: Уточняем

значение :

Уточняем

значение :

5.

Углы внешних делительных конусов :

6.

Внешнее конусное расстояние

6.

Внешнее конусное расстояние

:

:

7.

Определяем длину зуба :

7.

Определяем длину зуба : Принимаемb=

58 мм

8. Опредиляем делителительный

диаметр шестерни:

Принимаемb=

58 мм

8. Опредиляем делителительный

диаметр шестерни:

9.

Средний делительный диаметр шестерни

9.

Средний делительный диаметр шестерни 10.

Внешние диаметры шестерни и колеса (по

вершине зубьев):

10.

Внешние диаметры шестерни и колеса (по

вершине зубьев):

11.

Средний окружный модуль

11.

Средний окружный модуль

12.

Коэффициент ширины шестерни по среднему

диаметру

12.

Коэффициент ширины шестерни по среднему

диаметру

13.

Средняя окружная скорость колеса:

13.

Средняя окружная скорость колеса: 14.

Для проверки контактных напряжений

определяем коэффициент нагрузки:

14.

Для проверки контактных напряжений

определяем коэффициент нагрузки: При

При консольном расположении колес и твердости

НВ< 350коєффициент,

учитывается

распределением нагрузки по длине зуба

консольном расположении колес и твердости

НВ< 350коєффициент,

учитывается

распределением нагрузки по длине зуба

.

Коэффициент,

учитывающий распределение нагрузки

между прямими зубьями,

.

Коэффициент,

учитывающий распределение нагрузки

между прямими зубьями,

Коэффициент,

учитывающий динамическую загрузку в

зацеплении, для прямозубих колес при

Коэффициент,

учитывающий динамическую загрузку в

зацеплении, для прямозубих колес при м/с

,

м/с

, Таким

образом :

Таким

образом : 15.

Проверяем контактне напряжения по

формуле:

15.

Проверяем контактне напряжения по

формуле:

Силы

в зацеплении:

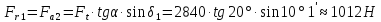

окружная

Силы

в зацеплении:

окружная радиальная

для шестерни , равная осевой для колеса

,

радиальная

для шестерни , равная осевой для колеса

,

17.

Проверка зубьев на выносливость по

напряжениям изгиба

17.

Проверка зубьев на выносливость по

напряжениям изгиба

.

Коэффициент

нагрузки

.

Коэффициент

нагрузки .При

.При

, консольное расположение колес, валах

на роликовых подшипниках и твердости

НВ

, консольное расположение колес, валах

на роликовых подшипниках и твердости

НВ значение

значение При твердости НВ

При твердости НВ ,

скорости

,

скорости =

= и 7-й степени точности

и 7-й степени точности

.

Итак,

.

Итак, .

. -коэффициент

формы зуба

выбираем в зависимости от эквивалентныхчисел

зубьев:

-коэффициент

формы зуба

выбираем в зависимости от эквивалентныхчисел

зубьев:

При

этом

При

этом

и

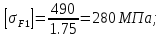

и .Допускаемые

напряжение при проверке зубьев на

выносливость по напряжениям изгиба

.Допускаемые

напряжение при проверке зубьев на

выносливость по напряжениям изгиба

.

Для стали 40Х улучшенной при твердости

НВ

.

Для стали 40Х улучшенной при твердости

НВ ,

, Для

шестерни

Для

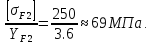

шестерни Для

колеса

Для

колеса Коэффициент

запаса прочности

Коэффициент

запаса прочности

.

.

для

поковок и штамповок

для

поковок и штамповок =1.

Таким образом ,

=1.

Таким образом , Допускаемые

напряжения при расчете зубьев на

выносливость:

для шестерни

Допускаемые

напряжения при расчете зубьев на

выносливость:

для шестерни для

колеса

для

колеса .

Для

шестерни отношение

.

Для

шестерни отношение ;

для

колеса

;

для

колеса Дальнейший

расчет ведем для зубьев колеса , так как

полученое отношение для него

меньше.

Проверяем зуб колеса:

Дальнейший

расчет ведем для зубьев колеса , так как

полученое отношение для него

меньше.

Проверяем зуб колеса:

|

Величина |

Буквенное значение и размерность |

Численное значение |

|

Делителительный диаметр колеса |

|

400 |

|

Число зубьев шестерни |

|

25 |

|

Число зубьев колеса |

|

125 |

|

Передаточное число |

|

5 |

|

Внешний окружный модуль |

|

3,2 |

|

Углы внешних делительных конусов |

|

10 |

|

|

79 | |

|

Внешнее конусное растояние |

|

204 |

|

Длина зуба |

|

58 |

|

Делительный диаметр шестерни |

|

86,28 |

|

Средний делительный диаметр шестерни |

|

60.86 |

|

Внешние диаметры шестерни и колеса (по вершине зубьев) |

|

86,28 |

|

|

401.13 | |

|

Средний окружной модуль |

|

2,43 |

|

Средняя окружная скорость колеса |

V ,м/с |

3.1 |

|

Силы в зацеплении |

|

2840 |

|

Радиальная сила для шестерни и осевая сила для колеса |

|

182 |

|

Осевая сила для шестерни и радиальная для колеса |

|

179 |

|

Коэффициент формы зуба шестерни |

|

3.90 |

|

Коэффициент формы зуба колеса |

|

3.6 |

|

Допускаемые напряжения при расчете зубьев на выносливость для шестерни |

|

280 |

|

Допускаемые напряжения при расчете зубьев на выносливость для колеса |

|

250 |

|

Нагрузка на выносливость зубьев при изгибе |

|

105 |

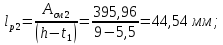

4. Расчет клиноременной

передачи

Исходные

даные для расчета

= 8,38кВт;n

= 95 об/мин частота вращения ведущего

шкива. Передаточное число u

= 3.05 скльжение ремня

= 8,38кВт;n

= 95 об/мин частота вращения ведущего

шкива. Передаточное число u

= 3.05 скльжение ремня

= 0.015

= 0.015

Вращающий момент

Т=

=

= =

411, 59

=

411, 59

Н

Н м

м

Диаметр меньшего шкива

Диаметр шкива для ремня сечения Б недолжен быть меньше 125 мм

Согласно

табл 78 Чернавский

Диаметр ведомого шкива

)

= 3.05

)

= 3.05 224

224

Принимаем

мм

мм

Уточняем передаточное отношение

=

=

= 3.22

= 3.22

При этом угловая скорость будет

=

=

= 6,32 рад/с

= 6,32 рад/с

Расхождение

с тем, что было получено при первоначальном

расчете 5,2

что допустимо следовательно окончательно

принимаем диаметры шкивов

что допустимо следовательно окончательно

принимаем диаметры шкивов

Межосевое

расстояние

следует принимать в интервале

следует принимать в интервале

(

( +

+ +

+ =

0,55 (224+ 710)+ 10.5 = 524 мм

=

0,55 (224+ 710)+ 10.5 = 524 мм

(

( +

+ = 934 мм

= 934 мм

Где

=

10,5 высота сечения ремня

=

10,5 высота сечения ремня

Принимаем

близкое значение

Расчетная длина ремня

L

= 2 + 0,5

+ 0,5 (

( +

+ +

+ = 2

= 2 =

3332 мм.

=

3332 мм.

Ближайшое значение L = 3550 мм

Уточняем

значение межосевого расстояния

с учетом стандартной длины ремняL

с учетом стандартной длины ремняL

= 0.25 ((L-

W)

+

= 0.25 ((L-

W)

+

),

гдеW

= 0.5

),

гдеW

= 0.5 Y

=

Y

=

=23,6

=23,6

= 1013 мм;

= 1013 мм;

При

монтеже передачи необходимо обеспечить

возможно уменьшения межосевого растояния

на 0.01 L=

0.01 3550 =36 мм, для обеспечения надевания

ремней на шкивы и возможность увеличить

его на 0.025L

= 89 мм для увеличения натяжения ремней.

3550 =36 мм, для обеспечения надевания

ремней на шкивы и возможность увеличить

его на 0.025L

= 89 мм для увеличения натяжения ремней.

Угол обхвата меньшего шкива

=

180

=

180 - 57

- 57 = 153

= 153

Коэффициент

работы учитывающий условия эксплуатации

передачи по( табл 7.10 Чернавский) для

привода к ленточному конвееру при

односменной работе

= 1,0.

= 1,0.

Коэффициент

учитывающий влияние длины ремня (по

табл. 7.9) для ремня Б при длине L

= 3550 мм

= 0,98

= 0,98

Коэффициент

учитывающий влияние угла обхвата при

=

153

=

153 ,

, = 0,93

= 0,93

Коэффициент

учитывающий число ремней в передаче

будет от 4 до 6 примем

= 0,90

= 0,90

Число ремней в передаче

Z

=

=

= = 3

= 3

Принимаем 3

Натяжение ветви клинового ремня

=

=

+

+ гдеV

= 0,5

гдеV

= 0,5 = 2,28 м/с

= 2,28 м/с

коэфициент

учитывающий влияние центробежных сил

коэфициент

учитывающий влияние центробежных сил

Тогда

=

= = 108,8 Н

= 108,8 Н

Давления на валы

= 2

= 2 = 4393 H

= 4393 H

Ширина

шкивов

=

(z-1)

e

+2f

= 85 мм

=

(z-1)

e

+2f

= 85 мм

5.Предварительный

расчет валов редуктора.

Крутящий

момент в поперечных сечениях ведомого

вала:

Где:

Где:

Н

Н мм

– крутячий момент на ведомом валу;

мм

– крутячий момент на ведомом валу;

– допускаемое напряжение на ведомом

валу.

– допускаемое напряжение на ведомом

валу.

Принимаем

Принимаем

диаметр под подшипник

диаметр под подшипник плд зубчатое колесо

плд зубчатое колесо

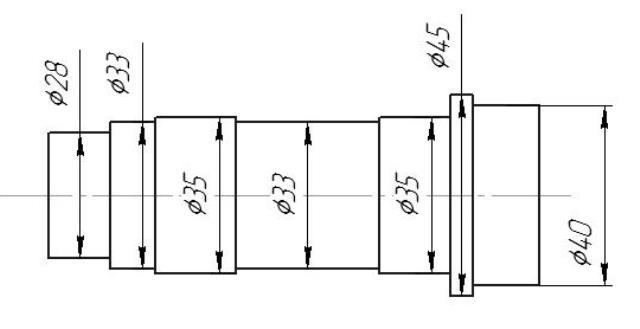

Эскиз вала

Эскиз вала

Крутящий момент

в поперечных сечениях ведущего

вала:

Где:

Где:

Н

Н мм

– крутячий момент на вед омом валу;

мм

– крутячий момент на вед омом валу;

– допускаемое напряжение на ведомом

валу.

– допускаемое напряжение на ведомом

валу.

Чтобы

ведущий вал редуктора можно было

соединить с помощью МУВП с валом

электродвигателя принимаем

Чтобы

ведущий вал редуктора можно было

соединить с помощью МУВП с валом

электродвигателя принимаем

диаметр под подшипник

диаметр под подшипник под шестерню

под шестерню

Эскиз ведущего

вала

6.Определение

конструктивных размеров деталей

Конструктивные

размеры колеса:

Его размеры:

Диаметр

ступицы :

Диаметр

ступицы : .

Длина

ступицы:

.

Длина

ступицы:

принимаем

принимаем

Толщина

обода:

Толщина

обода:

принимаем

принимаем

Толщина

диска

Толщина

диска принимаем

принимаем

,

принемаем

,

принемаем =60

мм.

7.

Конструктивные размеры корпуса

редуктора

Толщина

стенок корпуса и крышки:

=60

мм.

7.

Конструктивные размеры корпуса

редуктора

Толщина

стенок корпуса и крышки:

;

;

принимаем

;

;

;

;

принимаем

.

.

Толщина фланцев поясов корпуса и крышки:

;

;

;

;

нижнего пояса корпуса:

;

принимаем

;

принимаем

.

.

Диаметр болтов:

а)

фундаментных ;

;

принимаем болты с резьбой М24 как наиболее распространенные.

б) крепящих крышку к корпусу у подшипников

;

;

принимаем болты с резьбой М16.

в) соединяющих крышку с корпусом

;

;

принимаем болты с резьбой М12.

8. Расчет открытой

цилиндрической зубчатой передачи с

прямыми зубами.

Определяем

число зубьев.

Для шестерни принимаем

=25,тогда

для

=25,тогда

для Для

шестерни выбираем материал 40Х,

термообработка –улучшенная , твердость

НВ 290.

Для колеса выбираем материал

40Х, термообработка –улучшенная, твердость

260 НВ.

Допускаемые напряжения

изгибающей прочности:

Для

шестерни выбираем материал 40Х,

термообработка –улучшенная , твердость

НВ 290.

Для колеса выбираем материал

40Х, термообработка –улучшенная, твердость

260 НВ.

Допускаемые напряжения

изгибающей прочности: где,

где,

,

для

шестерни

,

для

шестерни =1,08

=1,08 290

= 313,2 МПа ,

для колеса

290

= 313,2 МПа ,

для колеса Коэффициент

безопасности

Коэффициент

безопасности

=1,75

=1,75 =1

=1 Допускаемые

напряжения для шестерни:

Допускаемые

напряжения для шестерни: Допускаемые

напряжения для колеса:

Допускаемые

напряжения для колеса: .

Расчет

следует вести для того зубчатого колеса

для которого отношение

.

Расчет

следует вести для того зубчатого колеса

для которого отношение меньше .

Где,

меньше .

Где,

коэффициент учитывающий форму зуба

(по ГОСТ 21354-75)

коэффициент учитывающий форму зуба

(по ГОСТ 21354-75)

=3,9

=3,9 =3,6

Для

шестерни отношение:

=3,6

Для

шестерни отношение: Для

колеса отношение:

Для

колеса отношение: Так

как

Так

как дальнейший расчет ведем для

колеса.

Определяем модуль

передачи:

дальнейший расчет ведем для

колеса.

Определяем модуль

передачи:

=1,05

- коэффициент напряжения распределенной

нагрузки;

=1,05

- коэффициент напряжения распределенной

нагрузки; -

коэффициент для семетричного расположения

колес;

-

коэффициент для семетричного расположения

колес; =14

– модульный коэффициент;

=14

– модульный коэффициент; принимаем

принимаем

.

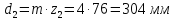

Определяем

диаметры зубчатых колес:

.

Определяем

диаметры зубчатых колес:

Определяем

длину зубьев:

Определяем

длину зубьев:

Рассчитываем

силу действующую в зацепление:

Рассчитываем

силу действующую в зацепление:

Рассчитываем

радиальную нагрузку:

Рассчитываем

радиальную нагрузку:

Прверка

зубьев на прочность:

Прверка

зубьев на прочность:

Где:

Где:

|

Название параметра |

Обозначения параметра |

Размерность параметра |

Значение параметра |

|

Число зубьев шестерни |

|

|

25 |

|

Число зубьев колеса |

|

|

76 |

|

Модуль |

|

мм |

4 |

|

Делительный диаметр шестерни |

|

мм |

100 |

|

Делительный диаметр колеса |

|

мм |

304 |

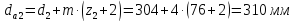

|

Диаметр вершины зубьев шестерни |

|

мм |

105 |

|

Диаметр вершины зубьев колеса |

|

мм |

310 |

|

Диаметр западин шестерни |

|

мм |

90 |

|

Диаметр западин колеса |

|

мм |

295 |

|

Длина зубьев шестерни |

|

мм |

45 |

|

Длина зубьев колеса |

|

мм |

40 |

9. Расчет шпоночных

соединений

Для

вала

Для

вала

b

x

h

= 18 x

11 мм

b

x

h

= 18 x

11 мм

=7

мм;

=7

мм; Принимаем

Принимаем

Для

вала

Для

вала

b

x

h

= 14 x

9 мм

b

x

h

= 14 x

9 мм

=5,5

мм;

=5,5

мм; Принимаем

Принимаем

Для

вала

Для

вала b

x

h

= 12 x

8 мм

b

x

h

= 12 x

8 мм

=5

мм;

=5

мм; Принимаем

Принимаем

10.Расчет подшипников на долговечность и построение эпюр

(об/мин)

(об/мин) (рад/с)

(рад/с) (кВт)

(кВт) (

( )

) ,

мм

,

мм

,

мм

,

мм

1’

1’

9’

9’ ,

мм

,

мм ,

мм

,

мм ,

мм

,

мм ,

мм

,

мм ,

мм

,

мм ,

мм

,

мм , мм

, мм , H

, H  ,

Н

,

Н ,

Н

,

Н

,

МПа

,

МПа ,

МПа

,

МПа ,

МПа

,

МПа