- •Теория термической обработки стали Связь между диаграммами состояния и возможностью термической обработки сплавов

- •Основные превращения при термической обработке стали

- •Вопрос 1. Какие мероприятия обеспечивают получение мелкого зерна аустенита при нагреве стали?

- •Превращение аустенита в перлит ( а→п) при охлаждении стали

- •Технология отжига

Основные превращения при термической обработке стали

Таких превращений четыре:

Первое превращение- это превращение перлита в аустенит ( П → А ) при нагреве стали.

Второе превращение заключается в превращении аустенита в перлит или перлитоподобные продукты при медленном охлаждении ( А→ П )

Третье превращение заключается в превращении аустенита в мартенсит ( А→М) при быстром охлаждении ( закалке)

Четвертое превращение заключается в разложении мартенсита при отпуске закаленной стали ( М→П) на перлитоподобные продукты

Любой технологический процесс термической обработки стали состоит из определенных комбинаций этих четырех превращений

Вопрос: Сталь подвергалась закалке и последующему отпуску. Из каких основных превращений складывается этот технологический процесс?

Превращение стали при нагреве. Образование аустенита (П→А).

Превращение перлита в аустенит (П→А) является процессом кристаллизационного типа и подчиняется тем же закономерностям, которые характерны для кристаллизации твердой фазы из расплава. Так, скорость зарождения центров кристаллизации аустенита (Ч.Ц.) и скорость роста этих кристаллов (С.Р.) определяются величиной отклонения реальной температуры тела от равновесной ( в данном случае - величиной перегрева над точкой А1 )

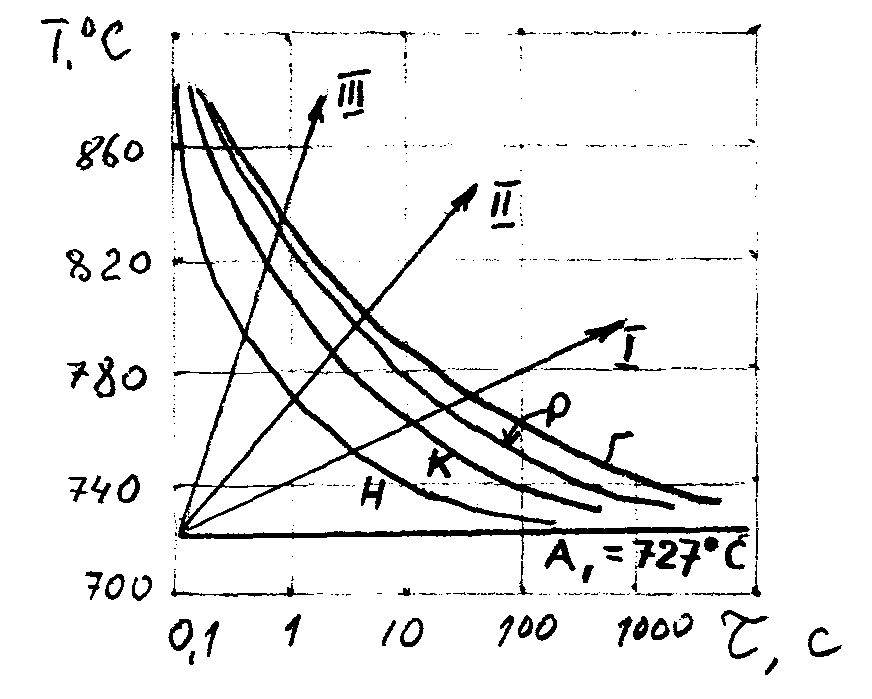

Рис. 2 Диаграмма изотермического превращения перлита в аустенит в эвтектоидной стали :

Н - начало превращения П→А

К - конец превращения П→А

Р - конец растворения углерода в аустените

Г- конец гомогенизации аустенита

На рис 2 показаны кривые начала Н и конца К превращения П→А при разных степенях перегрева над точкой А1 . Из рисунка видно, что с увеличением перегрева время превращения убывает. Лучи I, II, III на диаграмме соответствуют различным скоростям нагрева. Видно, что длительность процесса превращения тем больше, чем меньше скорость нагрева. Видно так же, что при больших скоростях нагрева требуется высокий перегрев ( при индукционном нагреве).

Рассмотрим процесс образования аустенитных кристаллов из перлита, когда сталь нагрета выше А1 (рис.2 ).

Центры кристаллизации аустенита возникают в кристалле ( пластинке) феррита на границе с пластинкой цементита. так как для роста аустенитного кристалла необходим постоянный приток атомов углерода ( в аустените эвтектоидной стали содержится 0,8% углерода, а в феррите всего 0,02% )

Рис 3 Схема зарождения кристалла аустенита

Величина зерна аустенита. Интенсивность роста аустенитного зерна зависит от содержания углерода в стали и от скорости диффузии

Наиболее интенсивно растет зерно аустенита эвтектоидой стали. Наличие кристаллов цементита или феррита ( в сталях, отличных от эвтектоидной) тормозит рост аустенитного зерна в пределах температур двухфазных областей.

Величина образовавшегося зерна аустенита оказывает большое влияние на свойства стали после завершения термической обработки. Если зерно аустенита выросло до крупных размеров, резко понижается сопротивление отрыву. ударная вязкость и повышается температурный порог хладноломкости стали.

По склонности аустенитного зерна к росту различают наследственно- крупнозернистые и наследственно- мелкозернистые стали (См рис 4 ) .

Рис. 4 Схема роста аустенитного зерна при нагреве:

1- наследственно- мелкозернистая сталь

2- наследственно-крупнозернистая сталь

В наследственно-мелкозернистых сталях ( 1) начальное мелкое зерно аустенита сохраняется до 930- 950 град С, выше которых начинается интенсивный рост зерна.

На рост аустенитного зерна влияет характер раскисления стали. Стали, раскисленные алюминием, являются наследственно-мелкозернистыми. Считается что нитриды алюминия (AlN) , выделяющиеся на границах зерен, тормозят их рост

Однако, тормозящая роль этих частиц сохраняется лишь до 950-1000 град С. выше которых аустенитное зерно начинает расти очень интенсивно.

На величину зерна аустенита оказывает влияние так же скорость нагрева: с повышением скорости нагрева величина зерна аустенита уменьшается.

Имеется специальная методика определения величины зерна аустенита и разделения сталей по крупности зерна аустенита на 10 баллов ( ГОСТ 5939-65). Стали с баллом 1....5- крупнозернистые, с баллом 6...10- мелкозернистые.

Как правило, наследственно-мелкозернистые стали обладают лучшими технологическими свойствами. Они при термообработке менее чувствительны к возможным перегревам. Для этих сталей горячую обработку давлением можно заканчивать при более высоких температурах, что обеспечивает большую производительность, так как материал в этих условия более пластичен.

Влияние легирующих элементов на превращение П--А. При образовании аустенита легирующие элементы в большинстве случаев растворяются в нем, образуя твердые растворы замещения. Диффузия легирующих элементов происходит значительно медленнее. чем диффузия углерода в железе ( раствор внедрения). Поэтому легированные стали требуют более высоких температур нагрева и более длительной выдержки при высокой температуре для получения однородного аустенита, в котором растворяются карбиды легирующих элементов.

Элементы, образующие стойкие карбиды типа фаз внедрения ( Ti, Zr, V, Mo, W), трудно растворимые в аустените, интенсивно тормозят рост аустенитного зерна подобно упомянутому нитриду алюминия . Некарбидообразующие элементы (Si,Ni) мало влияют на рост аустенитного зерна Марганец ускоряет рост зерна аустенита.

Неправильный режим нагрева стали может привести либо к перегреву стали ( видманштеттовая структура - исправимый брак) , либо к пережогу ( окисление границ зерен - неисправимый брак).