- •Межъячеечный и межблочный монтаж

- •1. Особенности крепления элементов конструкций

- •2. Межъячеечная и межблочная коммутация

- •3. Формообразование конструкционных элементов

- •4. Жгуты, кабели, шлейфы

- •4.1. Технические требования к монтажу жгутами, кабелями и коммутационными платами

- •4.2. Технология проводного монтажа на печатных платах

- •4.3. Монтаж ткаными устройствами коммутации

- •4.4 Технология монтажа жгутами

4.4 Технология монтажа жгутами

Объединение прокладываемых в одном направлении монтажных проводов в жгуты производится во всех случаях, если это не вызывает повышение допустимого уровня наводок. Исходя изконструкции монтируемой аппаратуры жгуты разделяют на плоские и объемные. Укладываемые в них провода должны быть близкими по диаметру изоляции, с зачищенными, скрученными (для многожильных проводов) и облуженными концами. Проводники сильноточных цепей для уменьшения паразитных наводок свивают без скручивания парами с шагом 15...40 мм. В каждом жгуте предусматривается 5... 10%-ный запас свободных проводов, но не 5 менее одного провода.

Для изготовления жгутов применяют монтажные медные про-5вода с различным типом изоляции: волокнистой из капроновых нитей (МШДЛ, МЭШДЛ, МГШ, МГШД) или стекловолокна ГЩГСЛ, МГСЛЭ); полихлорвиниловой (ПМВ, МГВ) и волокнисто-полихлорвиниловой (МШВ, МГШВ, БПВЛ). При повышенной температуре (до 250°С) и влажности используют провода с фторопластовой изоляцией (МГТФ), для аппаратуры, работающей при —70 °С,— провода в шланговой оболочке из морозостойкой резины марок РПД и РПШЭ. Сигнальные ВЧ - цепи для защиты от электромагнитных помех коммутируют экранированными проводами и кабелями с обязательным заземлением каждого экрана в одной (при длине до 100 мм) или двух точках (при длине свыше 100 мм). К проводам для жгутового монтажа предъявляются следующие требования: соответствие сечения токопроводящей жилы и изоляции рабочей плотности тока и допустимому падению напряжения; механическая прочность, гибкость и эластичность; отсутствие повреждений (подрезов, поджогов), снижающих их механическую и электрическую прочность; применение маркировочных знаков; наличие запаса по длине, обеспечивающего повторные перепайки.

|

Р |

На каждый жгут методом макетирования разрабатывается I чертеж, по которому изготавливается плоский или объемный шаблон, и составляется таблица соединений. На шаблоне трассы укладки проводов ограничиваются шпильками или штырями. Штыри устанавливаются также в местах изгибов и ответвлений, на начальных и конечных точках трасс.

Т ехнологический

процесс жгутового монтажа состоит из

следующих этапов: разделки монтажных

проводов и кабелей, сборки и вязки жгута

на шаблоне,

ехнологический

процесс жгутового монтажа состоит из

следующих этапов: разделки монтажных

проводов и кабелей, сборки и вязки жгута

на шаблоне,

|

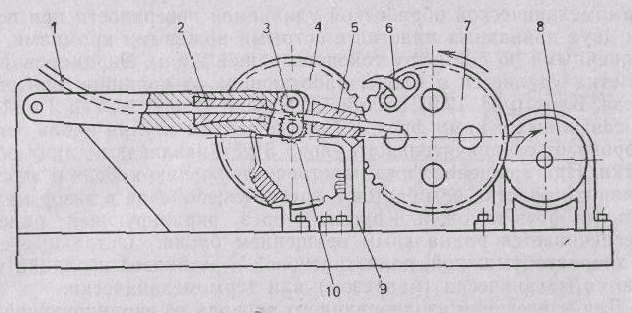

Рис. 4.8. Схема автомата для резки и зачистки концов монтажных проводов в пластиковой изоляции: 1 — катушка с проводом; 2 — механизм предварительной подачи; 3 — механизм рихтовки; 4 — мерный ролик; 5, 6 — механизм подачи; 7 — механизм обжига; 8, 9 — механизм зажима; 10 — нож; 11—тара |

соединения с контактными элементами, трассировки и закрепления на несущей конструкции, контроля качества выполнения. Основной объем работ при изготовлении жгутов занимают подготовительные операции: разрезка поступающих проводов и кабелей на мерные участки, разделка концов и закрепление изоляции, удаление окисной пленки, свивание, лужение и маркировка. Разрезка и снятие изоляции с концов одиночных проводов проводится методами, описанными в § 4.3, с использованием универсальных автоматов, приспособлений или вручную. Автоматическое оборудование (рис. 4.8) предназначено для резки монтажных проводов различного сечения длиной 50... 1350 мм с одновременным обжигом изоляции по концам на расстоянии 5... 10 мм со скоростью 2000 шт./ч. Для зачистки концов высокочастотных кабелей применяется механизированное оборудование, в котором последовательно удаляются изоляционные и экранирующие слои. Отделение наружного полихлорвинилового покрытия проводится надрезом вращающимся ножом или

-

Рис. 4.9. Схема блока снятия экранирующей оплетки

термомеханической обработкой удаляемой поверхности при помощи двух накладных пластин с острыми ножевыми кромками, выполненными по диаметру токопроводящей жилы. Экранированная оплетка удаляется в блоке, работающем по принципу винтового среза. Блок (рис. 4.9) состоит из втулки 1, двух ножей 2 и жестко связанных с ними фрез 3. Перемещением втулки вдоль оси в сторону от ограничительного упора 5 устанавливают длину обработки. При вращении фрез навстречу движению кабеля 4 экранированная оплетка загибается и срезается, попадая в зазор между зубьями фрез и ножей. Круговой срез экранирующей оплетки обеспечивается радиальным вращением блока. Остальные слои из хлопчатобумажной, полиэтиленовой и резиновой изоляции удаляются механически (надрезом) или термомеханически.

Для извлечения изолированного провода из экранирующей оплетки применяют диэлектрическую иглу с крючком, которая острым концом расширяет жилы оплетки и через образовавшееся отверстие протаскивает провод. Освобожденную от провода часть оплетки подпаивают к корпусному лепестку непосредственно или через отрезок монтажного провода.

После снятия изоляции оголенные концы многожильных проводов скручивают во вращающемся сверлильном патроне, в котором укрепляется втулка с коническим отверстием, а все подготовленные провода поступают на флюсование и облуживание расплавленным припоем ПОС-61. Для предохранения волокнистой изоляции от разлохмачивания ее концы закрепляют нитроклеем, штампованными наконечниками из пластмассы, путем одевания отрезков линоксиновых или полихлорвиниловых трубок, бандажированием нитками. Нарезка диэлектрических трубок на участки необходимой длины проводится на автомате, схема которого приведена на рис. 12.10. Он позволяет нарезать трубки диаметром 2...5 мм и длиной 8...20 ,мм. Производительность автомата составляет 300 тыс. заготовок в смену.

Уменьшение трудоемкости монтажно-сборочных работ, снижение количества неправильно выполненных соединений, облегчение контроля нахождения неисправностей и ремонта достигается маркировкой проводов. Ее выполняют с помощью изменения расцветки изолированных монтажных проводов, липких лент с цифровыми или буквенными кодами, маркировочмых трубчатых бирок или путем нанесения маркировочных знаков непосредственно на изоляцию проводов. Наибольшее распространение получили два последних метода из-за высокой производительности и надежности выполнения. Маркировочные бирки

|

Рис. 12.10. Схема автомата для нарезания изоляционных трубок: 1 — диэлектрическая трубка; 2, 5 — направляющая втулка; 3 — прижимный ролик; 4, 7—шестерни; 6, 9 — подвижный и неподвижный ножи; 8 —ведущая шестерня; 10 — сменный ролик с насечкой определенной длины |

получают на автомате, аналогичном приведенному на рис. 4.10, дополнительно снабженном сменным подогревным маркировочным пуансоном, который при своем движении вдавливает краску с перематываемого рулона цветной ленты в поверхность диэлектрической трубки. Смена пуансона и ленты происходит в течение 1 мин. Оборудование для маркировки изоляция проводов строится по тому же принципу, но операция выполняется до разрезания проводов на участки (станок фирмы Artos, США). Маркировочные бирки одеваются на провод таким образом, чтобы были перекрыты обрезы изоляции на 1 ..» ... 3 мм и исключены их смещения во время эксплуатации.

Сборка жгутов в соответствии с чертежом и таблицей монтажных соединений проводится вручную, с применением электрифицированного шаблона или на станках с ЧПУ. Широкое распространение получили экономичные в изготовлении электрифицированные шаблоны, так как при этом снижается трудоемкость работы и сокращается величина возможного брака. На таких шаблонах концевые шпильки заменяются быстрозажимными кнопками, в которые монтируются светодиоды или сигнальные лампочки (зеленые), а на таблице соединений рядом с каждой трассой и на кассетнице возле кассеты с соответствующим подготовленным проводом устанавливаются контрольные лампочки красного цвета. Лампочки и зажимы коммутированы таким образом, что при включении шаблона в сеть загорается пара зеленых лампочек, обозначая место укладки, и пара красных лампочек, которые определяют тип провода и его место хранения в кассетнице. После правильной укладки и фиксации провода сигнальные лампочки первой трассы гаснут, загораются лампочки второй трассы и т. д. Контроль правильности укладки проводов проводится с пульта управления по свечению всех лампочек, расположенных у таблицы соединений.

В условиях серийного производства используется автоматическое оборудование с ЧПУ (например, станок фирмы Eiectromat, ГДР). Он предназначен для изготовления жгутов на шаблонах размером 550X1250 мм 20 проводами разных цветов диаметром по изоляции 0,5... 1,5 мм, в том числе тремя парами свитых проводов размером 2X1 мм. Автомат состоит из укладочной головки, барабана, на котором крепится шаблон, двух механизмов перемещения барабана, состоящих из шагового электродвигателя, червячной передачи и магнитного тормоза, а также системы управления, работающей от перфоленты. Точки поворота и рабочие шаги автомата определяются координатами на чертеже жгута. Для проверки составленной программы и размещения концевых и трассировочных штырей на шаблоне взамен укладочной головки укрепляется самописец, который воспроизводит рисунок жгута. В отмеченных на рисунке местах просверливаются отверстия и вставляются штыри для крепления проводов.

Перед пуском автомата бухты с проводом устанавливают на кронштейнах, а концы проводов вводят в магазин, расположенный на укладочной головке, в последовательности, определяемой программой. Перемещением магазина провод подается в укладочную головку, которая заводит его в отверстие шаблона рядом с начальным штырем и закрепляет путем навивки на этот штырь. Укладка проводов по трассе осуществляется под любым углом за счет вращательного и поперечного перемещения барабана с шаблоном. На конечном штыре происходит отрезка провода и повторение операции его закрепления. Для устранения повреждения провода укладочная головка рихтует его, а после укладки нескольких проводов в одной плоскости поднимается выше. Если на одном штыре заканчивается несколько проводов, то автомат отрезает их на различную длину и навивает на разной высоте.

Шаблон с собранным жгутом снимается с барабана и заменяется новым, а снятый поступает на вязку. Время переналадки автомата на другой тип жгута зависит от его величины и сложности. Смена шаблонов проводится за 30 с. Средняя скорость раскладки 10 м/мин. Так как жгут собран на автомате из .неподготовленных проводов, то эти операции выполняются после вязки, но с применением ручных приспособлений.

Уложенные в жгут провода, не снимая с шаблона, обвязывают нитками, лентой шириной 10...50 мм, термоусадочной пленкой, кожей или спрессовывают резиной. Шаг вязки определяется сечением монтажных проводов, числом проводов в жгуте n и его диаметром D. На криволинейных участках шаг вязки уменьшается в 1,5—2 раза. Вязку нитками осуществляют вручную или при помощи пневматических приспособлений.

Из приведенного описания ТП видно, что в условиях серийного производства возможны два варианта маршрута изготовления жгутов: 1) автоматическая подготовка проводов к монтажу и ручная сборка на шаблоне; 2) автоматическая раскладка проводов и их ручная подготовка к монтажу.

Выбор оптимальной структуры определяется из реальных условий по минимуму трудозатрат.

Далее изготовленный жгут поступает на проверку правильности монтажа и качества выполнения подготовительных операций. Сборка жгута с соединителями, переключателями и другими контактными элементами, а также укладка на каркасе конструктивов и крепление проводится аналогично с ПЛК.

ис.

4.7. Схема соединения ленточных проводов

термоусадочной паяльной муфтой

(а); загерметизированное соединение

(б)

ис.

4.7. Схема соединения ленточных проводов

термоусадочной паяльной муфтой

(а); загерметизированное соединение

(б)