- •Силовые агрегаты с двигателем камаз евро-1 ремонт и восстановление

- •1.Блок цилиндров в сборе.

- •2.Коленчатый вал

- •2.1..Коренные и шатунные подшипники, полукольца.

- •Применение вкладышей коренных подшипников коленчатого вала по категориям ремонта

- •Применение шатунных вкладышей по категориям ремонта

- •3.Поршень

- •3.1.Компрессионные кольца, маслосъемное кольцо

Силовые агрегаты с двигателем камаз евро-1 ремонт и восстановление

До истечения гарантийного срока не разбирайте двигатель (не снимайте головки цилиндров, масляный картер, не нарушайте пломбы топливного насоса высокого давления и не разбирайте его), в противном случае утрачивается право на гарантийный ремонт двигателя. При необходимости допускается заменить топливопроводы высокого и низкого давления, шланги, фильтры очистки масла, топлива и воздуха, водяной насос, вентилятор, выключатель гидромуфты, внешние крепежные детали, впускные воздухопроводы и выпускные коллекторы, водосборные трубы, форсунки, штанги толкателей, турбокомпрессоры;

Для разборки рекомендуется использовать поворотный стенд Р-770, на котором двигатель имеет возможность поворачиваться вокруг вертикальной и горизонтальной оси.

Перед установкой двигателя на стенд снимите масляный фильтр с теплообменником, вентилятор, выпускные коллекторы, кронштейны передних опор, стартер;

трущиеся поверхности деталей, кроме оговоренных особо, при сборке смазывайте моторным маслом;

при креплении деталей посредством резьбовых соединений, кроме указанных в тексте особо, обеспечьте момент затяжки по инструкции –5320-0000 012;

неметаллические прокладки для удобства сборки, при необходимости, ставьте с нанесением на одну из сопрягаемых деталей консистентной смазки. Следите, чтобы прокладки равномерно прилегали к сопрягаемым поверхностям, были плотно зажаты и не выступали за контур сопрягаемых поверхностей;

при установке резиновые уплотнительные кольца и заходные фаски сопрягаемых деталей смазывайте консистентной смазкой;

не подгибайте шпильки при надевании на них деталей.

1.Блок цилиндров в сборе.

В картерной части развала блока цилиндров прилиты направляющие толкателей клапанов.

Ближе к заднему торцу, между четвертым и восьмым цилиндрами, выполнена перепускная труба полости охлаждения для улучшения циркуляции охлаждающей жидкости. Одновременно она придает блоку еще и дополнительную жесткость.

С целью увеличения циркуляционного запаса масла, на двигатель устанавливается масляный насос увеличенной производительности. Поэтому диаметры масляных каналов в блоке цилиндров существенно увеличены.

В нижней части цилиндров заодно с блоком отлиты бобышки под форсунки охлаждения поршней.

С целью установки на блок фильтра с теплообменником на правой стороне увеличены площадки и выполнены два дополнительных крепежных отверстия, а также сливное отверстие из фильтра.

КАРТА ДЕФЕКТАЦИИ БЛОКА ЦИЛИНДРОВ.

Таблица 1.

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ | |||||||||

|

БЛОК ЦИЛИНДРОВ В СБОРЕ С КОРЕННЫМИ КРЫШКАМИ |

740.13-1002 011СБ | |||||||||

|

№ ПО КАТАЛОГУ |

НАИМЕНОВАНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ | |||||||

|

740.13-1002 015

|

Блок цилиндров |

СЧ 25 ГОСТ1412-85 |

187-241 НВ | |||||||

|

740.1005157-02 |

Болт крепления крышки подшипника коленчатого вала |

Сталь 40ХН2МА ГОСТ 4543-71

|

36,5-39,5 НRС | |||||||

|

7482.1005 158 |

Болт стяжной крепления крышки М16х6gх70 |

Сталь 40ХН2МА ОСТ 4543-71 |

31-39 НRС | |||||||

|

7482.1005 159 |

Болт стяжной крепления крышки 16-6gх95 |

Сталь 40ХН2МА ГОСТ 4543-71 |

31-39 НRС | |||||||

|

740.21 1006 037 |

Втулка промежуточных шеек распредвала |

Лента биметаллическая: сталь 080-ВГ-Т-2-К-А ТУ-4-1207-82; бронза |

Не менее 60 НRВ

Не менее 65 НRВ | |||||||

|

|

|

|

| |||||||

|

№ дефекта |

Обозначение |

ВОЗМОЖНЫЙ

ДЕФЕКТ

|

РАЗМЕРЫ, мм |

РЕКОМЕНДУЕМЫЙ СПОСОБ РЕМОНТА |

| |||||

|

номинальный |

ПРЕДЕЛЬНО ДОПУСТИМЫЙ |

| ||||||||

|

Без ремонта |

Для ремонта |

| ||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

| |||

|

1 |

А

|

Трещины, пробоины на стенках рубашки охлаждения, не выходящие на перегородки цилиндров, в количестве не более 3-х на блок, но не более 2-х на сторону |

_ |

_ |

_ |

Приварить заплату |

| |||

|

2

|

_ |

То же, выходящие на перегородки между цилиндрами

|

_ |

_ |

_ |

Браковать |

| |||

|

3 |

Б |

Трещины длиной не более 30 мм, раковины в развале и на торцах блока, не захватывающие масляные каналы блока |

_

|

_ |

_ |

Заварить |

| |||

|

4 |

В |

Трещины, сколы бобышек под болты крепления головок, не выходящие на бурт под гильзу |

_ |

_ |

_ |

Установить ввертыши на герметик |

| |||

|

5 |

Г |

Трещины и сколы перемычек между отверстиями под гильзы и болт крепления головок цилиндров и на буртиках водоотводящих отверстий глубиной не более 8 мм |

_ |

_ |

_ |

Разделка трещины или скола на всю глубину, т.е. на глубину не более 8 мм |

| |||

|

6 |

Д |

Трещины по бурту под гильзу по глубине окружности |

_ |

1/3 длины окружности |

_ |

Браковать |

| |||

|

7 |

_ |

Трещины и сколы резьбовых бобышек |

_ |

_ |

_ |

1.Поставить ввертыш 2.Наплавить |

| |||

|

8 |

Е |

Трещины в перегородках между цилиндрами на поверхности прилегания головок, не выходящая на нижнее посадочное место гильзы |

_ |

_ |

_ |

Конец трещины засверлить диаметром 3-4 мм. Трещину заполнить колеющим составом под давлением и стянуть болтом. |

| |||

|

9 |

Ж |

Трещина по бобышке болта крепления крышки подшипника коленчатого вала |

_ |

_ |

- |

Место окончания трещины засверлить, установить резьбовую вставку или ввертыш |

| |||

|

10 |

И |

Трещина по масляному каналу, выходящая на постель коленчатого вала |

_ |

_ |

до 30 мм |

Место окончания трещины засверлить, установить резьбовую втулку на герметик |

| |||

|

11 |

К |

Трещины, обломы, срыв резьбы на поверхности крепления масляного насоса и на поверхности прилегания поддона |

_ |

_ |

_ |

Заварить, зачистить заподлицо, сверлить отверстия, нарезать резьбу |

| |||

|

12 |

Л |

Сколы по технологическим отверстиям глубиной не более 15 мм по дуге не более 90 градусов, не выходящие на поверхность прилегания прокладки поддона |

_ |

_ |

_ |

Зачистить кромке скола |

| |||

|

М |

Сколы бобышек под установочные штифты передней крышки и картер маховика |

_ |

_ |

_ |

| |||||

|

13 |

Н |

Кавитационное разрушение в зоне крепления водяного насоса: -без пробоины.

-с пробоиной

|

_ |

|

|

1) Заполнить кавитационные полости клеевым составом,

2) расточить, установить чашечную заглушку, 3) заварить

|

| |||

|

14 |

О |

Раковины, коррозия на плоскостям прилегания головок цилиндров: |

|

|

|

1. Заварить 2. Установить втулку |

| |||

|

П |

-коррозия паро-водоотводящих отверстий не более 1,5 мм (3 отв.) на сторону от номинального расположения |

|

|

|

| |||||

|

|

Р |

-в местах прилегания уплотняющих выступов прокладки головки |

_ |

_ |

_ |

Заварить |

| |||

|

С |

-вне мест прилегания уплотняющих выступов прокладки головки |

_ |

_ |

_ |

Зачистить |

| ||||

|

15 |

Т |

Кавитационные разрушения в зоне нижнего посадочного места пояса гильзы цилиндра, не выходящие в канавки |

Ø134+0,04 |

_ |

_ |

1. Заварить с установкой шаблона 2. Восстановить эпоксидной композицией |

| |||

|

16 |

У |

Износ, задир, прижог постелей коренных подшипников: -не более Ø100,3 мм |

Ø100+0,03 |

Ø100 |

_ |

1. Обработать в ремонтный размер Ø100,5+0,04 |

| |||

|

-более Ø100,3 |

_ |

_ |

Ø100,3 |

1. Расточить в размер Ø104 мм, приварить промежуточные вкладыши |

| |||||

|

17 |

Ф |

Износ, задир втулок распределительного вала |

Ø60+0,04 |

_ |

_ |

Заменить втулки, с последующей расточкой в блоке |

| |||

|

18 |

Ш |

Износ, задир поверхностей под упорные полукольца |

28-0,021 |

27,97 |

_ |

1. Обработать торцы в ремонтный размер 27,4 –0,021 мм 2. При глубоком провороте: занизить ширину постели, заплавить, расточить в размер 28 –0,021 мм. |

| |||

|

19 |

Щ |

Смятие (скол) на грани паза под «усик» |

14+0,07

|

14,1 |

_ |

Подварить, зачистить в размер 14 +0,2 мм |

| |||

|

20 |

|

Залом шпилек, износ, срыв резьбы в разных местах |

_ |

_ |

_ |

Удалить шпильку, установить ввертыш или резьбовую вставку |

| |||

|

21 |

Э |

Срыв резьбы под рым-болт, скол или трещина на бобышке |

_ |

_ |

_ |

Резьбу заглушить (забить, заварить). При сборке двигателя установить грузовой кронштейн под болты крепления головки цилиндров: дет.№740.1002 053-рым; дет.№740.1002 058- болт-1 шт. |

| |||

Основой качественного ремонта служит тщательная дефектовка: осмотр внешний, проверка состояния резьб, замеры посадочных и сопрягаемых поверхностей с пометкой краской мест, подлежащих ремонту.

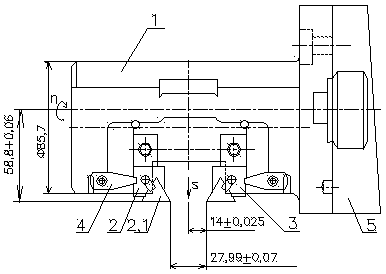

На всех блоках, бывших в эксплуатации, заменяются втулки под промежуточные опоры распредвала. У большинства блоков требуется расточка постелей коренных подшипников, которая производится в приспособлении, изображенном на рис.2.

При износе коренных постелей более чем на Ø100,3 мм восстановить их расточкой в ремонтный размер не удается. Тогда постели с глубоким проворотом вкладышей растачиваются в размер Ø104+0,03 мм. В подготовленные постели устанавливаются промежуточные вкладыши с поджатием перед сваркой усилием порядка 50 кН (5000 кГс) и привариваются в соответствии с рис.3.

Далее постель растачивается в размер Ø100+0,03 мм при установке крышек 740.1005 152/140 номинального размера или в размер Ø100,5+0,03 мм при установке ремонтных крышек. Выступание торцев Т промежуточных вкладышей под плоскостью разъема не допускается.

РИС. 1. ДЕФЕКТЫ БЛОКА ЦИЛИНДРОВ

РИС. 2. ПРИСПОСОБЛЕНИЕ ДЛЯ РАСТОЧКИ ПОСТЕЛЕЙ КОРЕННЫХ ПОДШИПНИКОВ И ОПОР РАСПРЕДЕЛИТЕЛЬНОГО ВАЛА:

1 – основание, 2 – плита задняя, 3, 4 – прихваты, 5 – борштанга для расточки постелей распределительного вала, 6 – борштанга для расточки постелей коренных подшипников, 7 – плита передняя, 8,10 – штыри, 9 – пластина для базирования блока

РИС. 3. СХЕМА ПРИВАРКИ ПРОМЕЖУТОЧНЫХ ВКЛАДЫШЕЙ:

1 – основание постелей, 2 – промежуточных вкладышей, 3 – торец пятой постели, Д – диаметр расточки

В случае глубокого проворота упорных полуколец необходимо восстановление торцев наплавкой. Для исключения выхода резца при окончательной расточкой в зону отбеленного чугуна следует предварительного расточить торцы 5-й постели до размера 25…26 мм, а диаметр проточки увеличить со 126 до 130 мм, после этого наплавить торцы самофлюсующейся проволокой ПАНЧ-11 Ø1,2 мм. ТУ4821-593-55 при силе тока I= 100 – 100А и напряжения Uд =16 – 18 В, защитив постели медной оправкой, а линию разъема блока и крышки подшипника – медной пластиной.

Наплавку производить короткими участками длиной 30 – 50 мм с проковкой каждого участка сразу после обрыва дуги. Затем наплавленные поверхности зачистить заподлицо с торцами шлифмашинкой ИП 2003 А абразивным кругом ПП63х20х20 марки 53С50НСГ2БУ ГОСТ23182-78. Для расточки торцев 5-й коренной постели под упорные полукольца с обеих сторон одновременно необходима специальная резцовая головка (рис.4).

РИС. 4. СХЕМА РЕЗЦОВОЙ ГОЛОВКИ ДЛЯ РАСТОЧКИ ТОРЦЕВ 5-Й КОРЕННОЙ ПОСТЕЛИ: 1 – корпус резцовой головки, 2 и 3 – державки резцов, 2.1 – твердосплавная пластина, 4 – прихват резца, 5 – шпиндель.

Такой метод восстановления позволяет получить номинальные размеры как по длине постели, так и по диаметру 126 мм. Однако на практике в большинстве случаев проворот бывает только снаружи, что значительно упрощает восстановление.

Очень часто наблюдается скол (смятие) замка на 5-й крышке. Для восстановления крышка снимается с блока, скол наваривается проволокой ПАНЧ-11 и затем зачищается шлифмашинкой с кругом ПП60х6 марки 38А-25НТ2БУ. (Заменить крышку 5- коренной опоры не допускается).

Значительное место среди дефектов блока цилиндров занимают разного рода трещины и кавитационные разрушения, показанные на рис.1. Кавитационные разрушения нижних посадочных буртов под гильзу восстанавливают наплавкой проволокой ПАНЧ-11, используя медную закладку в канавки с последующей зачисткой наплавленных мест шлифмашинкой.

Восстановление зоны установки водяного насоса производится двумя методами в зависимости от степени разрушения. Если плоскостью крепления водяного насоса образовались полости глубиной более 0,5 мм и более, местами выходящие на плоскость прилегания водяного насоса, такой блок целесообразно восстановить заполнением полостей клеем из группы эсмино-аминных составов, используя фторопластовую оправку Ø115,5 мм, антиадгезионную к этим клеям. После полимеризации состава в течение суток оправка вынимается. Значительно сложнее восстановление блока с уже использовавшейся пробоиной в зоне крепления водяного насоса. Такой блок устанавливается в приспособление горизонтально-расточного станка, сверлится отверстие Ø50 мм. на проход по центру зоны, растачивается в несколько проходов до Ø116+0,07 мм., растачивается заходная фаска 1,5х30º мм. Далее в подготовленное отверстие, смазанное компаудом №2 ИГ37.104.35.004-76, запрессовывается заглушка, изготовленная из ленты 08-М-НТ-3-0-3х170 ГОСТ503-71 или точением из стального прутка.

Для восстановления трещин на перегородках между 2-м, 3-м, 6-м и 7-м цилиндрами необходимо определить место окончания трещины с помощью керосина и мела, засверлить концы трещин сверлом Ø3…4 мм угловой пневмодрелью. Затем сверлится отверстие Ø8,7 мм перпендикулярно трещине на глубину 125 мм (рис.5), затем отверстие рассверливается до Ø10,7 мм на глубину L+3 мм, где L –расстояние от стенки до трещины. Далее цекуется площадка Ø26 мм на глубину 2±0,5 мм под головку болта и нарезается резьба М10х1,25-6g за трещиной, нарезается резьба М12х1,25–6g глубиной 20±2 мм. Далее подготовленная под стяжной болт полость наполняется клеем из группы эсмино-аминных составов и технологическим болтом М12 клей вдавливается до выступания из трещины. После удаления технологического болта заворачивается болт М10х1,25 с крутящим моментом 60…70Нм. Блок с трещиной на перегородках между 1 и 2, 3 и 4, 5 и 6, 7 и 8 цилиндрами необходимо восстанавливать со стороны развала, т.е. со стороны штанговой полости (см. рис.5, Б-Б). При этом добавляется ряд операций, связанных со сверлением плоскости развала и установкой впоследствии заглушки.

Трещины на постели, переходящая в масляный канал, как правило, образуется при повороте коренных вкладышей. Дефектный канал рассверливается до Ø10,7 мм на глубину трещины, нарезается резьба М12х1,25-6Н, заворачивается резьбовая втулка с внутренним отверстием Ø7 мм до упора на клей эсмино-аминной группы, выступающая часть втулки высверливается и зачищается круглым напильником. Через сутки производится испытание на герметичность масляного канала.

При восстановлении блоков с трещиной по маслоканалу, выходящей в отверстие под втулки распределительного вала, через развал блока сверлится отверстие Ø14 мм до выхода в отверстие под втулку. При этом необходимо выдержать от торца блока размер 180±0,2 мм для отверстия №4, размер 334±0,2 мм для отверстия №3, размер 488±0,02 мм для отверстия №2. Отверстие в развале затем глушится резьбовой пробкой. Испытание на герметичность маслоканалов обязательно.

Блоки с трещинами, выходящими в штанговую полость, не восстанавливаются.На бобышке блока под болт крепления крышки подшипника допускаются для ремонта трещины длиной 40 мм со стороны центральной масляной магистрали и не более 50 мм с противоположной стороны. Соответственно резьбовые ввертыши должны быть не более 50 и 60 мм.

РИС. 5. РЕМОНТ ТРЕЩИН НА ПЕРЕГОРОДКЕ МЕЖДУ ЦИЛИНДРАМИ:

1 – блок, 2 – стяжной болт, 3 – технологическая пробка.