механика zip / 3_натяг

.doc20. Соединения с натягом: достоинства и недостатки, область применения. Способы получения соединений с натягом. Принцип работы (передачи нагрузки) соединения с натягом.

Соединения деталей с натягом — это соединения, в которых детали удерживаются силами трения. Силы трения обусловлены созданием распределенной нормальной нагрузки (давления) на сопряженных поверхностях соединяемых деталей. Величина нормальной нагрузки зависит от величины натяга. Натяг — это разность размеров охватываемой и охватывающей деталей. Посадочный размер охватываемой детали делают несколько больше посадочного размера охватывающей детали. После сборки посадочный размер деталей становится общим, при этом посадочный размер охватывающей детали в результате упругих деформаций увеличивается, а охватываемой — уменьшается.

Передача соединением нагрузок (сил, моментов) осуществляется за счет сил трения (сцепления), действующих на поверхности контакта деталей. Наиболее часто встречаются соединения деталей по цилиндрическим или коническим поверхностям.

Эти соединения применяют для установки на валы зубчатых колес, колец подшипников качения и других деталей. Соединения с натягом также применяют для изготовления сложных составных деталей (коленчатые валы, составные зубчатые и червячные колеса и др.). Соединяемые детали могут быть изготовлены из одинаковых или разных материалов.

Достоинства соединений: достаточно простая технология получения соединения; хорошее центрирование соединяемых деталей; способность воспринимать значительные динамические нагрузки, удары, колебания.

Недостатки: большое рассеяние прочности соединения среди одной партии в связи с разбросом действительных размеров сопрягаемых поверхностей деталей в пределах их полей допусков и значений коэффициента трения; снижение усталостной прочности валов в зоне посадки вследствие концентрации напряжений; трудности неразрушающего контроля прочности соединения; сложность сборки и разборки при больших натягах и размерах соединяемых деталей; возможность повреждения посадочных поверхностей при разборке.

Различают следующие способы получения соединения с натягом:

Запрессовка — простейший способ, при наличии необходимого оборудования обеспечивающий возможность контроля за нагрузкой отдельного соединения путем измерения силы запрессовки. Однако при запрессовке существует опасность повреждения посадочных поверхностей, кроме того, снижается коэффициент трения (сцепления) из-за сглаживания микронеровностей на поверхности контакта.

Нагрев охватывающей детали — технологически отработанный способ, обеспечивающий высокий коэффициент трения (сцепления) и, как следствие, повышение нагрузочной способности соединения в 1,5 раза по сравнению с запрессовкой, так как отсутствует сглаживание микронеровностей на поверхности контакта. Однако контроль нагрузочной способности такого соединения затруднен.

Охлаждение охватываемой детали применяют для установки с натягом небольших деталей в крупные детали (корпуса машин, станины); по свойствам этот способ аналогичен нагреву охватывающей детали.

Гидрозапрессовка — нагнетание масла под давлением в зону контакта через сверления в валу, что значительно (в 10— 15 раз) снижает необходимую силу запрессовки и распрессовки и уменьшает опасность задира посадочных поверхностей; наиболее эффективен этот способ при больших диаметрах посадки и в соединениях по конической поверхности.

21. Расчет соединений с натягом, нагруженных осевой силой, крутящим моментом и силой, действующей совместно с моментом.

При нагружении осевой силой:

Условие несдвигаемости -

![]() и, вводя коэффициент запаса s, получаем:

и, вводя коэффициент запаса s, получаем:

![]()

При нагружении крутящим моментом:

Условие несдвигаемости

![]() ,

и, вводя коэффициент запаса s, получаем:

,

и, вводя коэффициент запаса s, получаем:

![]()

При одновременном нагружении крутящим

моментом и осевой силой расчет ведут

приближенно по равнодействующей силе

от окружной силы

![]() и осевой силы,

и осевой силы,

![]() .

.

Тогда потребное давление будет

22. Связь давления на контактной поверхности с расчетным натягом соединения.

Для определения напряжений и деформаций толстостенных труб, нагруженных внутренним и внешним давлением, в курсе «Сопротивление материалов» рассмотрено решение задачи Ламе. Это решение получено с допущениями: длина трубы существенно больше ее радиуса (рассмотрена плоская задача), материал трубы однороден, поверхности контакта идеально гладкие. Однако наличие шероховатостей на поверхностях реальных деталей оказывает существенное влияние на величину расчетного натяга N. Используя решение Ламе для расчета соединений с натягом, получают связь натяга N с давлением р на поверхности стыка деталей

![]()

Где N – расчетный натяг, мкм, C1 и C2 – коэффициенты.

Где d – посадочный диаметр соединения, d1 – диаметр отверстия в охватываемой детали, d2 – наружний диаметр охватывающей детали, E1, E2, μ1, μ2 – соответственно модули упругости и коэффициенты Пуассона.

23. Понятие расчетного и измеренного натяга. Влияние микронеровностей на нагрузочную способность соединения.

Различают измеряемый по вершинам

микронеровностей натяг Nиmin и

расчетный натяг Nmin, которые связаны

зависимостью

![]()

Поправка U учитывает обмятие (сглаживание) микронеровностей при сборке

![]()

Соответственно для получения необходимого натяга Nиmin необходимо учесть сглаживание микронеровностей поверхности, а Nmin берется из формулы Ламе:

![]()

Существует ГОСТ на шероховатость, учитывающий величины неровностей, в зависимости от обрабатывающего инструмента.

24. Требуемая сила запрессовки. Требуемая температура нагрева охватывающей (охлаждения охватываемой) детали, для обеспечения свободной сборки соединения.

Сила, необходимая при сборке запрессовкой,

определяется по зависимости,![]() где pmax – давление, соответствующее

возможному максимальному натягу Nстmax.

где pmax – давление, соответствующее

возможному максимальному натягу Nстmax.

Температура нагрева охватывающей детали при тепловой сборке:

![]()

Температура охлаждения охватываемой детали при сборке охлаждением:

![]()

Δз – зазор, необходимый для обеспечения легкости сборки, α – коэфф. теплового расширения.

25. Напряженное состояние деталей в соединении с натягом. Проверка прочности.

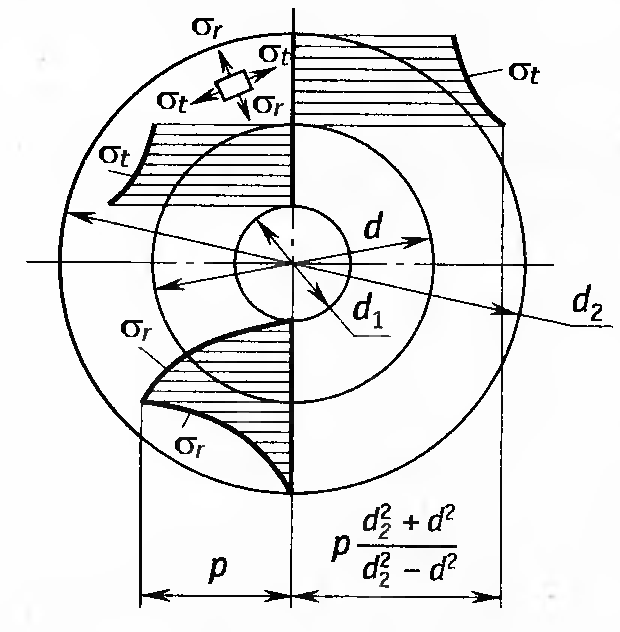

После сборки соединения на посадочной поверхности деталей возникает нормальное к поверхности контакта давление, которое равномерно распределено по поверхности сопряжения и является внешней нагрузкой. Приближенно детали соединения (валы и ступицы) относят к толстостенным трубам, нагруженным внешним и внутренним давлением. Торцы труб свободны от нагрузок, поэтому поперечные сечения остаются плоскими. При таких допущениях напряжения в деталях соединений с натягом можно определять по формулам. Эпюры распределения в поперечном сечении деталей соединения нормальных окружных напряжений σt и нормальных радиальных напряжений σr согласно решению Ламе имеют вид, показанный на рис. Наибольшие напряжения σr действуют на поверхности сопряжения деталей, а наибольшие напряжения σt действуют на внутренней поверхности охватывающей детали (ступицы):

![]()

Если детали изготовлены из одинаковых материалов, обычно более слабым элементом оказывается охватывающая деталь. Ее рассчитывают на прочность. Для стандартной посадки, подобранной по нагрузочной способности соединения, находят Nстmax. Вводя поправку U, находят максимальный расчетный натяг

![]()

Используя формулу Ламэ находят:

и тогда

и тогда

![]()

Наибольшие эквивалентные напряжения по теории прочности максимальных касательных напряжений

Напряжения не должны превышать предел текучести материала охватывающей детали, в таком случае

![]()