- •1. Введение

- •1.1Устройство и основные элементы пластинчатых конвейеров

- •2. Предварительный расчет

- •2.1 Определение основных параметров пластинчатых конвейеров

- •2.2 Тяговый расчёт

- •3. Окончательный расчет элементов конвейера.

- •4.Расчёт приводной звездочки

- •5.Расчет натяжного устройства.

- •6.Расчет вала и подбор подшипников.

- •Литература

1. Введение

Пластинчатые конвейеры служат для перемещения массовых насыпных и штучных грузов в горизонтальном и наклонном направлениях и используются в горнорудной, угольной, химической промышленности, машиностроении, энергетике и др. Пластинчатые конвейеры перемещают крупнокусковые, тяжелые и горячие материалы, кусковые абразивные грузы с острыми краями, крупногабаритные и тяжелые штучные грузы.

Пластинчатые конвейеры применяют на различных складах, погрузочно-разгрузочных и упаковочных пунктах, для подачи штучных грузов в жесткой и мягкой таре, на технологических участках, где одновременно с транспортированием грузы-изделия подвергают технологическим операциям – сборке, охлаждению, промывке, сушке, сортировке, термообработке и т. д.

Бесконечная замкнутая в вертикальной плоскости ходовая часть пластинчатого конвейера состоит из несущего на себе груз пластинчатого настила, прикрепленного к тяговому элементу, состоящему из одной или двух тяговых цепей.

Ходовая часть огибает концевые (приводную и натяжную) звездочки и в средней части поддерживается направляющими шинами или стационарными роликами, установленными на раме станины.

Привод редукторного типа устанавливают в головной части пластинчатого конвейера; на установках большой протяженности используют два привода – один в головной и другой (примерно половинной мощности) в хвостовой части конвейера. На мощных и длинных пластинчатых конвейерах для возможности бесперегрузочного транспортирования устанавливают промежуточные приводы гусеничного типа.

Натяжные устройства пластинчатых конвейеров применяются преимущественно винтовые жесткие. В тяжело нагруженных конвейерах с длиннозвенными пластинчатыми тяговыми цепями при скоростях движения выше 0,25 м/с устанавливают пружинно-винтовые натяжные устройства, компенсирующие динамические изменения натяжения. Загрузка пластинчатых конвейеров осуществляется в хвостовой или средней части конвейера (при нескольких погрузочных пунктах), разгрузка – с головной звездочки в конечном пункте вручную или автоматически в зависимости от типа и массы груза.

1.1Устройство и основные элементы пластинчатых конвейеров

Пластинчатые конвейеры имеют горизонтальную, наклонную, горизон-

тально-наклонную и сложную комбинированную трассы и перемещают грузы на настиле, образованном из отдельных пластин, неподвижно прикрепленных к гибкому тяговому элементу или составляющих одно целое с ним.

Наиболее широкое применение получили пластинчатые конвейеры общего назначения – стационарные вертикально замкнутые конвейеры с прямолинейными трассами.

К преимуществам пластинчатых конвейеров по сравнению с ленточными относятся: возможность транспортирования тяжелых крупнокусковых, остро- кромочных и горячих грузов; спокойный и бесшумный ход; возможность загрузки без применения питателей; большая протяженность трассы с наклонными участ- ками; обеспечение бесперегрузочного транспортирования; возможность установ-ки промежуточных приводов; высокая производительность.

Недостатками пластинчатых конвейеров являются: большая масса настила и цепей и их высокая стоимость; наличие большого количества шарниров цепей.

Основными параметрами пластинчатых конвейеров являются ширина

настила: 400, 500, 650, 800, 1000, 1200, 1400 и 1600 мм; число зубьев звездочек: 6, 7, 8, 9, 10, 11, 12 и 13; скорость перемещения: 0,01; 0,04; 0,05; 0,1; 0,16; 0,2; 0,25; 0,4; 0,5; 0,63; 0,8; 1,0 м/с.

Угол наклона полотна пластинчатого конвейера β составляет 35° и более. Он зависит от вида транспортируемого груза и типа настила, обычно принимают угол наклона конвейера β ≤ φ – 5є (φ – угол естественного откоса груза в движении).

При транспортировании штучных грузов максимальный угол наклона определяется из условия: линия действия силы тяжести G груза должна находиться внутри контура, ограниченного соседними ребрами настила

Рис. 1. Схема расположения груза

на пластинчатом конвейере со сложной трассой

Рис. 2. Пластинчатый конвейер: а – общий вид, б – схема трассы конвейера;

1 – электродвигатель; 2 – редуктор; 3 – соединительная муфта; 4 – приводные звездочки;

5 – настил; 6 – натяжное устройство; 7 – натяжные звездочки; 8 – тяговая цепь

При транспортировании штучных грузов и наличии на настиле поперечных грузоудерживающих планок угол наклона конвейера может быть увеличен до 60є.

Пластинчатый конвейер (рис. 2) имеет станину, по концам которой установлены две звездочки – приводная 4 и натяжная 7 с натяжным устройством 6. Бесконечный настил 5, состоящий из отдельных пластин, прикреплен к ходовой части, состоящей из одной или двух тяговых цепей 8, которые огибают концевые звездочки и находятся в зацеплении с их зубьями.

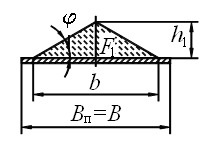

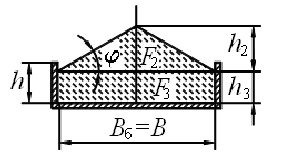

Грузонесущим элементом пластинчатых конвейеров является настил, который выполняется с бортами или без бортов и отличается большим разнообразием конструктивных исполнений и форм в зависимости от вида транспортируемого груза. Основные типы настилов показаны на рис. 3.

Основными размерами настила являются его ширина В и высота бортов h (рис. 3). Нормальный ряд ширины настила 400, 500, 650, 800, 1000, 1200, 1400, 1600 мм; высота бортов 80, 100, 125, 160, 200, 250, 315, 355, 400, 450 и 500 мм.

Тяговым элементом пластинчатого конвейера служат пластинчатые цепи (ГОСТ 588–81) следующих типов:

ПВ – пластинчатые втулочные;

ПВР – пластинчатые втулочно-роликовые;

ПВК – пластинчатые втулочно-катковые с гладкими катками;

ПВКГ – пластинчатые втулочно-катковые с гребнями на катках;

ПВКП – пластинчатые втулочно-катковые с подшипниками качения у катков.

а б в

Рис. 3. Типы настилов:

а – безбортовой; б – с подвижными бортами; в – с неподвижными бортами

В качестве тягового элемента могут быть использованы втулочные, роликовые (ГОСТ 588–81) и круглозвенные цепи. Большинство конвейеров имеет две тяговые цепи, и только легкие конвейеры шириной до 400 мм имеют одну цепь.

Для конвейеров с плоскими настилами для штучных грузов применяют цепи с меньшими шагами, что позволяет снизить высоту конвейера и обеспечить большее удобство погрузочно-разгрузочных работ.

Наиболее широкое применение для стационарных пластинчатых конвейеров получили втулочно-катковые цепи с гребнями (ребордами) на катках, которые служат опорными элементами, воспринимающими нагрузку от транспортируемого груза и ходовой части конвейера.

Пластинчатые конвейеры общего назначения обычно имеют один привод, расположенный в головной части. На пластинчатых конвейерах устанавливают угловой или прямолинейный (гусеничный) привод, который состоит из приводных звездочек, передаточного механизма и электродвигателя.

В конвейерах с наклонной или комбинированной трассой, у которых возможно самопроизвольное движение ходовой части при случайном отключении электродвигателя или нарушении кинематической связи в передаточном механизме, устанавливают стопорное или тормозное устройство (храповый механизм или электромагнитный тормоз).

Синхронизация работы нескольких приводных устройств, установленных на одном конвейере, обеспечивается при малых скоростях применением электродвигателей с повышенным скольжением, при высоких скоростях (более 0,5 м/с) – применением специальных гидромуфт.

Передаточным механизмом привода служит один редуктор или редуктор с зубчатой или цепной передачей. На мощных и протяженных конвейерах устанавливают несколько приводов.

Натяжное устройство (НУ) конвейеров – винтовое или пружинно-винтовое устанавливают на концевых звездочках. Ход натяжного устройства принимают обычно 200–1000 мм в зависимости от шага tц тяговой цепи.

Натяжные устройства выполняют с вращающимися и невращающимися осями; в первом случае для компенсации возможного перекоса тяговых цепей одну из натяжных звездочек устанавливают на оси на шпонке, другую свободно, что дает ей возможность самоустанавливаться.

Невращающиеся оси применяют обычно в пружинно-винтовых натяжных устройствах, так как возможные при этом перекосы не влияют на вращение звездочек.

Опорные конструкции или станины пластинчатых конвейеров выполняют в виде металлических сварных из стандартных прокатных профилей рам, среднюю часть изготавливают в виде отдельных секций металлоконструкции длиной 4–6 м.