6.3.3 Работа пользователя в Расчетной Среде

Подготовка природного газа к транспортировке

Перекачка природного газа (смеси углеводородов С1-С4) на большие расстояния осуществляется под высоким давлением. Значительная степень сжатия создает предпосылки для образования конденсата в трубопроводе, что недопустимо, и накладывает на качество газа ограничение: точка росы при давлении 55 бар должна быть не выше -100С. Сырой природный газ этому требованию не удовлетворяет, поэтому перед транспортировкой он подвергается осушке (частичному выделению углеводородов С3-С4).

Процесс проводят в два этапа. Сначала

сырой газ с температурой

и

давлением

и

давлением направляют в первичный сепаратор, где

отделяют конденсат. Паровую фазу

охлаждают в холодильнике до температуры

направляют в первичный сепаратор, где

отделяют конденсат. Паровую фазу

охлаждают в холодильнике до температуры и направляют во второй сепаратор для

повторного отделения конденсата.

Осушенный газ сжимают до давления 55 бар

и направляют в магистральный трубопровод.

и направляют во второй сепаратор для

повторного отделения конденсата.

Осушенный газ сжимают до давления 55 бар

и направляют в магистральный трубопровод.

Точка росы осушенного газа зависит от состава сырья и режима осушки, исходные данные приведены ниже. Состав сырого газа (мольн. доли): метан 0.59, этан 0.22, пропан 0.095, изобутан 0.035, н-бутан 0.04, азот 0.01, СО20.01. Расход 11655 Нм3/час.Р1от 3500 до 4500 кПа, гидравлическое сопротивление холодильника 100 кПа.Т1=-100С,Т2от -250С до -100С. Целью исследования является построение в фазовой плоскостиР1-Т2предельной рабочей зависимостиТросы(Р1,Т2)=-100С.

В Среде Базисасоздайте рабочий список компонентов новой задачи и выберите термодинамический пакет, затем перейдите вРасчетную Среду.

Топология химико-технологической схемы задается с помощью PFD(ProcessFlowDiagram)

С помощью правой клавиши мыши переместите на экран Материальный поток (Рис. 6.19). Откройте окно потока (выделите объект наPFDи дважды нажмите левую клавишу мыши). В пунктеCompositionзадайте состав сырого газа, а в пунктеConditionsтемпературу, давление и расход. Нужные единицы измерения можно выбрать в выпадающем меню.

Рис. 6.19 – Задание параметров материального потока

Добавьте в технологическую схему сепаратор, откройте окно аппарата и укажите имена входящего и выходящих потоков (Рис. 6.20).

Рис. 6.20 – Задание параметров первого сепаратора

Добавьте холодильник, задайте его параметры и связи (Рис. 6.21).

Рис. 6.21 – Задание параметров холодильника

Задайте температуру после холодильника (в окне потока 4 или в окне холодильника - Рис. 6.22), добавьте в схему второй сепаратор.

Рис. 6.22 – Задание температуры после холодильника

Добавьте остальные элементы технологической схемы. Для конечного потока (транспортируемого газа) задайте давление и долю паровой фазы - 0.99999 для начала конденсации (Рис. 6.23). Вычисленная температура потока соответствует искомой точке росы транспортируемого газа.

Рис. 6.23 – Расчет точки росы транспортируемого газа

Теперь необходимо так подобрать

температуру потока 4, чтобы точка росы

осушенного газа равнялась -100С.

Для автоматизации этой процедуры

воспользуйтесь математическим модулемAdjust–Подбор(Рис.

6.24).

Рис. 6.24 – Добавление к схеме математической операции подбор

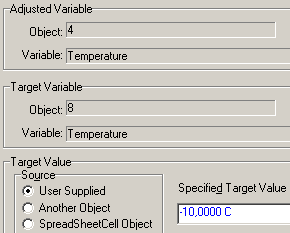

Откройте окно операции и в пункте Adjusted Variable–Подбираемая Переменнаянажмите кнопкуSelect Var… - Выбор Переменной(Рис. 6.25). В открывшемся окне выберите объект (поток 4) и интересующий параметр этого объекта (температура).

Рис. 6.25 – Выбор

независимой переменной операции Подбор

Аналогичным образом опишите целевую переменную (температура потока 8) и задайте требуемое значение -100С. Затем перейдите на закладкуParametersи задайте параметры вычислительного процесса (Рис. 6.26).

Рис. 6.26 – Задание параметров операции Подбор

Итоговый вид модели и результаты расчетов приведены на рисунке 6.27.

Рис. 6.27 – Окончательная модель и результаты работы операции Подбор

Для построения зависимости Тросы(Р1,Т2)=-100С необходимо провести серию таких подборов при различных значениях давленияР1 (Рис. 6.28). Процесс можно автоматизировать с помощью встроенного модуля системы.

Рис. 6.28 – Результаты расчетного исследования

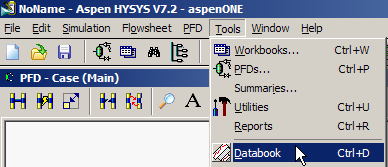

На главной панели системы выберите режим Tools– Инструменты,в выпадающем меню отметьте вариантDatabook – Книга данных (Рис. 6.29).

Рис. 6.29 – Вызов Книги данных

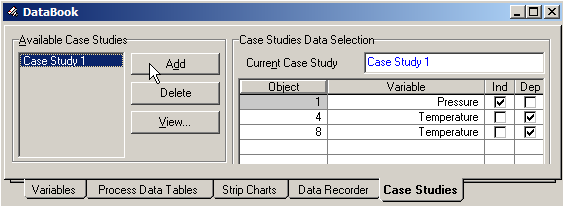

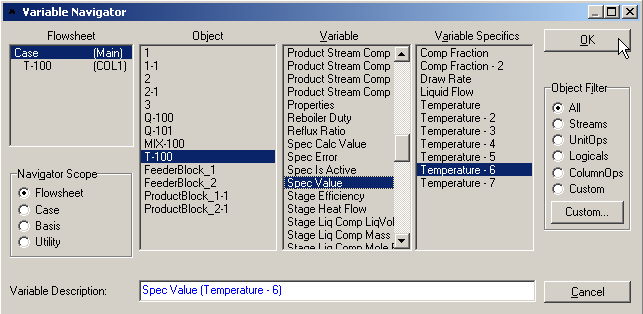

На закладке Variablesнажмите кнопкуInsertиcпомощью навигатора переменных выберите переменные расчетного исследования (Рис. 6.30).

Рис. 6.30 – Выбор переменных расчетного исследования

На закладке Case Studies – Расчетное Исследованиенажмите кнопкуAddи отметьте независимые (Ind) и зависимые (Dep) переменные расчетного исследования (Рис. 6.31).

Рис. 6.31 – Создание нового расчетного исследования

Нажмите кнопку View… -Просмотр. Задайте начальное и конечное значения, а также шаг приращения независимой переменной (Рис. 6.32). Количество вариантов расчета отобразится в окнеNumber of States. Нажмите кнопкуStart. Для просмотра результатов нажмите кнопкуResultsи выберите графическую (Graph – Рис. 6.28) или табличную (Transport Table – Рис. 6.32) форму представления. Табличные данные можно обычным способом (Ctrl+C,Ctrl+V) скопировать в буфер и вставить в файлMSOfficeExcel.

Рис. 6.32 – Задание параметров цикла, просмотр результатов расчета

Решение задачи об осушке природного газа на этом закончено.

Сравнение вариантов схемы процесса окисления диоксида серы

Сырьем процесса служит газовая смесь SO2,O2,N2. Процесс окисления диоксида серы описывается реакцией:

.

.

Реакция экзотермическая с большим тепловым эффектом, осуществляется в многополочном каталитическом реакторе в диапазоне температур 410-5900С. Поток с выхода последней полки направляют на абсорбцию, где выделяютSO3, а остальные газы сбрасывают в атмосферу. Степень превращенияSO2регламентируется на уровне 0,99-0,995 исходя из санитарных норм.

В рамках данного исследования каждую полку будем рассматривать как адиабатический реактор идеального вытеснения, а состав газа на выходе с полки считать равновесным. Последнее реализуется при использовании больших объемов катализатора. Между полками газовый поток охлаждают для смещения равновесия в сторону образования целевого компонента. Одним из возможных вариантов интенсификации процесса является использование дополнительной ступени абсорбции SO3между полками реактора. Оценка целесообразности такой модификации схемы процесса и является целью проводимых исследований.

Исходные данные. Сырье: SO20.08,O20.09,N20.83 (доли мольные), расход 100000 нм3/час. Температуры входа: на 1-ую полку 4100С, на другие 4250С. Давление 150кПа (гидравлическими сопротивлениями пренебречь).

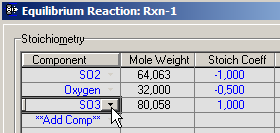

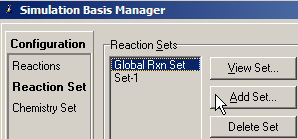

В Среде Базисасформируйте рабочий список компонентов, выберите термодинамический пакет, на закладкеReactionsперейдите в пунктReactions и нажмите кнопкуAdd Rxn -Добавить реакцию (рисунок 6.33).В выпадающем окне выберите тип реакцииEquilibrium–Равновеснаяи нажмите кнопкуAdd Reaction.

Рис. 6.33 – Добавление равновесной химической реакции

В открывшемся окне укажите компоненты, участвующие в реакции, и их стехиометрические коэффициенты (рисунок 6.34). Перейдите к пункту Reaction Set – Набор реакцийи нажмите кнопкуAdd Set.

Рис. 6.34 – Создание набора реакций

В открывшемся окне отметьте в списке Active Listте реакции, которые нужно включить в наборSet-1. Затем нажмите кнопкуAdd to FP – Добавить набор к термодинамическому пакету (рисунок 35) и в новом открывшемся окне еще раз подтвердите это указание.

Рис. 6.35 – Добавление набора реакций к термодинамическому пакету

Перейдите в Расчетную Среду, создайте сырьевой поток и задайте его параметры. Добавьте в схему равновесный реактор (рисунок 6.36) и в его окне на закладкеReactionsукажите набор реакций (Set-1). Выходящий из реактора поток 2 соответствует паровой, а поток 3 – жидкой фазе (в данной задаче расход потока 3 равен 0, поскольку жидкая фаза отсутствует).

Рис. 6.36 – Добавление в схему равновесного реактора

Сформируйте исходный вариант технологической схемы и добавьте на графический экран Электронную таблицу(рисунок 6.37).

Рис. 6.37 – Исходный вариант технологической схемы

В окне Таблицыперейдите на закладкуSpreadSheet. Наведите курсор на ячейку А1, правой клавишей мыши откройте контекстное меню и отметьте режимImport Variable.Используя навигатор переменных, укажите параметр: мольный расходSO2в потоке 1 (рис 6.38). Также импортируйте в таблицу расходыSO2и температуры на выходах с полок реактора, а в ячейках В2-В4 вычислите конверсиюSO2 после каждой полки. Теперь, при необходимости, Вы сможете с помощьюКниги Данныхпровести расчетные исследования, включающие и содержимое ячеек электронной таблицы (рисунок 38).

Рис. 6.38 – Возможности работы с данными Электронной Таблицы

Скопируйте в Excelрезультаты проведенных расчетов и постройте рабочую линию процесса (рисунок 6.39). Наклонные участки соответствуют полкам реактора, а горизонтальные – холодильникам. Далее проведите вHYSYSрасчетное исследование, варьируя температуру на входе в первую полку, скопируйте результаты вExcelи добавьте к рабочей линии кривую равновесных превращений. Теперь нетрудно понять, что в условиях задачи требуемая степень конверсии 0.99-0.995 недостижима в принципе.

Рис. 6.39 – Диаграмма конверсия-температура реактора окисления SO2

с промежуточными теплообменниками

Вставьте перед третьей полкой Компонентный делитель - Component Splitterдля моделирования промежуточной ступени абсорбции (рисунок 6.40).

Рис. 6.40 – Добавление в схему Компонентного делителя

В окне объекта укажите коэффициенты распределения компонентов между выходными потоками. Для потока, направляемого на третью полку, задайте температуру и давление. Из результатов расчета схемы (рисунок 6.41) следует, что использование промежуточной ступени абсорбции позволяет обеспечить соблюдение санитарных норм со значительным запасом.

Рис. 6.41 – Задание коэффициентов распределения компонентов

Десорбция кислых газов из нормальных парафинов

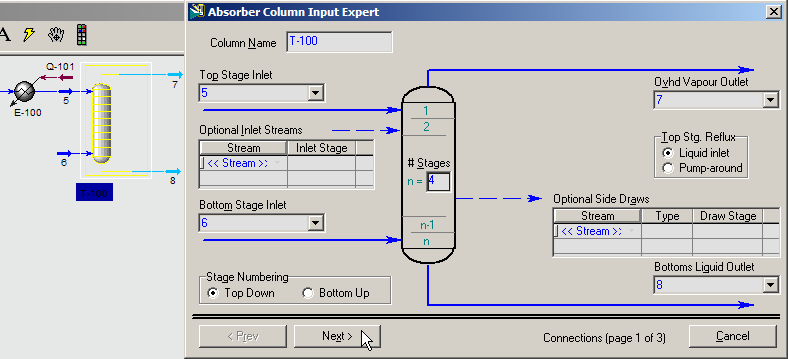

Фракция нормальных парафинов С9-С20содержит менее 1% массSO2, который предложено отдувать азотом в абсорбере. Предварительно выбрана технологическая схема процесса (рис. 6.42) и режимные параметры. Требуется оценить возможности повышения эффективности работы системы.

Исходные данные. Сырье: 200С, 150кПа, парафинов 19000кг/час, состав (% масс) С91.78, С106.1, С1113.8, С1214.4, С1314.17, С1412.89, С1511.74, С169.81, С178.33, С184.51, С191.62, С200.33; дополнительноSO2 100кг/час. После насоса 350кПа, после нагревателя 750С, 350 кПа. Азот: 30кмоль/час, 400С, 360кПа. Абсорбер: 4 тарелки, верх 350кПа, низ 360кПа.

Задайте необходимые данные в Среде Базисаи перейдите вРасчетную Среду.Создайте сырьевой поток, начните формирование схемы (рис.6.42).

Рис. 6.42 – Добавление в схему абсорбера

Описание колонных аппаратов осуществляется в HYSYSпоэтапно. Сначала укажите входные и выходные потоки, число тарелок (рис. 6.43).

Рис. 6.43 – Описание абсорбера: первый шаг

Далее задайте давление на верхней и нижней тарелках (рис. 6.44).

Рис. 6.44 – Описание абсорбера: второй и третий шаги

После ввода данных откроется рабочее окно аппарата; в дальнейшем вся информация об абсорбере будет отображаться в нем (рис. 6.45), любые данные можно редактировать. Для расчета абсорбера нажмите кнопку Run.

Рис. 6.45 – Рабочее окно абсорбера

Добавьте электронную таблицу. Вычислите расход парафинов в потоке 7, предварительно импортировав в таблицу расход потока 7 и расходы SO2иN2в этом же потоке. Импортируйте расходSO2в потоке 8 (рис. 46).

Рис. 6.46 – Расчет состава продуктовых потоков

Исследуйте влияния расхода азота на эти характеристики (рис. 47). При расходе 40 кмоль/час степень извлечения SO2достигнет уровня 95%, но потери составят более 130т парафинов/год (примерно 3 млн. руб./год). Таким образом, оценка возможностей снижения потерь парафинов при сохранении степени извлеченияSO2и является целью дальнейшего исследования.

Рис. 6.47 – Влияние расхода азота на характеристики потоков (исходная схема)

В первом варианте предлагается направить

газовый поток из абсорбера (предварительно

дросселировав его до давления 150кПа) в

сепаратор вместе с исходным сырьем. На

рис. 48 поток после сброса давления

изображен дважды - под именами 9 и 10, а

потери парафинов определяются теперь

составом потока 2. Если задать параметры

потока 10 (вектор

),

можно последовательно рассчитать все

элементы разомкнутой ХТС и определить

параметры потока 9 - вектор

),

можно последовательно рассчитать все

элементы разомкнутой ХТС и определить

параметры потока 9 - вектор .

Тогда расчет замкнутой ХТС сводится к

решению уравнения

.

Тогда расчет замкнутой ХТС сводится к

решению уравнения ,

например, методом простой итерации.

,

например, методом простой итерации.

В простейшем случае итерационные

переходы

можно

осуществлять в ручном режиме с помощью

опцииDefine from

Other Stream–Определить из другого потока,

многократно копируя параметры потока

9 в поток 10 (рис. 6.48) до тех пор, пока они

не совпадут с заданной точностью.

можно

осуществлять в ручном режиме с помощью

опцииDefine from

Other Stream–Определить из другого потока,

многократно копируя параметры потока

9 в поток 10 (рис. 6.48) до тех пор, пока они

не совпадут с заданной точностью.

Рис. 6.48 – Ручная реализация метода простой итерации для замкнутой ХТС

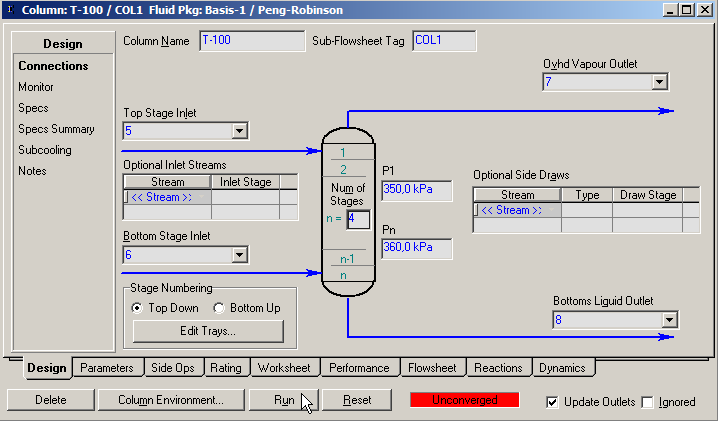

Итерационные вычисления можно автоматизировать с помощью математического модуля Recycle – Рецикл, требуется лишь задать начальное приближение для потока 10 (рис. 6.49).

Рис. 6.49 – Автоматический расчет замкнутой ХТС с помощью модуля Рецикл

Допустимые погрешности расчета значений разрывных переменных замкнутой ХТС задаются по умолчанию, но пользователь может их изменить в окне модуля Рециклна закладкеParameters – Параметры (рис. 6.50). Чем меньше безразмерный коэффициентSensitivities – Чувствительность, тем меньше допустимая погрешность для соответствующего параметра потока.

Рис. 6.50 – Регулирование погрешности расчета разрывных переменных

Импортируйте в электронную таблицу расход потока 2, расходы SO2иN2в этом потоке. Вычислите (например, в ячейке В3) расход парафинов в потоке 2. Добавьте необходимую информацию вКнигу Данныхи проведите расчетное исследование зависимости показателей процесса от расхода азота (рис. 6.51). Из результатов следует, что предложенная коррекция схемы позволяет при сохранении степени извлеченияSO2на уровне 95% снизить расход азота на 10% и уменьшить потери парафинов более чем в 10 раз (сравните данные на рис. 6.47 и рис. 6.51).

Рис. 6.51 - Влияние расхода азота на составы потоков (измененная схема)

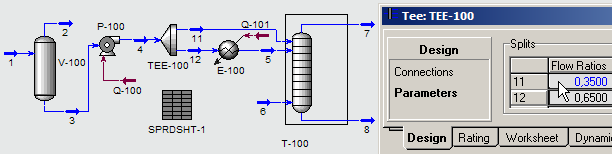

Еще одно технологическое решение приведено на рис. 6.52. После насоса сырье разделяется на два потока. Меньшая часть направляется на первую (верхнюю) тарелку абсорбера в качестве острого орошения. Большая часть после подогрева подается на вторую тарелку в качестве дополнительного питания. Сформируйте этот вариант технологической схемы. Коэффициенты деления потока укажите в окне Делителя – Teeв соответствии с рис. 52.

Рис. 6.52 – Технологическая схема с двумя вводами сырья в абсорбер

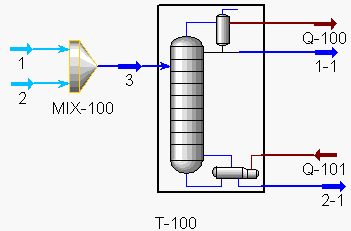

Откройте окно абсорбера и задайте дополнительное питание, измените давление в абсорбере (рис. 6.53). Заново исследуйте влияние расхода азота на потери парафинов и убедитесь в том, что результаты практически повторяют зависимости, представленные выше на рис. 6.51. Таким образом, возможны различные варианты совершенствования технологической схемы процесса, обеспечивающие более рациональное использование сырьевых ресурсов.

Рис. 6.53 – Задание дополнительного потока питания абсорбера

Выделение бензола высокой чистоты четкой ректификацией

Для разделения технологических потоков на фракции в химической промышленности широко применяется ректификация. В предложенной ниже задаче рассматривается выделение на ректификационной колонне фракции бензола высокой чистоты (норма по содержанию основного вещества 99,7% мас.; по суммарному содержанию толуола и метилциклогексана в потоке – не более 0,13 % мас.) из многокомпонентной смеси углеводородов С6-С8. Кубовым продуктом колонны являются смесь углеводородов С7-С8, которая должна содержать не более 0,10%мас. бензола. Расходы и составы продуктов для базового режима приведены в табл.6.1.

Табл. 6.1 – Характеристики продуктовых потоков (базовый режим)

|

Поток |

Наименование на графическом экране |

Расход, кг/ч |

Содержание компонентов в потоке, % мас. | ||||||||||

|

Бензол |

Толуол |

Метаксилол |

Ортоксилол |

Параксилол |

Н-гексан |

Н-гептан |

Метилциклогексан |

Метилциклопентан |

Циклогексан |

Этилбензол | |||

|

Бензол

|

1 |

10 000 |

99,95 |

0,01 |

0 |

0 |

0 |

0,01 |

0 |

0 |

0,02 |

0,01 |

0 |

|

Кубовый продукт |

2 |

6 200 |

0,01 |

98,22 |

0,70 |

0,45 |

0,41 |

0 |

0 |

0,02 |

0 |

0 |

0,19 |

В Среде базисасоздайте список компонентов (табл. 6.1) и выберите термодинамический пакет. Далее перейдите вРасчетную среду.

Поскольку в задаче даны расходы и составы отборов колонны, расход и состав питания колонны (потока 3) можно найти из условий материального баланса, т.е. модельным смешением продуктовых потоков 1, 2 (рис. 6.54). Для потоков 1, 2 задайте расходы и составы согласно табл. 6.1. Для модельного потока сырья (потока 3) задайте температуру (97° С) и давление (160 кПа). В кассе объектов(Case(Main)) выберитеректификационную колонну (Distillation Column)и поместите на графический экран (рис. 6.54).

Рис. 6.54 – Вид ректификационной колонны на графическом экране

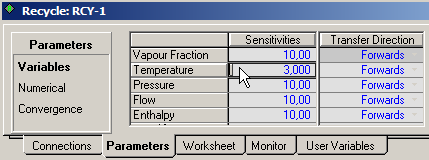

В окне диспетчера колонны (Distillation Column Input Expert) следует, в первую очередь, указать общее количество контактных устройств (тарелок) колонны – 50 – испособ нумерации (Stage Numbering)– требуется выбрать вариант«Bottom Up», как это показано на рис. 6.55.

Рис. 6.55 – Диалоговое окно ректификационной колонны: задание связей

Затем в таблице «Inlet Streams»укажите входящий материальный поток (номер 3) и номер тарелки подачи (25_Main). Далее необходимо выбрать тип конденсатора (парциальный конденсатор без отбора дистиллята - «FullReflux», либо парциальный конденсатор с отбором дистиллята – «Partial» или полный конденсатор -«Total». В нашем примере используем«Total».Выходным материальным потокам (Ovhd Liquid Outlet) присвойте номер 1-1 и выходным (Liquid Outlet Bottoms)– номер 2-1), энергетическим потокам – исходящему (Condenser Energy Stream) –Q-100 и входящему (Reboiler Energy Stream) –Q-101.

Далее нажатием кнопки «Далее» («Next»)перейдите на страницу ввода значений давления по колонне (рис. 6.56). Давление в конденсаторе (Condenser Pressure)– 101,3 кПа; перепад давления в конденсаторе(Condenser Pressure Drop)– 19,12 кПа; перепад давления в рибойлере (Reboiler Pressure Drop)– 0,9807 кПа; для значения давления (174,6 кПа) в ребойлере(Reboiler Pressure) необходимо выбрать из выпадающего списка единицы измерения (кПа).

Рис. 6.56 – Задание профиля давления в колонне

На следующем этапе в окне колонны на закладке Designперейдите к разделуMonitor. В таблице спецификаций (Specifications)по умолчанию помещается перечень типичных для ректификационной колонны параметров, которые при моделировании рекомендуется заменить или описать в соответствии с условиями конкретной задачи.

Для удаления спецификации откройте окно спецификации двойным нажатием левой кнопки мыши по наименованию параметра (например, RefluxRatio), затем в открывшемся окне спецификации нажмите кнопку«Delete»- спецификация будет удалена (рис. 6.57). Подобным образом можно очистить все поля таблицы спецификаций.

Рис. 6.57 – Удаление спецификаций из списка

Далее следует задать спецификации моделируемой колонны – управляющие воздействия и контролируемые параметры согласно схеме регулирования аппарата. Для добавления в таблицу нового параметра нажмите кнопку «Add Spec…»и выберите соответствующее наименование из списка.

Следует добавить на панель следующие спецификации:

расход орошения(«Column Liquid Flow»),для которой в графе«Stage» указать«Condenser»(конденсатор), в графе«Flow Basis»выбрать«Mass»(рис. 6.58);

содержание компонентов(толуола и бензола) в потоке(«Column Component Fraction»), для которой переключатель«Target Type»следует установить в положение«Stream», в графе«Basis»выбрать«Mass Fraction»и – для первой спецификации – в графе«Draw»выбрать«1-1@COL1», в графе«Components» -Toluene; для второй спецификации – в графе«Draw»выбрать«2-1@COL1», в графе«Components»-Benzene (рис. 6.59);

Рис. 6.58 – Выбор спецификации «Расход орошения колонны»

Рис. 6.59 – Выбор спец ификации «Содержание компонента в потоке»

расход потока(«Column Draw Rate»), для которого в графе«Draw»следует выбрать«1-1@COL1», в графе«Flow Basis»-«Mass»(рис. 6.60);

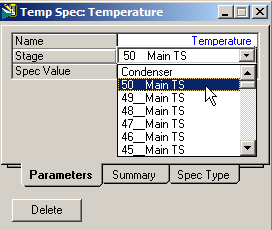

температура(«Column Temperature»)– для семи контрольных точек по высоте колонны: в графе«Stage»следует указать последовательно«50_MainTS», «42_MainTS», «35_MainTS», «27_MainTS», «22_MainTS», «17_MainTS», «1_MainTS» (рисунок 9).

Рис. 6.60 – Выбор спецификации «Расход потока»

температура («Column Temperature»)– для семи контрольных точек по высоте колонны: в графе«Stage»следует указать последовательно«50_MainTS», «42_MainTS», «35_MainTS», «27_MainTS», «22_MainTS», «17_MainTS», «1_MainTS» (рис. 6.61).

Рис. 6.61 – Выбор спецификации «Температура на тарелке»

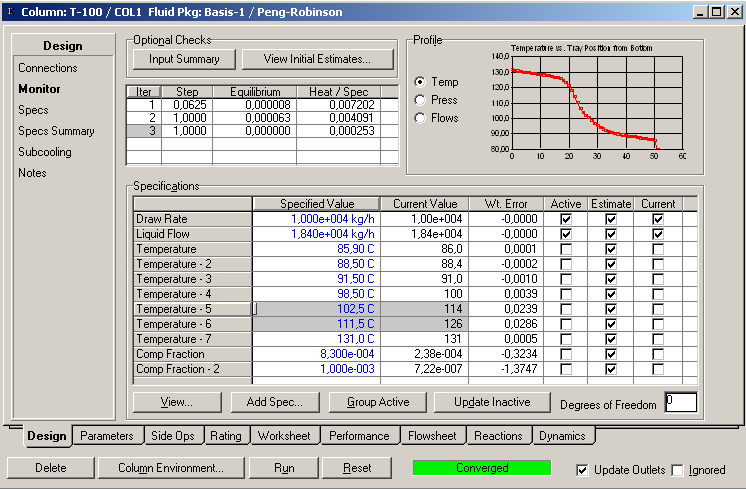

В графе «Active»проставьте галочки напротив спецификаций«Liquid Flow»и«Draw Rate»и отсортируйте спецификации нажатием кнопки«Group Active». Величина степеней свободы(«Degrees of Freedom»)должна стань равной нулю.

Для активных спецификаций «Draw Rate» и«Liquid Flow», а также для контролируемых параметров в графе«Specified Value»(«Заданные значения») задайте значения в соответствии с данными табл. 6.2. По завершении расчета в колонке«Current Value»(«Текущее значение») таблицы спецификаций появятся актуальные значения для всех заданных параметров колонны, а в графе«Wt. Error»(«Относительное отклонение»)– значения относительного отклонения текущих значений параметров от заданных величин.

Табл. 6.2 – Значения параметров ректификационной колонны

|

Параметр |

Наименование в модели |

Единица измерения |

Значение |

|

Расход дистиллята |

Draw Rate |

кг/ч |

10 000 |

|

Расход орошения |

Liquid Flow |

кг/ч |

18 400 |

|

Температура на тарелке 50 |

Temperature |

°C |

85,9 |

|

Температура на тарелке 42 |

Temperature-2 |

°C |

88,5 |

|

Температура на тарелке 35 |

Temperature-3 |

°C |

91,5 |

|

Температура на тарелке 27 |

Temperature-4 |

°C |

98,5 |

|

Температура на тарелке 22 |

Temperature-5 |

°C |

102,5 |

|

Температура на тарелке 17 |

Temperature-6 |

°C |

111,5 |

|

Температура на тарелке 1 |

Temperature-7 |

°C |

131 |

|

Содержание толуола и метилциклогексана в потоке бензола |

Comp Fraction |

масс. доля |

0,00083 |

|

Содержание бензола в потоке толуола |

Comp Fraction-2 |

масс. доля |

0,00100 |

На рис. 6.62 показано, что при текущих настройках модели колонны наблюдается значительное отклонение профиля температуры от заданных значений. Этот факт объясняется тем, что в модели значение эффективности (КПД) работы контактных устройств (тарелок) ректификационной колонны по умолчанию принимается равным 100%, что для реальных условий не соответствует действительности.

Для рассматриваемой колонны КПД тарелок составляет 56,8%.

Рис. 6.62 – Вид окна колонны с полным перечнем требуемых спецификаций

Для внесения изменений в значения эффективности тарелок в окне колонны перейдите на вкладку «Parameters»(«Параметры») к пункту«Efficiencies»(«Эффективности») – рис. 6.63. В окне ввода«Eff.Multi-Spec»задайте значение 0,5680, нажатием левой кнопки мыши на заголовок графы таблицы«Stage Efficiencу»выделите столбец значений, затем нажмите кнопку«Specify---›». Затем вручную в таблице измените значение КПД на тарелке 50 (50_MainTS) на значение 1,0 (рис. 6.63). Вернитесь на вкладку«Design»к пункту«Monitor»и инициализируйте расчет нажатием кнопки«Run». Оцените результаты расчета – примем, что допустимая погрешность между текущим и заданным значением параметров не должна превышать величину 0,001.

Рис. 6.63 – Задание КПД контактных устройств колонны

На последнем этапе решения задачи требуется провести расчетное исследование зависимости содержания примесей в продуктовых потоках от температуры на тарелке номер 17. Для этого предварительно в окне спецификаций переключите активную спецификацию с параметра «Draw Rate» на параметр«Temperature-6», отнеся, таким образом, температуру на тарелке 17 к независимым переменным (рис. 6.64).

Рис. 6.64 – Изменение набора активных спецификаций

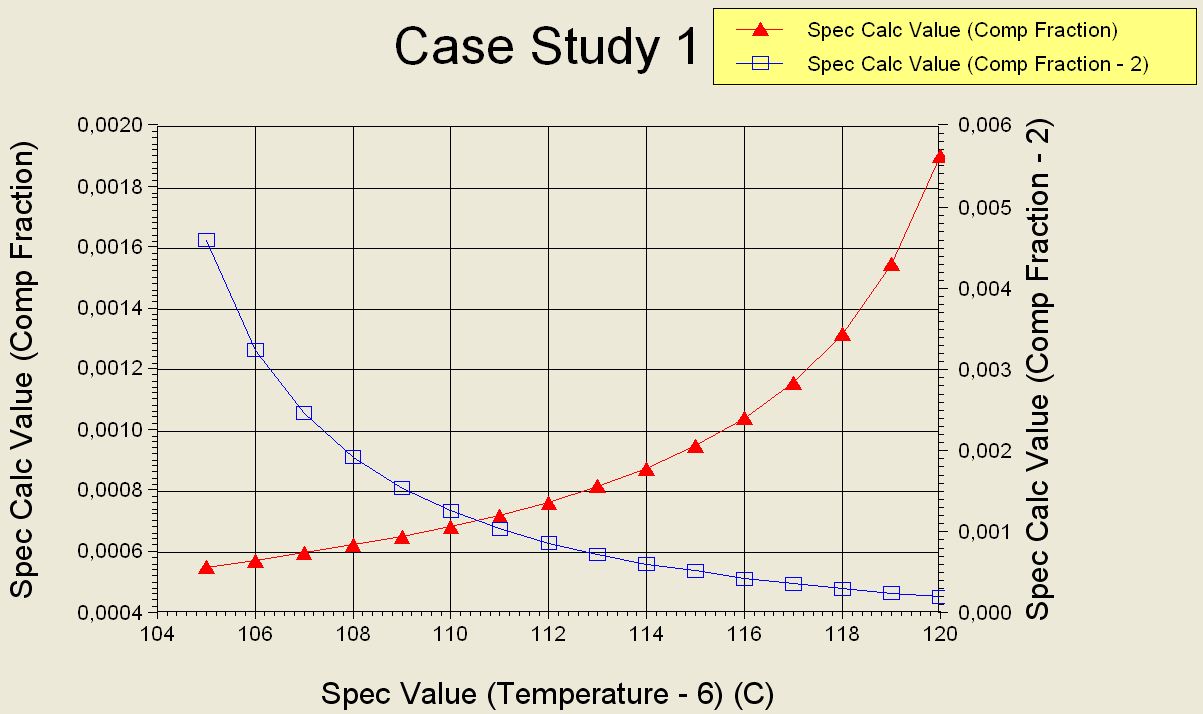

Для проведения расчетного исследования при помощи навигатора переменных («VariableNavigator») добавьте зависимые рассчитываемые спецификации (Spec Calc Value)Comp FractionиComp Fraction-2, выбирая значения в окнах, как показано на рис. 6.65, и независимую варьируемую спецификацию (Spec Value)Temperature-6, как показано на рис.6.66:

Рис. 6.65 – Добавление рассчитываемых параметров колонны к списку переменных расчетного исследования

Рис. 6.66– Добавление варьируемых параметров колонны к списку переменных расчетного исследования

Затем проведите расчетное исследование зависимости значений рассчитываемых спецификаций «Comp Fraction»и«Comp Fraction-2»от изменения значения активной спецификации«Temperature-6» в диапазоне от 105° С до 120° С. По результатам анализа полученных в ходе исследования данных (рис. 6.69) можно заключить, что с ростом температуры на тарелке 17 снижается содержание примесей в потоке кубового продукта и возрастает – в потоке бензола. Таким образом, с учетом ограничений, накладываемых на состав продуктовых потоков (см. выше), допустимый диапазон изменения температуры на тарелке номер 17 составит 111-117° С.

Рис. 6.67 – Зависимость содержания примесей в продуктовых потоках от температуры на тарелке номер 17

Оптимизация потребления теплоты на блоке ректификации

Исходная смесь 3200кг/час i-C5, 12000кг/часn-C5и 3200кг/часn-C6с давлением 330кПа и температурой начала кипения подается на 80-ую тарелку (нумерация сверху) колонны Т-100 (160 теоретических тарелок). Давление верха 300кПа, давление низа 350кПа, сопротивлениями дефлегматора и рибойлера можно пренебречь. С верха колонны отбирается фракцияi-C5с содержанием целевого компонента не ниже 97% масс (рис. 6.68).

Кубовый продукт направляется на 14-ую тарелку колонны Т-101. Всего 28 теоретических тарелок, нумерация сверху. Давление верха 250кПа, низа 300кПа, сопротивления конденсатора и рибойлера равны нулю. Продуктами колонны являются фракция n-C5и фракцияn-C6с содержанием целевых компонентов не менее 97% масс (рис. 6.70).

Рис. 6.68 – Двухколонная схема блока ректификации

Сформируйте технологическую схему. В базовом варианте в качестве активных спецификаций для первой колонны задайте отбор дистиллята L2=3200кг/час и содержание в немi-C597%масс, для второй колонны - отбор кубового продуктаL5=3200кг/час и содержаниеn-C697% масс. Указанные отборы соответствуют потенциалам целевых компонентов в сырье блока.

Результаты расчета зависят, в общем случае, от значений L2 и L5. Для базового варианта суммарная тепловая нагрузка рибойлеров колоннQ(L2, L5)равна 8754 кВт, а содержаниеX2(L2, L5) целевого компонента во фракцииn-C5(0,984 доли масс.) превышает пороговый уровень 0,97. Имеющийся запас по качеству позволяет оптимизировать отборы с целью снижения энергозатрат:

В данной формулировке интервалы варьирования независимых переменных выбраны произвольно и, при необходимости, могут быть изменены.

Для численного решения задачи условной оптимизации активизируйте математический модуль Optimizer… - Оптимизатор(рис. 6.69). В окне модуля в режимеSpreadsheet откройтеЭлектронную таблицу Оптимизатора–OptimizerSpreadsheet. Импортируйте в нее нагрузки рибойлеров (в ячейки А1, В1) и расчетное содержание целевого компонента во фракцииn-C5(в ячейку А3). Вычислите целевую функцию - суммарную тепловую нагрузку (в ячейке А2). В ячейке В3 задайте параметр ограничения - предельно допустимое содержание пентана во фракцииn-C50.97 (рис. 6.69).

Рис. 6.69 – Вычисление значений целевой функции и функций ограничений

Вернитесь в окно Оптимизатора. Задайте независимые переменные, пределы их изменения и текущие значения на закладкеVariables (рис. 6.70).

Рис. 6.70 – Задание независимых переменных и диапазонов их изменения

На закладке Functions укажите тип экстремума – минимум. С помощью ссылок наЭлектронную таблицу Оптимизаторазадайте целевую функцию и функциональные ограничения (рис. 6.71). Нажмите кнопкуStart.

Рис. 6.71 – Описание функций посредством ссылок на электронную таблицу

Результаты расчетов отобразятся в окне Оптимизатора. Минимальное значение целевой функции составляет 8226 кВт, так что суммарная тепловая нагрузка может быть снижена за счет оптимизации отборов на 528 кВт, при этом запасы по качеству фракцииn-C5будут отсутствовать (рис. 6.72).

Рис. 6.72 – Оптимальные значения целевой функции и функций ограничений

Соответствующие оптимальные отборы колонн приведены на закладке Variablesв графеCurrent Value – Текущее значение(рис. 6.73).

Рис. 6.73 – Оптимальные значения отборов колонн

Следует отметить, что для рассмотренной выше конкретной задачи к тем же результатам можно было прийти и без использования Оптимизатора. В качестве активных спецификаций для первой колонны задайте отбор дистиллята и показатель качества (0.97), для второй колонны – показатели качества двух фракций (0.97 и 0.97). Внесите в список переменныхКниги данныхотбор фракцииi-C5и суммарную тепловую нагрузку (рис. 6.74).

Рис. 6.74 – Переменные расчетного исследования

Проведите расчетное исследование зависимости тепловой нагрузки от отбора фракции i-C5и проанализируйте полученные результаты (рис. 6.75).

Рис. 6.75 – Результаты расчетного исследования

Как нетрудно видеть, окончательные выводы не зависят от того, какой подход к решению задачи использовался. Таким образом, можно утверждать, что согласно результатам моделирования суммарная тепловая нагрузка блока может быть снижена (по отношению к базовому варианту) на 6% за счет оптимизации режимных параметров колонн.

Выбор теплообменника для подогрева нефти нефтепродуктом

Первичная переработка нефти заключается в ее разделении на фракции. Перед поступлением в колонну предварительного испарения нефть подогревается за счет использования тепла горячих продуктов (в частности, дизельного топлива) в кожухотрубчатых теплообменниках. Плотность нефти при 15 °С составляет 909 кг/м3; вязкость (кинематическая) при 50°С – 19,1 сСт; вязкость при 100 °С – 4,8 сСт; растворенных углеводородных газов – 2,362 %. Разгонка нефти (ИТК) приведена в табл. 6.3, состав газовой части – в табл. 6.4. Расход нефти 97 т/ч, давление 2300 кПа, температура 110 °С. Разгонка дизельного топлива представлена в табл. 6.5, расход 36,5 т/ч, давление 260 кПа, температура 296 °С. Известно, что дизельное топливо можно охладить до температуры не ниже 190°С. Требуется определить возможную температуру нефти после теплообмена.

Табл. 6.3 – Разгонка нефти (ИТК)

|

Доля отгона, %об. |

Температура, °С |

|

1 |

10,7 |

|

5 |

73,8 |

|

10 |

116,5 |

|

30 |

257,8 |

|

50 |

389,0 |

|

70 |

543,1 |

|

90 |

773,2 |

|

95 |

843,1 |

|

99 |

893,9 |

|

Конец кипения |

905,2 |

Табл. 6.4 – Состав газовой части

|

Компонент |

Содержание, %масс. |

|

Метан |

2,0 |

|

Этан |

4,9 |

|

Пропан |

16,0 |

|

Изобутан |

18,0 |

|

Н-бутан |

58,0 |

|

Изопентан |

0,5 |

|

Н-пентан |

0,5 |

Табл. 6.5 – Разгонка дизельного топлива (ASTMD86)

|

Доля отгона, %об. |

Температура, °С |

|

Начало кипения |

243,9 |

|

5 |

302,9 |

|

10 |

318,7 |

|

30 |

340,2 |

|

50 |

350,6 |

|

70 |

361,0 |

|

90 |

378,1 |

|

95 |

385,1 |

|

Конец кипения |

403,6 |

В Среде базисасформируйте необходимый список компонентов (состав газовой части нефти), выберите термодинамический пакетPeng-Robinsonи опишите две нефтяные фракцииOilиDiesel. Для потокаOilпри описанииПробы (Assay)укажите состав газовой части (рисунок 6.76), а также значения вязкости в пунктеСвойства нефти (Bulk Props).

Рис. 6.76 – Задание состава газовой части нефти

Перейдите в Расчетную среду, задайте параметры потоковOil иDiesel, выберите изПалитры инструментовтеплообменник и установите его на графическом экране (рис.6.77).

Рис. 6.77 – Расположение теплообменника на графическом экране

В окне теплообменника в пункте Connectionsзадайте соединения аппарата (рис. 6.78): потокDieselнаправьте в трубное пространство (Tube Side), аOil– в межтрубное (Shell Side).

Рис. 6.78 – Соединения теплообменника

После этого в пункте Parameters(вкладкаDesign) задайте величину перепада давления для трубного и межтрубного пространств теплообменника (рис. 6.79), равную 5 кПа. Для расчета теплообменника необходимо указать конечную температуру одного из потоков.

Рис. 6.79 – Задание гидравлического сопротивления теплообменника

Задайте у потока Cooled_dieselтемпературу 190 °С как показано на рис. 6.80. Расчет аппарата выполнен, и его выходные потоки полностью определены. Температура нефти после нагрева составит 158,9 °С.

Рис. 6.80 – Задание температуры выходного потока

На вкладке Designв пунктеParameters можно просмотреть расчетное значение произведенияk·F (UA) (рис. 6.81), которое составило 1,089·105кДж/°С·ч.

Рис. 6.81 – Расчетное значение произведения k·F

Расчет аппарата проводился по концевым точкам в модели Exchanger Design (End Point). Она широко применяется для определения четвертой температуры по трем известным, расхода одного из потоков при всех известных температурах и т.д. В случае, если известны геометрические характеристики теплообменника, для более точного расчета рекомендуется проводить поверочный расчет, т.е. использовать модельSteady State Rating, которая является расширенным вариантом моделиExchanger Design (End Point).При этом необходимо задать входные потоки и описать геометрические характеристики теплообменника. Проведем такой расчет для рассмотренного примера.

Известно, что средний коэффициент теплопередачи для нефтепродуктов составляет около 500 кДж/°С·ч·м2. С учетом рассчитанного произведенияk·F (UA) ориентировочная площадь теплообмена составит около 210 м2. По каталогам теплообменной аппаратуры был подобран кожухотрубчатый теплообменник, основные характеристики которого представлены в табл.6.6

Табл. 6.6– Характеристики теплообменника

|

Параметр |

Значение |

|

Внутренний диаметр, мм |

800 |

|

Число ходов по трубному пространству, шт. |

2 |

|

Шаг размещения труб в трубной решетке, мм |

32 |

|

Общее число труб в аппарате, шт. |

442 |

|

Расстояние между сегментными перегородками, мм |

350 |

|

Диаметр труб, мм |

252 |

|

Длина труб, мм |

6000 |

|

Термическое сопротивление загрязнений стенок, °С·м2·ч /кДж трубное пространство межтрубное пространство |

0,000096 0,000239 |

|

Площадь поверхности теплопередачи, м2 |

208 |

Определим конечные температуры нефти и дизельного топлива с учетом известной геометрии теплообменника. Для этого на графическом экране создайте новый материальный поток (поток 1) и скопируйте все его характеристики из потокаOil(рис. 6.82).

Рис. 6.82 – Копирование потока Oil

Аналогично создайте поток 2, копируя потокDiesel, и добавьте на графический экран новый теплообменник. Откройте окно теплообменника и задайте его связи. На вкладкеDesignперейдите в пунктParametersи выберите в выпадающем спискеРасчетной модели теплообменника (Heat Exchanger Model) модель Steady State Rating(рис. 6.83).

Рис. 6.83 – Выбор модели расчета теплообменника

Для задания геометрических характеристик теплообменника перейдите на вкладку Rating, пунктSizing(рис.6.84). В разделеГеометрические данные (Sizing Data) установите переключатель на пунктКожух(Shell). Задайте значения внутреннего диаметра кожуха (Shell diameter), общего числа труб в аппарате (Number of tubes per shell), шага размещения труб в трубной решетке (Tube pitch), термического сопротивления загрязнений стенок в межтрубном пространстве (Shell Fouling), расстояния между сегментными перегородками (Baffle Spacing). Выберите в выпадающем списке расположение труб в теплообменнике (Tube Layout Angle) – по вершинам равностороннего треугольника (Triangular Rotated 60°).

Рис.6.84 – Задание характеристик межтрубного пространства теплообменника

Далее установите переключатель на пункт Трубы(Tube) и задайте значения внутреннего и внешнего диаметра трубок (ODиID) и термического сопротивления загрязнений стенок в трубном пространстве (Tube Fouling) как показано на рис. 6.85.

Рис. 6.85 – Задание характеристик трубного пространства теплообменника

Перейдите на пункт Overallи убедитесь, что число ходов в кожухе (Tube Passes per Shell) равно двум, поскольку рассматривается двухходовой теплообменник (рис.6.86). В этом же пункте приведены расчетные значения поверхности теплообмена (Heat Transfer Area per Shell), коэффициентов теплоотдачи для межтрубного и трубного пространств (Shell HT CoefficientиTube HT Coefficient), коэффициента теплопередачи (Overall U), а также гидравлических сопротивлений межтрубного и трубного пространств (Shell DPиTube DP).

Рис. 6.86 – Расчетное значение коэффициента теплопередачи

Необходимо отметить, что коэффициент теплопередачи (Overall U) составил 496,1кДж/°С·ч·м2, что характерно для рассматриваемых сред. Параметры потоков, участвующих в теплообмене, можно просмотреть на вкладкеWorksheet, пунктConditions(рис.6.87).

Рис. 6.87 – Параметры потоков, участвующих в теплообмене

Таким образом, с использованием подобранного двухходового теплообменника можно нагреть нефть до 157,8 °С, при этом дизельное топливо охладится до 192,7 °С.

Моделирование сложной колонны первичной переработки нефти

На установках первичной переработки нефти находят применение сложные колонны с отпарными секциями и циркуляционными орошениями (ЦО). Типичная схема такой колонны приведена на рисунке 6.88

Рис. 6.88 – Схема сложной колонны первичной перегонки нефти

В представленной ниже задаче требуется рассчитать основные параметры работы колонны К-2 при заданных показателях качества получаемых продуктов:

- конец кипения бензина – не более 180 0С;

- конец кипения керосина – 250 0С;

- конец кипения ДТ – 330 0С.

Исходные данные для моделирования:

температура потока питания 365,0 0С, давление 150 кПа, расход 312,5 т/час.

Концентрации растворенных газов (% мол.): С1-0,01; С2-0,01; С3-0,27; i-С4-0,22; n-С4-0,72.

Таблица 6.7 – Фракционный состав нефти

|

Температура, 0С |

Доля отгона, % масс. |

Температура, 0С |

Доля отгона, % масс. |

|

62 |

2,17 |

230 |

26,70 |

|

70 |

3,04 |

240 |

28,00 |

|

85 |

4,67 |

250 |

29,62 |

|

100 |

6,98 |

260 |

31,30 |

|

110 |

8,13 |

270 |

33,01 |

|

120 |

9,68 |

280 |

34,79 |

|

130 |

11,26 |

290 |

36,80 |

|

140 |

12,95 |

300 |

38,97 |

|

150 |

14,57 |

310 |

41,02 |

|

160 |

15,96 |

320 |

43,08 |

|

170 |

17,55 |

330 |

44,93 |

|

180 |

18,96 |

340 |

46,80 |

|

190 |

20,41 |

350 |

48,83 |

|

200 |

22,13 |

360 |

50,80 |

|

210 |

23,53 |

370 |

52,50 |

|

220 |

25,16 |

380 |

54,15 |

Таблица 6.8 – Конструктивные параметры колонны

|

Параметр |

Значение |

|

Количество тарелок колонны К2, шт. |

42 |

|

Количество тарелок колонны К6, шт. |

12 |

|

Количество тарелок колонны К7, шт. |

10 |

|

КПД тарелок основной секции |

0,8 |

|

КПД тарелок стриппинг-секций |

1 |

|

№ тарелки отбора 1 ЦО |

32 |

|

№ тарелки возврата 1 ЦО |

33 |

|

№ тарелки отбора 2 ЦО |

20 |

|

№ тарелки возврата 2 ЦО |

21 |

|

№ тарелки отбора в стрипинг колонны К6 |

32 |

|

№ тарелки возврата пара К6 |

32 |

|

№ тарелки отбора в стрипинг колонны К7 |

20 |

|

№ тарелки возврата пара К7 |

21 |

|

№ тарелки питания колонны К-2 |

5 |

Таблица 6.9 – Режимные показатели

|

Параметр |

Значение |

|

Температура нефти на входе в колонну К-2,0С |

365 |

|

Расход пара колонны в низ К2, кг/ч |

4000 |

|

Расход пара колонны в низ К6, кг/ч |

500 |

|

Расход пара колонны в низ К7, кг/ч |

500 |

|

Температура водяного пара, 0С |

380 |

|

Давление верха К-2, кПа |

130 |

|

Давление низа К-2, кПа |

150 |

|

Перепад давления в конденсаторе, кПа |

10 |

|

Расход 1ЦО, м3/ч |

50 |

|

Расход 2ЦО, м3/ч |

50 |

|

Температура возврата 1 ЦО, 0С |

60 |

|

Температура возврата 2 ЦО, 0С |

60 |

Рекомендуется разрабатывать модель сложной колонны поэтапно:

создание простой ректификационной колонны;

добавление 1 стриппинга(К-6);

добавление 2 стриппинга(К-7);

добавление 1 ЦО;

добавление 2 ЦО;

визуализация модели.

На первом этапе создайте абсорбер с конденсатором (6.89). В низ колонны подается водяной пар.

Рисунок 6.89 – Выбор абсорбера с конденсатором

Добавьте основные спецификации, как показано на рис. 6.90

Рисунок 6.90 - Спецификации абсорбера

На следующей стадии необходимо добавить стриппинг К-6, для этого на вкладке «Side Ops»выберите подпункт«Side Strippers» - «Add» . Укажите количество тарелок, номер тарелки перетока жидкости, номер тарелки возврата паров, добавьте поток водяного пара в низ стриппинга (рис. 6.91).

Рисунок 6.91 - Параметры стриппинга

После добавления первого стриппинга в модели появилась дополнительная степень свободы, которую можно использовать для спецификации отбора бокового продукта «K-6 Prod Flow» - рис. 6.92.

Рисунок 6.92 - Задание спецификаций для абсорбера с отпарной секцией

Аналогично описывается стриппинг К-7.

Далее необходимо добавить циркуляционные орошения. Выберите на вкладке «Side Ops»подпункт«Pump Arounds» - «Add». Укажите номера тарелок отбора и возврата 1 ЦО, как показано на рис. 6.93

Рисунок 6.93 - Параметры циркуляционного орошения

Каждое циркуляционное орошение увеличивает число степеней свободы на два. В качестве спецификаций используйте температуру возврата и расход ЦО. Аналогично описывается второе циркуляционное орошение.

Для наглядности можно раскрыть схему сложной колонны, щелкнув по ней правой клавишей и выбрав пункт «Show Sub-FlowSheet Objects», ненужные подписи скрываются при помощи«Hide label». Войти в окно диспетчера колонны можно по нажатию на серый квадрат. Полученная модель представлена на рис.6.94.

Рисунок 6.94 - Схема сложной колонны

Для решения поставленной задачи (получения продуктов с заданным качеством) используйте спецификацию «Column Cut Point», в которой рассчитываются точки разгонки. Для этого необходимо задать следующие параметры: тарелку отбора в графе«Stage»,а в«Cut Point [%]»долю отгона (рис. 6.95).

Рисунок 6.95 - Общий вид спецификации «Cut Point»

Окончательный набор активных спецификаций сложной колонны приведен на рис. 6.96.

Рисунок 6.96 - Спецификации сложной колонны

Для получения подробной информации о нефтепродукте можно воспользоваться утилитами, доступ к которым осуществляется через меню «Tools» -«Utilities».Диалоговое окно показано на рис.6.97.

Рисунок 6.97- Основное окно утилит

Данные по фракционному составу и некоторым свойствам потоков описывает утилита «Boiling Point Curves». На вкладке«Design»в графе«Stream» выберите рассматриваемый поток (рис. 6.98).

Рисунок 6.98 - Окно утилиты Boiling Point Curves -Кривые разгонок

На вкладке «Performance»находятся рассчитанные характеристики заданного потока. Разгонки представлены в пункте«Results» (рис.6.99).

Рисунок 6.99 - Кривые разгонок бензина

Свойства потока показаны в пунктах «Critical Props»и«Cold Props» (рис. 6.100).

Рисунок 6.100 - Свойства потока

В ходе решения задачи был проведен подбор режимных параметров для получения продукции заданного качества. Таким образом, добавляя в схему колонны дополнительное оборудование, можно создавать модели сложных объектов для проведения расчетных исследований.

Моделирование многополочного реактора синтеза метанола

Библиотека прикладных программ HYSYS содержит расчетные модели типовых аппаратов химической технологии, но при решении конкретных задач часто возникает потребность в разработке дополнительных программных модулей, учитывающих специфические особенности технологического процесса.

HYSYS обеспечивает пользователя внутренним языком программирования (Internal Macro Engine), который поддерживает синтаксис Microsoft Visual Basic и позволяет с помощью специальных команд использовать функциональные возможности существующих термодинамических пакетов.

В качестве примера рассмотрим процесс синтеза метанола, который проводится в проточном реакторе полочного типа с байпасами холодного газа. Катализатор в нем размещен в виде отдельных слоев, между которыми расположены устройства для распределения вводимого холодного газа для смещения равновесия в сторону образования целевого компонента. При моделировании слои реактора можно представить в виде адиабатических реакторов идеального вытеснения.

В процессе синтеза метанола на медьсодержащем катализаторе параллельно протекают реакции:

1) СО + 2Н2 СН3ОН

СН3ОН

2) СО2+ Н2 СО + Н2О

СО + Н2О

Математическая модель процесса представлена кинетическими уравнениями приведенными к виду (6.6) и (6.7), уравнением состояния (6.8) и условием адиабатичности (6.9):

(6.6)

(6.6)

(6.7)

(6.7)

(6.8)

(6.8)

(6.9)

(6.9)

где  – давление, атм;

– давление, атм;

– температура, К;

– температура, К;

– мольная энтальпия, кДж/кмоль;

– мольная энтальпия, кДж/кмоль;

–

мольные расходы компонентов СН3ОН,

CO2CO,H2, Н2О

и их смеси, кмоль/сек;

–

мольные расходы компонентов СН3ОН,

CO2CO,H2, Н2О

и их смеси, кмоль/сек;

– объем катализатора, м3;

– объем катализатора, м3;

– константы равновесия реакций:

– константы равновесия реакций:

,

1/атм2,

,

1/атм2,

,

,

где  и

и – константы скоростей реакций,

– константы скоростей реакций,

где  кмоль/м3·атм·с,

кмоль/м3·атм·с,

кмоль/м3·атм2·с,

кмоль/м3·атм2·с,

К,

К,

К.

К.

В Среде Базисазадайте компоненты, участвующие в реакциях и выберите термодинамический пакетExtended NRTL.

Добавьте на графический экран материальный поток и задайте значения давления = 8.6 МПа, температуры = 38 0С, расхода = 2300 кмоль/ч. Состав потока питания в мольных долях: СО2= 0.03, СО = 0.037, Н2= 0.93, Н2О = 0.0002, СН3ОН = 0.0028.

В схеме синтеза метанола входной поток делится на две части, одна из которых направляется в подогреватель и далее в реактор синтеза, а другая идет на холодные байпасы. Разделите поток 1 на две части. Для одного потока задайте долю деления в делителе 0.57 и направьте его в подогреватель. Задайте температуру для потока, выходящего из подогревателя равную 206 0С.

Совокупность всех модулей, разработываемых пользователями, составляет большую группу с общим названием User Ops, схематическое изображение указанной обобщенной операциипомещено на Case (Main) (рис. 6.101а). После нажатия на иконку, выберите из двух предложенных вариантовImport User Models (рис. 6.101б).

а) б)

Рисунок 6.101 – Пользовательский модуль