Вариант 8

.pdf

Вариант 8

Производство фенола щелочным гидролизом хлорбензола

Первая фаза производства

Фенол С6Н5ОН - бесцветное кристаллическое вещество со специфическим запахом; температура плавления 42,3°С, температура кипения 182°С, плотность при температуре 41°С -

1,06г/см3 Фенол является одним из основных продуктов органического синтеза. Еще в прошлом столетии его начали применять в производстве лекарственных веществ и красителей. В дальнейшем фенол стали применять при производстве взрывчатых веществ. Выработка фенола возрастает, так как в последние годы определяются все новые области его применения, например, при производстве пластмасс, синтетических волокон и других продуктов.

Известно несколько методов получения фенола. Один из них - метод хлорирования бензола с последующим омылением хлорбензола раствором едкого натра. Целесообразность его применения в производстве обусловлена наличием достаточного количества дешевой электроэнергии для выработки хлора и каустика. К недостаткам данного метода следует отнести: - необходимость проведения процесса при высоком давлении до 35 МПа для обеспечения реакции гидролиз; сильную коррозионную активность среды в процессе производства продукта.

Сырьем для производства фенола по данной схеме служит хлорбензол C6H5Cl, едкий натр NaOH, двуокись углерода С02 и гидрат окиси кальция Са(OН)2.

Необходимый для проведения процесса 15%-ный водный раствор едкого натра готовится в смесителе 2, в который через штуцеры в верхней части корпуса самотеком поступают циркуляционный и свежий растворы едкого натра из напорных баков 1 и 3, выходные штуцеры которых расположены в конических днищах.

Во второй такой же смеситель 5 из напорных баков 4 и 6 самотеком загружают хлорбензол и дифениловый спирт дифенилоксид (C6H5)2O Растворы в обеих смесителях перемешиваются

быстроходными пропеллерными мешалками и через штуцеры в эллиптических днищах перекачиваются насосами высокого давления 7 и 8 по общему трубопроводу, в котором происходит их турбулентное перемешивание, в трубчатку печи 9. Входной штуцер трубчатки располагается в нижней части корпуса печи.

Обогрев трубного пучка (трубчатки) печи производится дымовыми газами, получаемыми присжигании в топке печи топливного газа. Топливный газ подводится в топку через форсунку вместе своздухом в нижней части корпуса. Дымовые газы, отдавшие теплоту нагреваемой среде, отводятсяиз печи 9через дымоотвод к дымовой трубе.

Раствор, проходя по трубам печи 9, нагревается и через верхний штуцер в стенке корпусавыходит из нее в змеевик реактора 10. Концы змеевика оборудованы штуцерами, расположеннымив плоской крышке реактора 10. Стальные трубы змеевика омеднены во избежание коррозии.

В реакторе 10 при температуре 350°С протекает основная реакция гидролиза хлорбензола едким натром. Высокая температура реагирующей массы обусловлена тем, что атом хлора в хлорбензоле, непосредственно связанный с ароматическим ядром, удерживается очень прочно. Для отщепления его от ядра приходится нагревать раствор в змеевике до указанной температуры. Раствор во время процесса для обеспечения приемлемых значений скорости химической реакции поддерживается при давлении от 200 до 250 МПа.

Гидролиз хлорбензола приводит к образованию фенолята:

С6 Н5 Сl + 2NaOH ®C6 H5 ONa + H2 O.

Одновременно происходит его конденсация в смеси с хлорбензолом. При этом в качестве побочного продукта получается дифениловый эфир (дифенилоксид):

C6 H5 ONa +C6 H5 CI ®С6 H5 OC6 H5 + NaCl.

Дифенилоксид также подвергается гидролизу. В результате основной и побочной реакций получается равновесная смесь фенолята натрия и дифенилоксида. Жидкие продукты реакции из змеевика реактора 10 через штуцер в крышке отводятся в змеевик испарителя 11. Входной штуцер расположен в верхней части корпуса испарителя. Смесь из испарителя 11 отводится через штуцер в нижней части корпуса в обводной трубопровод, на котором установлен дроссельный клапан 12. Смесь дросселируется в нем до атмосферного давления, охлаждается при этом и направляется уже в межтрубное пространство испарителя 11. При дросселировании часть жидкости испаряется, что приводит к понижению температуры жидкого продукта. Из оставшейся в испарителе жидкости, обогреваемой змеевиком, отгоняют смесь воды и дифенилоксида.

Фенолят натрия из испарителя 11 через штуцер в коническом днище стекает в горизонтальный сборник фенолята 16. Входной штуцер сборника расположен вверху корпуса.

Отогнанные от фенолята пары дифенилоксида и воды, через штуцер в крышке испарителя11 направляются в трубы конденсатора 13. Входной штуцер трубного пространства расположен в верхней крышке аппарата. Пары в аппарате 13 конденсируются при охлаждении их водой с температурой на входе 20°С, движущейся в межтрубном пространстве противотоком. Входной и выходной штуцеры охлаждающей воды располагаются в нижней и верхней частях обечайки корпуса аппарата соответственно. Конденсат из трубного пространства аппарата 13 через штуцер в днище стекает в горизонтальный сборник 14. Входной штуцер сборника расположен в верхней части корпуса. После отделения воды (процесс на данной схеме не отображен) часть дифенилоксида из горизонтального сборника 14 через штуцер в крышке насосом 15 возвращается в напорный бак 6через штуцер в верхней части корпуса. Остальной дифенилоксид направляют на очистку и выпускают как готовый продукт, используемый качестве составной части органических теплоносителей.

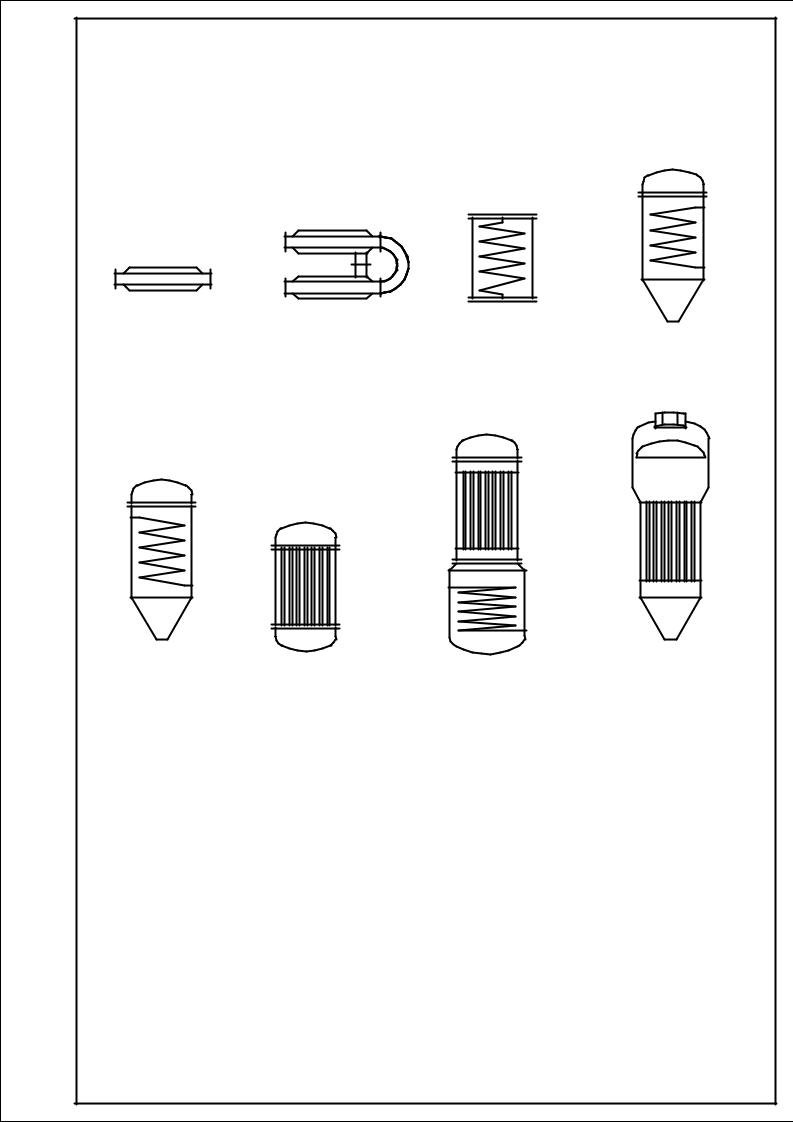

А л ь б о м

условных изображений технологического оборудования

2007

|

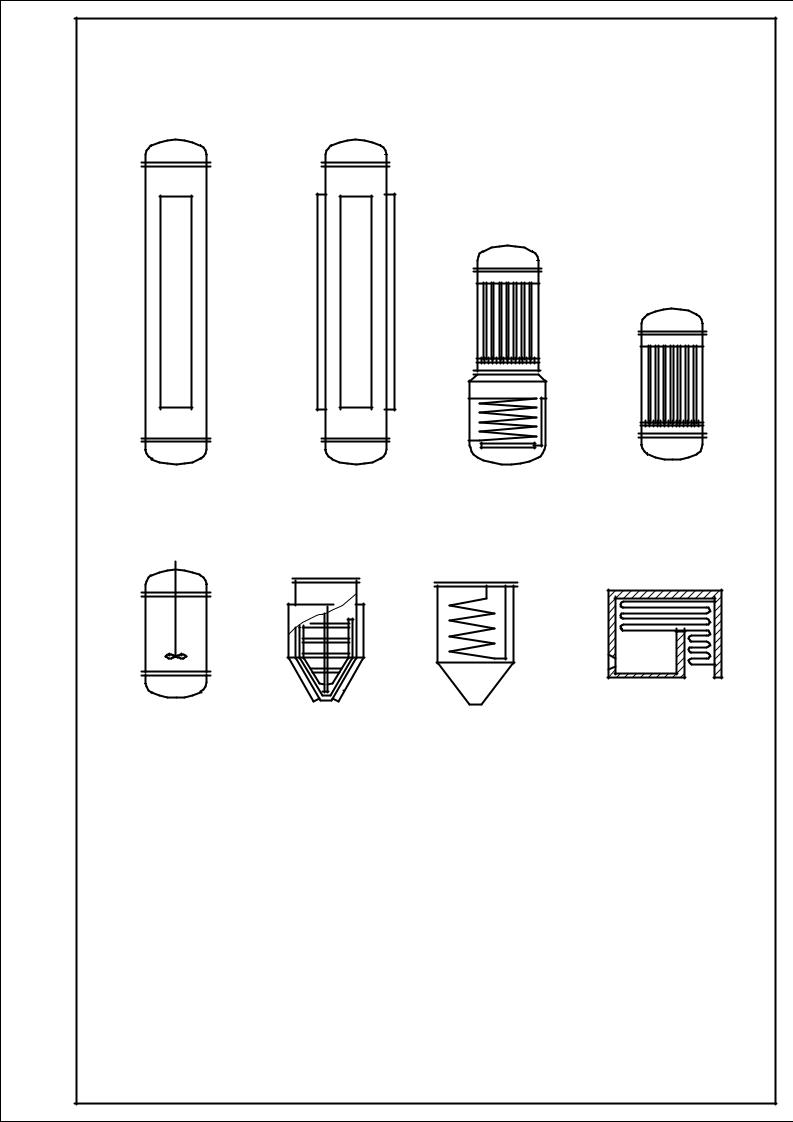

Ёмкости и фильтры |

|||

а |

б |

в |

|

г |

д |

е |

|

ж |

з |

и |

к |

|

л |

м |

а-ёмкость вертикальная; б-ёмкость с рубашкой; в-ёмкость |

||||

горизонтальная (сборники, приёмники, ёмкости промежуточные, |

||||

буферные и разделительные, бакинапорные, отстойники); г-мерник; |

||||

д-гидрозатвор с барботёром; е-бункер; ж-сепаратор низкого |

||||

давления; з,и-сепараторы высокого давления; к-фильтр коксовый; |

||||

л-фильтр вакуумный (нутч-фильтр); м-фильтрпресс. |

||||

|

Аппараты теплообменные |

||

а |

б |

в |

г |

д |

е |

ж |

з |

а-аппарат типа "труба в трубе" односекционный; б-аппарат типа |

|||

"труба в трубе"двухсекционный; в,г-теплообменник со змеевиком |

|||

(холодильники, конденсаторы); д-аппарат теплообменный с |

|||

дросселированием потока (испаритель); е-аппарат теплообменный |

|||

кожухотрубный (холодильники, конденсаторы, дефлегматоры, |

|||

кипятильники); ж-куб перегонный с дефлегматором; |

|

||

з-аппарат выпарной. |

|

|

|

|

Аппараты колонные |

|

|

а |

б |

|

в |

г |

д |

е |

ж |

а,б,в-насадочные, г,д,е,ж-тарельчатые, |

|

||

а,г-абсорбционные (абсорберы), д-десорбционные (десорберы), |

|||

в,д,е,ж-ректификационные |

|

|

|

|

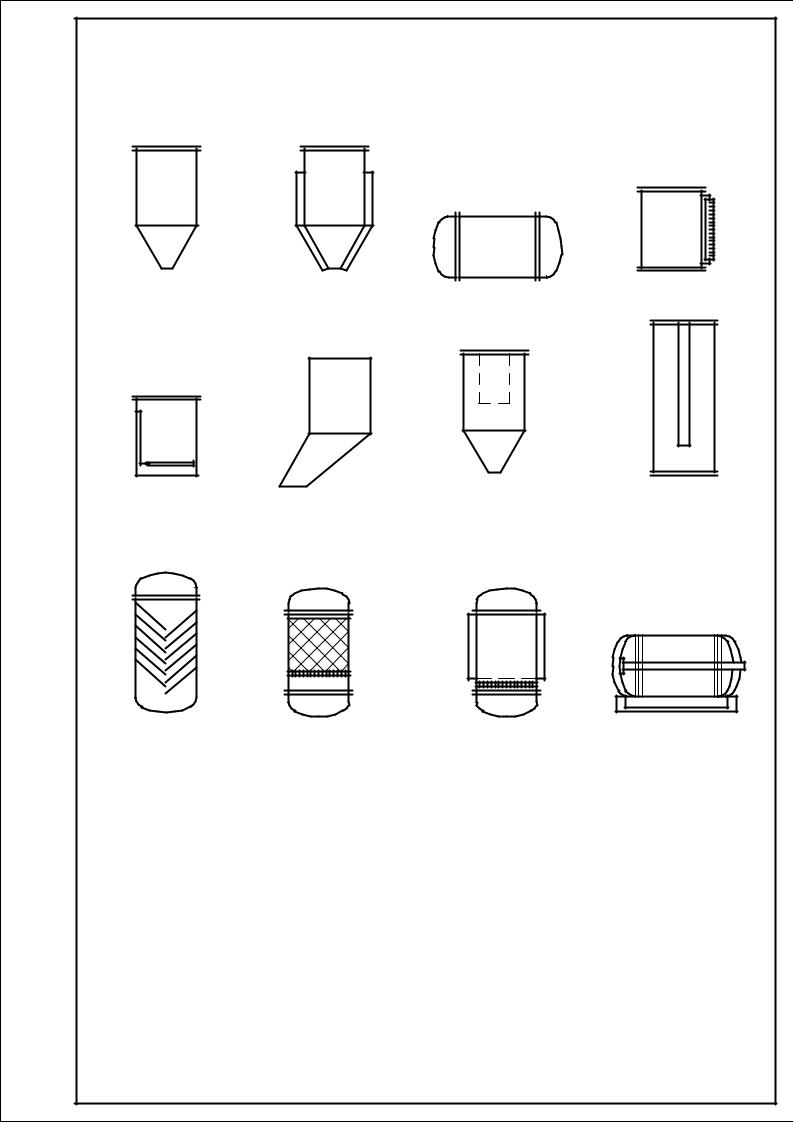

Реакторы и печи |

|

|

а |

б |

в |

г |

д |

е |

ж |

з |

а-реактор газлифтный; б-реактор газлифтный с рубашкой; |

|||

в-аппарат контактный с испарителем; г-аппарат контактный; |

|||

д-реактор с пропеллерной мешалкой; е-реактор с рамной |

|||

(якорной) мешалкой; ж-реактор со змеевиком; |

|

||

з-печь технологическая |

|

|

|

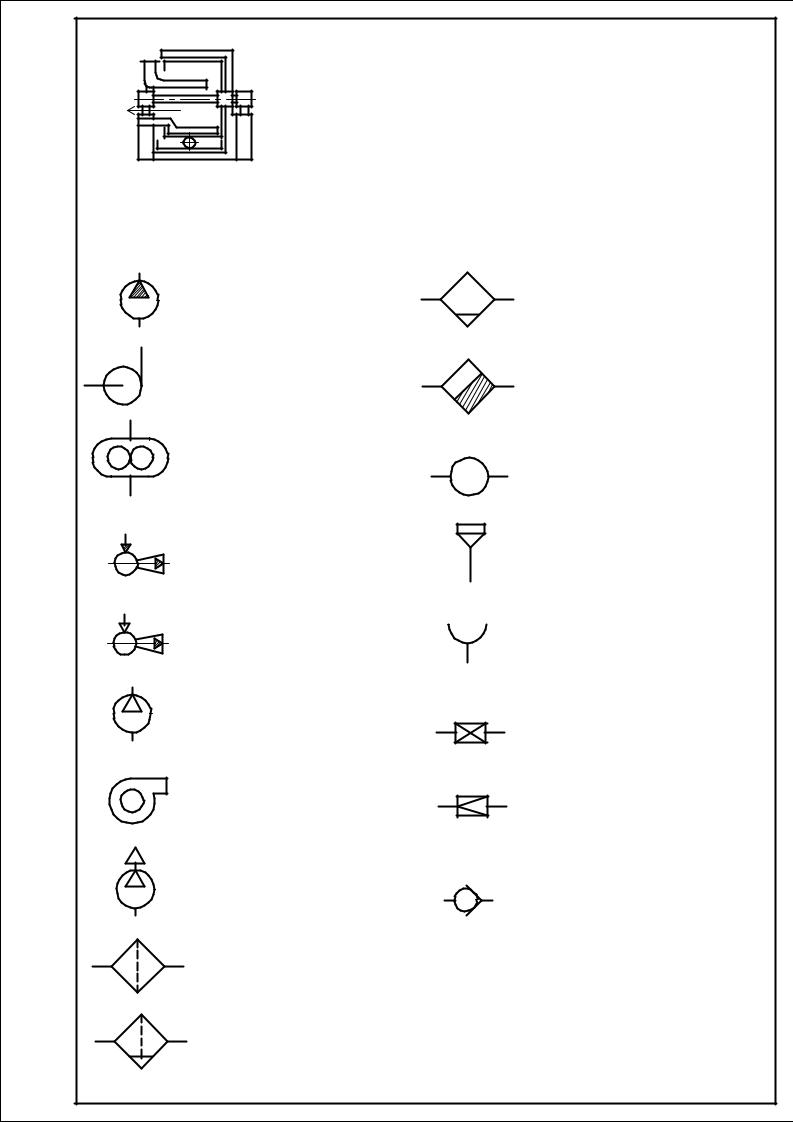

Центрифуга |

|

Насосы и трубопроводная арматура |

|

Насос |

Фильтр-влагоотделитель |

Насос центробежный |

Конденсатоотводчик |

|

|

Насос шестеренный |

Окно смотровое |

|

|

Насос водоструйный |

Воронка |

|

|

Насос пароструйный |

Воздухозаборник |

Компрессор |

Клапан дроссельный |

Газодувка (вентилятор) |

Клапан редукционный |

|

|

Вакуум-насос |

Клапан обратный |

|

|

Фильтр |

|

Влаго (масло)отделитель |

|