- •Минобрнауки россии

- •1.1 Никель и его свойства

- •1.2 Электроосаждение никеля

- •1.6 Особенности осаждения покрытий из электролита с ультрадисперсными частицами

- •1.7 Никелевые кэп

- •1.8 Применение ультрадисперсных алмазов

- •3.1 Приготовление растворов

- •3.2 Подготовка рабочих электродов

- •3.3 Методика определения выхода по току для никелевых электролитов

- •3.4 Методика измерения микротвердости покрытия

- •3.5Методика измерения износостойкости покрытия

- •4.1 Исследование микротвердости никелевых осадков.

- •4.2 Исследование пористости никелевых осадков.

- •4.3 Влияние параметров электролиза на выход никеля по току.

- •4.4 Исследование никелевых покрытий на износостойкость

- •5.1 Анализ рынка возможной реализации результатов исследования

- •5.2 Расчет затрат на проведение исследовательской работы

- •5.2.2 Расчет затрат на электроэнергию

- •5.2.3 Расчет затрат на воду

- •5.2.4 Расчёт затрат на приборы, оборудование для научно-экспериментальных работ и суммы амортизационных отчислений

- •5.2.5 Расчет затрат на заработную плату

- •5.2.6 Расчёт сметы затрат на разработку

- •5.3 Определение договорной цены на нир

- •5.4 Выводы по технико-экономической оценке результатов нир

- •6.1 Характеристика опасных и вредных производственных факторов, присущих данному процессу

- •6.2 Характеристика помещения лаборатории, организация пожаро- и взрывобезопасности

- •6.3 Оказание первой медицинской помощи

- •6.4 Охрана окружающей среды

3.5Методика измерения износостойкости покрытия

Испытание на износостойкость проводятся на установке, обеспечивающей возвратно-поступательное движение образца. Трущаяся пара представляет собой латунный диск диаметром ~ 15 мм, с нанесенным на него гальваническим покрытием. Толщина осажденного покрытия составляет 5 мкм. Диск перемещается по неподвижной плоскопараллельной стальной пластине, покрытой твердым хромом. В качестве нагрузки на образец используется съемная гиря. Одновременно на установке истираются 3 образца. Износоустойчивость покрытия определяется по убыли массы образца за время испытания, которое составляет 20 часов. Во избежание втирания частиц стертого покрытия в образец раз в полтора часа поверхности трущихся пар протирались спиртом. Во всех случаях проводился параллельный опыт.

Установка для проведения испытания на износостойкость приведена на рисунке 4.

Рисунок 4 – Прибор для определения износостойкости электролитических покрытий:

1 – плоскопараллельная пластина, закрепленная неподвижно; 2 – подвижный диск; 3 – съемная гиря; 4 – коромысло с поводковым пальцем и противовесом.

Исследование свойств электролита никелирования

4.1 Исследование микротвердости никелевых осадков.

Микротвердость осадков связана со структурой осадка. Твёрдость металлов не является физической постоянной, а представляет собой сложное свойство, зависящее от прочности и пластичности покрытия, состава электролита, режима электролиза. В данной работе исследовалось влияние состава электролита и плотности тока на величину микротвердости никелевого покрытия.

Присутствие в электролите никелирования наноуглеродных добавок влияет на структуру получаемого покрытия. Частицы добавки, внедряясь в покрытие, нарушают его кристаллическую структуру и образуют в решетке особые дислокации, что приводит к изменению прочностных свойств металлов. По-видимому, включенные в покрытие наноуглеродные частицы являются макробарьерами на пути появления микротрещин, что так же способствует упрочнению покрытия.

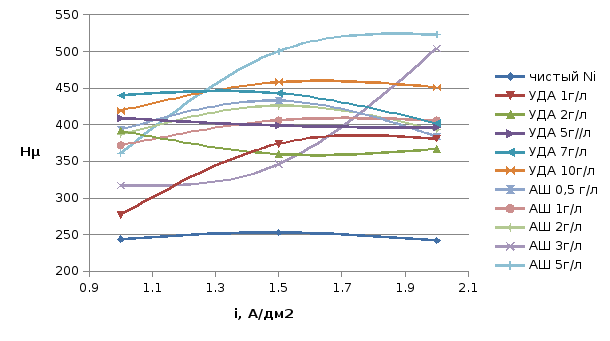

Результаты эксперимента представлены в таблице 2 и в виде графических данных на рисунках 5, 6, 7.

Таблица 2 – Результаты измерения микротвердости

|

Электролит |

С доб, г/л |

I, А/дм² |

Hµ, в ед. по Бринеллю |

|

без добавок |

- |

1 |

244 |

|

|

- |

1,5 |

253 |

|

|

- |

2 |

242 |

|

УДА-ТАН |

1 |

1 |

277 |

|

|

1 |

1,5 |

374 |

|

|

1 |

2 |

381 |

|

УДА-ТАН |

2 |

1 |

392 |

|

|

2 |

1,5 |

360 |

|

|

2 |

2 |

367 |

|

УДА-ТАН |

5 |

1 |

409 |

|

|

5 |

1,5 |

399 |

|

|

5 |

2 |

396 |

|

УДА-ТАН |

7 |

1 |

440 |

|

|

7 |

1,5 |

443 |

|

|

7 |

2 |

402 |

|

УДА-ТАН |

10 |

1 |

419 |

|

|

10 |

1,5 |

458 |

|

|

10 |

2 |

451 |

|

АСМ |

1 |

1 |

387 |

|

|

5 |

1 |

422 |

|

УДА-ТАН+АСМ |

2+1 |

1 |

419 |

|

|

2+5 |

1 |

447 |

|

АШ |

0,5 |

1 |

393 |

|

|

0,5 |

1,5 |

433 |

|

|

0,5 |

2 |

384 |

|

АШ |

1 |

1 |

372 |

|

|

1 |

1,5 |

406 |

|

|

1 |

2 |

406 |

|

|

2 |

1 |

387 |

|

|

2 |

1,5 |

426 |

|

|

2 |

2 |

393 |

|

|

3 |

1 |

317 |

|

|

3 |

1,5 |

346 |

|

|

3 |

2 |

504 |

|

|

5 |

1 |

361 |

|

|

5 |

1,5 |

500 |

|

|

5 |

2 |

523 |

Продолжение таблицы 2 – результаты измерения микротвердости

|

АСМ+АШ |

1+2 |

1 |

426 |

|

|

1+2 |

1,5 |

443 |

|

|

1+2 |

2 |

440 |

|

Аллил.сп.+АШ+сахарин |

2+3+0,1 |

1 |

664 |

Таблица 2 наглядно демонстрирует увеличение микротвёрдости никелевого покрытия, полученного из электролитов с наноуглеродными добавками. Более внушительные результаты показала алмазная шихта, причём с увеличением концентрации, рост микротвёрдости всё более заметен. Интересно резкое увеличение микротвёрдости (по сравнению с чистым никелем) покрытия, полученного из раствора с аллиловым спиртом (2мл/л), алмазной шихтой (3г/л) и небольшим количеством сахарина, используемого в качестве стабилизирующей добавки. Однако такой результат не может быть принят во внимание из-за крайне плохого качества получающегося покрытия (см. Приложение 1).

Рис 5 Зависимость микротвёрдости покрытия от плотности тока для электролитов с наноуглеродными добавками и базового электролита.

Анализ графических данных:

Введение в электролит никелирования базового состава:

Состав электролита:

NiSO4-7 водный – 200 г/л,

NaCl – 10 г/л,

H3BO3 – 25 г/л,

добавок УДА-ТАН и АСМ повышает микротвердость осажденного покрытия, что соответствует теории использования наноуглеродных добавок при получении гальванических покрытий.

Изменение микротвердости покрытия в интервале плотностей тока для одной и той же добавки подчиняется определенной зависимости. Микротвердость покрытий, осажденных их электролитов с добавкой УДА-ТАН, уменьшается от плотности тока в 1 А/дм² до плотности тока в 1,5 А/дм², а затем снова возрастает к плотности тока в 2 А/дм².

Повышение микротвердости покрытия для электролитов с добавками составляет от 35 до 60 % для различных электролитов и плотностей тока.

Наибольшие значения микротвердости в диапазоне плотностей тока были получены для электролитов с введением алмазной шихты в высокой концентрации.

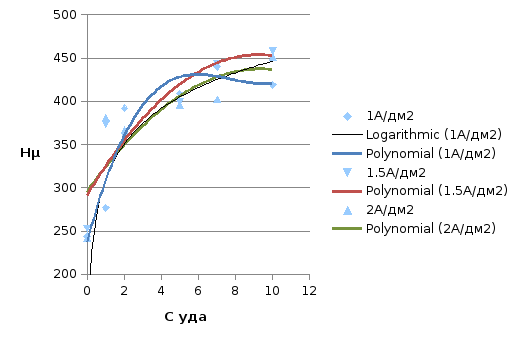

Рис 6 - Зависимость микротвёрдости никелевого покрытия от концентрации УДА

Рис 7 - Зависимость микротвёрдости никелевого покрытия от концентрации алмазной шихты

Анализ графических данных позволяет сделать следующие выводы:

Наблюдается повышение микротвердости покрытия с увеличением концентрации добавки, что можно связать с увеличением числа частиц наноалмазов в растворе. Наиболее чётко такая зависимость прослеживается для добавки УДА-ТАН.

Таким образом, наиболее выгодными условиями для получения никелевых осадков с большей твердостью при использовании добавки УДА-ТАН являются: i = 1,5 А/дм² и Сдоб = 7 или 10 г/л;

для добавки АШ: i = 2 А/дм² и Сдоб = 3 или 5 г/л;

при совместном введении добавок предпочтительными могут быть любые плотности тока в диапазоне от 1 до 2 А/дм², при этом микротвёрдость полученных покрытий не самая высокая, но всё же в 1,5-2 раза выше, чем у чистого никеля.