- •1 Импульсный объемный дозатор сыпучих материалов

- •1 ― Рабочая камера; 2 ― транспортный ствол; 3 ― аэроднище; 4 ― вентилятор;

- •12 ― Датчик-реле давления. ― массовые расходы несущего воздуха и

- •2 Исходные данные для проектирования

- •3 Расчетная часть

- •3.1 Статический расчет дфс

- •3.1.1 Расчет номинальной (рабочей) скорости несущего воздуха.

- •3.1.2 Расчет параметров импульсной последовательности

- •3.1.3. Проверка работоспособности дозатора при загрузке

- •3.1.4 Расчет параметров загрузочного материалопровода

- •3.2 Расчет потерь давления при выдаче дозы

- •3.3 Выбор воздуходувного агрегата

- •3.4 Определение геометрических параметров камеры дозатора

- •1 Мерная камера, 2 загрузочный материалопровод; 3 транспортный ствол;

- •4 Материалоотделитель; 5 аспирационный патрубок; 6 воздухопровод;

- •7 Разгрузочный патрубок.

- •Курсовой проект

- •Задание на курсовой проект

3.1.3. Проверка работоспособности дозатора при загрузке

Цель

расчета — определить, достаточно ли

рассчитанного времени релаксации для

выполнения всех операций по загрузке

камеры дозатора. Работа дозатора в

промежутке между импульсами складывается

из нескольких составляющих: отключение

воздушного потока

![]() (падение давления в камере), заполнение

камеры материалом

(падение давления в камере), заполнение

камеры материалом![]() и нарастание расхода воздуха до начала

выдачи материала после повторного

включения (время переходного процесса)tПП

и срабатывание элементов автоматики

tCK.

Соответственно, время релаксации должно

быть

и нарастание расхода воздуха до начала

выдачи материала после повторного

включения (время переходного процесса)tПП

и срабатывание элементов автоматики

tCK.

Соответственно, время релаксации должно

быть

|

|

(31) |

Эти

четыре процесса могут в какой-то степени

накладываться друг на друга во времени,

сокращая суммарную величину

![]() .

Тем не менее, окончательный результат

следует получить «с запасом». Реально,

для срабатывания большинства элементов

управления и преодоления инерции потока

в рассматриваемых здесь дозаторах

необходимо 2-

3 секунды.

Учитывая этот факт, ограничение на

величину релаксационного промежутка

времени для них можно с запасом определить

как

.

Тем не менее, окончательный результат

следует получить «с запасом». Реально,

для срабатывания большинства элементов

управления и преодоления инерции потока

в рассматриваемых здесь дозаторах

необходимо 2-

3 секунды.

Учитывая этот факт, ограничение на

величину релаксационного промежутка

времени для них можно с запасом определить

как

|

|

(32) |

Время

заполнения камеры

![]() определяется, исходя из массы

определяется, исходя из массы![]() или объемаV0

единичной

дозы. Массовый расход материала при

гравитационном истечении из отверстия

может быть рассчитан по одной из

эмпирических формул, приведенных в [18]

или [19], например, так:

или объемаV0

единичной

дозы. Массовый расход материала при

гравитационном истечении из отверстия

может быть рассчитан по одной из

эмпирических формул, приведенных в [18]

или [19], например, так:

|

|

(33) |

где В — коэффициент, зависящий т свойств материала;

![]() —площадь

сечения загрузочного материалопровода,

м2;

—площадь

сечения загрузочного материалопровода,

м2;

RЗМП — гидравлический радиус отверстия загрузочного материалопровода,

для

круглого отверстия

![]() .

.

Эмпирический коэффициент В определяется экспериментально для конкретных продуктов и условий истечения. Последнее обстоятельство затрудняет практическое применение уравнения (33).

Объемный

расход сыпучего материала ![]() при

гравитационной разгрузке, зная диаметр

отверстия истечения, можно определить

более простым путем, по формуле, выведенной

в [9] исходя из условий напряженного

состояния материала в бункере в области

истечения. Формула достаточно сложна

для практического применения, однако,

для приближенных расчетов можно

использовать номограмму (рисунок 6),

полученную по ней в том же источнике.

Диаметр ЗМП исходно выбирается не менее

(1,5 -

2,0) диаметров транспортного ствола

при

гравитационной разгрузке, зная диаметр

отверстия истечения, можно определить

более простым путем, по формуле, выведенной

в [9] исходя из условий напряженного

состояния материала в бункере в области

истечения. Формула достаточно сложна

для практического применения, однако,

для приближенных расчетов можно

использовать номограмму (рисунок 6),

полученную по ней в том же источнике.

Диаметр ЗМП исходно выбирается не менее

(1,5 -

2,0) диаметров транспортного ствола

![]() .

.

Массовый расход через ЗМП определится как

|

|

(34) |

Время заполнения камеры питателя материалом:

|

|

(35) |

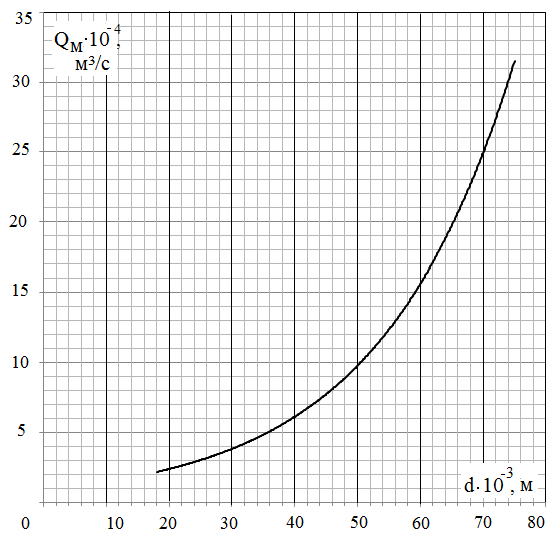

d - диаметр разгрузочного отверстия; QМ - объемный расход материала

Рисунок 6 - Зависимость для приближенного определения объемного расхода сыпучего материала при гравитационной разгрузке

Если

в результате расчета условие (32) не

выполняется, следует, ориентируясь на

номограмму, выбрать несколько больший

диаметр ![]() и повторить вычисления. Минимальная

величина периода выдачи доз составит

и повторить вычисления. Минимальная

величина периода выдачи доз составит

|

|

(36) |

Максимальная частота подачи доз

|

|

(37) |

3.1.4 Расчет параметров загрузочного материалопровода

При импульсной подаче сыпучего материала отдельными дозами постоянного объема давление в камере дозатора в ходе опорожнения должно надежно удерживать столб материала в ЗМП.

При

достаточно большой величине давления

в смесительной камере, порозность

материала

![]() в ЗМП выше, чем порозность свободно

насыпанного материала

в ЗМП выше, чем порозность свободно

насыпанного материала![]() .

Тогда условием нормальной работы

питателя будет

.

Тогда условием нормальной работы

питателя будет

|

|

(38) |

Порозность слоя материала в загрузочном материалопроводе можно определить по формуле [11]:

|

|

(39) |

где![]() — удельный расход

воздуха при максимальном давлении в

смесительной камере;

— удельный расход

воздуха при максимальном давлении в

смесительной камере;

![]() — минимальный удельный расход воздуха,

необходимый для аэрации материала,

м3/(мин∙м2).

— минимальный удельный расход воздуха,

необходимый для аэрации материала,

м3/(мин∙м2).

|

|

(40) |

|

|

(41) |

В

формулах (40) и (41): ![]() —абсолютное

атмосферное давление, диаметр частицы

—абсолютное

атмосферное давление, диаметр частицы

![]() – в см, плотность материала и воздуха

– вг/см3.

– в см, плотность материала и воздуха

– вг/см3.

Из формулы (38):

|

|

(42) |