Порошковая металлургия

Порошковая металлургия включает в себя производство порошковых материалов, приготовление требуемых композиций, формование (прессование) деталей и их спекание. Полученные полуфабрикаты иногда подвергают дополнительно пластическому деформированию, пропитке специальными составами, термической обработке.

При производстве изделий из порошковых материалов существенно сокращаются отходы материала и трудоемкость изготовления. Спеченные изделия имеют высокую точность, и механическая обработка может быть исключена. Кроме того, становится возможным получать детали с уникальными свойствами из компонентов, не сплавляющихся друг с другом (медь – графит; металл – асбест; металл – пластмасса и т.д.).

Формование осуществляют в специальных пресс-формах (рис. 3.1), куда засыпается требуемая по массе или объему порция порошкового материала. Под действием усилия пресса материал уплотняется и принимает форму будущего изделия. Чем выше давление формования, тем больше уплотнение и меньше пористость. Однако получить пористость, близкую к нулю, невозможно из-за ограниченной прочности пресс-формы и разрушения самих частиц материала.

Формование сопровождается деформированием частиц при их взаимном контакте, образуется механическое сцепление частиц, и изделие сохраняет полученную конфигурацию после выталкивания из пресс-формы.

Для приобретения требуемой прочности изделия после формования спекают при температуре θсп, на 10−30 % меньшей абсолютной температуры плавления самого легкоплавкого компонента. Спекание осуществляют в вакууме или защитной атмосфере. В процессе спекания происходит диффузия атомов и соединение частиц с образованием металлических связей в зонах контакта. После спекания материал имеет достаточно высокую

прочность, а при малой пористости – прочность, соизмеримую с прочностью компактных материалов. Если спеченные изделия подвергают пластическому деформированию, то плотность повышается и становится близкой к плотности компактного материала.

Из порошковых компонентов получают композиционные материалы для деталей машин и приборов; антифрикционные и фрикционные материалы; пористые, фильтрующие элементы; режущий инструмент.

В качестве материалов для деталей машин используют железный порошок с добавками графита и легирующих элементов (никель, хром, молибден и др.), а также порошок из углеродистых и легированных сталей. Могут быть использованы и порошки из цветных металлов и сплавов. Детали машин из порошковых материалов успешно работают как при малых нагрузках (крышки, шайбы, кольца, втулки), так и при значительных, включая динамические (шестерни, храповики, кулачки). Прочность спеченных конструкционных материалов в значительной степени определяется технологией производства и в первую очередь зависит от достигнутой плотности.

Антифрикционные материалы должны иметь малый коэффициент трения и хорошую износостойкость. Данные материалы создают на основе порошков бронзы, меди. Они содержат твердые смазки (графит, сульфиды, пластмассы). Износостойкость порошковых материалов в несколько раз превышает износостойкость бронзы, баббита. Кроме того, спеченные материалы с заданной пористостью после пропитки в смазочных жидкостях могут длительное время работать без принудительной смазки (узлы трения электрических машин, текстильных машин). Металлопластмассовые материалы успешно работают в вакууме, агрессивных средах и в широком диапазоне температур от +280 до –200 ° С.

Фрикционные материалы имеют большой коэффициент трения, высокую износостойкость и термостойкость, успешно работают в тормозных и передаточных устройствах различных машин. Широкое распространение получили материалы на основе железа с добавками асбеста; оксидов кремния, алюминия; карбидов хрома, бора, кремния.

Пористые фильтрующие элементы отличаются значительной проч-

ностью, химической стойкостью, жаропрочностью по сравнению с традиционными материалами (ткань, сетки, керамика). Детали из спеченных

2

фильтрующих материалов имеют широкий диапазон пористости и тонкости очистки. Для производства фильтров, способных работать в агрессивных средах и при высокой температуре, используют порошки из бронзы, коррозионно-стойкой стали, сплавов на основе никеля, титана.

Элементы твердосплавного режущего инструмента в виде пластин различной формы получают формованием и спеканием из порошкообразных карбидов вольфрама, титана, тантала и различных сочетаний. В качестве связующего компонента используют кобальт, а также никель и молибден. Твердые сплавы имеют высокую твердость, износостойкость и теплостойкость до 1000 ° С.

Листовая штамповка

Листовая штамповка является одним из распространенных технологических методов в машиностроении. Она позволяет получать изделия без последующей механической обработки.

Рис. 6.1. Схема вырубки (а) и формы среза при нормальном (б), уменьшенном (в) и увеличенном (г) зазорах

При вырубке характер пластического деформирования, форма среза и качество поверхности зависят от величины зазора ∆ между матрицей и пуансоном (рис. 6.1). Штамповка без заусенцев и надрывов металла воз-

3

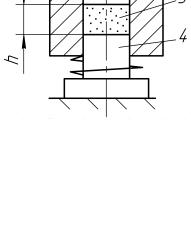

можна, когда скалывающие трещины (см. рис. 6.1, а), возникающие у кромок инструмента, совпадают. Такой зазор называют оптимальным; он обеспечивает, кроме того, и наименьшее сопротивление срезу tср. Величина этого зазора зависит от свойств материала и его толщины h и обычно определяется из соотношения ∆опт = (0,02−0,05) h.

Гибка характеризуется локальной пластической деформацией. В отличие от упругого изгиба нейтральный слой (рис. 6.2, б) смещается к внут-

ренним слоям, а толщина заготовки h уменьшается на h. Пластическое растяжение наружных волокон не должно превышать относительного уд-

линения материала при растяжении d10, что ограничивает минимальный относительный радиус rmin /h, определяемый из следующего условия:

rmin /h ³ 50/(0,8−0,9) d10 − 0,5.

Данное условие является приближенным и справедливо только для гибки тонколистового материала при радиусе кривизны более (2−3) h. При гибке с малыми радиусами сильно сказывается анизотропия механических свойств, при которой пластичность поперек направления прокатки меньше, чем вдоль.

Рис. 6.2. Схема гибочного штампа (а) и зона изгиба (б):

1 – пуансон; 2 – заготовка; 3 – матрица; 4, 5 – положение действительного и

идеального нейтрального слоя

Формовка происходит за счет локального растяжения материала, что ограничивает пределы деформирования. Степень деформации при формовке должна быть меньше относительного равномерного удлинения ма-

териала dр ≈ (0,8–0,9) d10. Штампы для формовки изделий из плоской, цилиндрической или конической заготовки отличаются устройством. Наряду

4

с жесткими (из инструментальной стали) штампами применяют штампы универсальные с эластичными полиуретановыми подушками (рис. 6.3). Деформирование в последнем случае осуществляется за счет давления полиуретана на заготовку, которая формуется по матрице – подкладному шаблону. Использование подобных штампов существенно снижает их стоимость, но при этом не может быть высокой производительность труда.

Рис. 6.3. Схема штампа для рельефной формовки полиуретаном: 1 – опорная

плита; 2 – контейнер; 3 – полиуретановая подушка; 4 – матрица; 5 – заготовка

Вытяжка является широко распространенной операцией, так как позволяет получать сложные пустотелые детали как цилиндрические, так и коробчатые. Применение раздачи и обжима после вытяжки существенно расширяет возможность формоизменения деталей.

Рассмотрим в цилиндрической системе координат напряженнодеформированное состояние заготовки при вытяжке с прижимом (рис. 7.1). На первой стадии процесса вытяжки происходит растяжение и утонение кольцевого участка заготовки, находящегося в промежутке между контактными зонами по пуансону и матрице. К концу этой стадии возникает значительное утонение (10–15 %) на переходе от скругленной по кромке пуансона части заготовки к цилиндрической стенке и незначительное утонение (2–5 %) на донной (центральной) части заготовки, испытывающей двухосное растяжение с напряжениями σρ и σθ. После достижения равно-

весия между усилием Рв и сопротивлением деформированию фланцевой

5

части заготовки начинается вторая стадия процесса вытяжки, заключающаяся в пластической деформации фланца и втягивании его в матрицу.

Пластическая деформация фланцевой части заготовки сопровождается перемещением всех материальных точек к центру под действием рас-

тягивающего радиального напряжения σρ и некоторым утолщением заго-

товки под действием сжимающего тангенциального напряжения σθ. На-

пряжение σθ возникает вследствие воздействия клиновых участков заготовки друг на друга. Для осуществления пластической деформации должно выполняться условие пластичности: |σρ| = 1,15σs – | σθ|.

Рис. 7.1. Схема вытяжки: а – вытяжка из плоской заготовки; б – последующая вытяжка; в – форма изделий по переходам вытяжки;

1 – матрица; 2 – прижим; 3 – пуансон

Стенка цилиндрического участка детали под действием усилия Pв

испытывает растяжение вдоль оси с напряжением σz. Для успешной вы-

тяжки данный участок не должен деформироваться пластически, а должен испытывать только упругую деформацию, т.е. необходимо выполнение ус-

ловия σz ≤ σs. Здесь пластическая деформация происходит только в на-

чальный момент вытяжки, когда σz = σs. При высоте цилиндрического уча-

стка, равной двум– трем толщинам заготовки, материал упрочняется, и на-

пряжение текучести от σs возрастает до σs′. Далее деформация будет толь-

ко упругой, так как σz ≤ σs′.

6

Сжимающие тангенциальные напряжения σθ на фланце способствуют процессу вытяжки, но они играют и отрицательную роль – вызывают образование радиальных складок, для предотвращения которых служит прижим. При большой разнице диаметров D0 и d1 или при величине усилия прижима Рпр больше необходимого возрастают силы трения, действующие на фланцевую часть заготовки со стороны матрицы и прижима. Поскольку напряжение σρ на фланце несколько меньше, чем осевое напряжение σz на цилиндрическом участке заготовки, условие пластичности на фланце выполняться не будет. Пластическая деформация на цилиндрическом участке приведет к разрушению заготовки в опасном сечении – зоне перехода от дна к стенке из-за возникшего здесь в начальной стадии вытяжки значительного утонения материала. Для уменьшения растягивающего напряжения в опасном сечении желательно, чтобы усилие прижима было минимально необходимым для предотвращения складкообразования. Поэтому при вытяжке большое значение имеют технологическая смазка и шероховатость поверхности инструмента.

Получение детали без разрушения возможно при коэффициенте вытяжки kв1 = D0 /d1 ≤ 1,7–2,2. Большие значения соответствуют высокопластичным и сильно упрочняющимся материалам (латунь, сталь коррозион- но-стойкая и др.). Кроме утонения заготовки у перехода дна к стенке при вытяжке происходит утолщение верхней части цилиндрической стенки детали на 15–25 % по сравнению с исходной толщиной заготовки.

Раздача и обжим (рис. 7.2) приводят к изменению диаметра заготовки. Основное деформирующее усилие при обжиме является сжимающим, что может привести к потере устойчивости заготовки в виде кольцевых складок. В этих операциях угол конической части инструмента не превышает 10−20 о. Большие углы требуют больших деформирующих усилий, а меньшие – увеличивают размеры очага пластической деформации, и вероятность образования складок возрастает.

При раздаче заготовок происходит разрыв заготовки, если степень деформации достигает значения, соизмеримого с относительным удлинением. Необходимо учитывать, что раздача и обжим средних частей заготовки существенно усложняют процесс и конструкцию штампов, так как необходимы уже разъемные матрицы и сложные разжимные пуансоны.

7

Здесь успешно могут быть использованы специальные виды штамповки: электрогидроимпульсная, электромагнитная, штамповка эластичной средой (резиной или полиуретаном) и другие.

Рис. 7.2. Схема раздачи (а) и обжима (б) трубчатых заготовок: 1 – пуансон; 2 – матрица; 3 – заготовка

ПОЛУЧЕНИЕ ИЗДЕЛИЙ ХОЛОДНЫМ ВЫДАВЛИВАНИЕМ

Холодная объемная штамповка – разновидность способов обработки металлов давлением, являющаяся одним из эффективных путей уменьшения расхода металла и повышения производительности труда. При холодной объемной штамповке коэффициент использования металла повышается в среднем на 10–25 %. Холодное выдавливание сложных деталей на многопозиционных пресс-автоматах позволяет снизить трудоемкость их изготовления в 10–15 раз. Благодаря упрочнению металла при холодной пластической деформации, отсутствию надрезов волокон, созданию направленности волокон по контуру изделия эта технология в ряде случаев позволяет отказаться от последующей термической обработки деталей, а иногда и заменить ранее применявшийся материал более дешевым.

Основной операцией объемной штамповки является выдавливание, которое представляет собой изменение формы заготовки в условиях всестороннего сжатия с истечением металла в незамкнутую полость штампа.

8

В зависимости от направления течения металла различают следующие способы выдавливания: прямое, обратное, боковое и комбинированное.

Прямое выдавливание характеризуется течением металла заготовки в направлении движения пуансона (рис. 8.1, а, б). Применяется при выдавливании из сплошных и пустотелых заготовок поковок типа гладкого или с уступами различной конфигурации стержня с утолщением на конце.

Рис. 8.1. Схемы выдавливания: а, б – прямое; в, г – обратное;

д, е – боковое; ж, з – комбинированное

При обратном выдавливании течение металла происходит в направлении, противоположном движению пуансона (рис. 8.1, в, г). Обратное выдавливание применяется для штамповки поковок типа стаканов и втулок с различной конфигурацией внутренней и наружной поверхностей, имеющих полость как с одной, так и с двух сторон.

При боковом выдавливании металл течет под определенным углом к направлению движения пуансона (рис. 8.1, д, е). Боковым выдавливанием изготовляют поковки сложной конфигурации с прямолинейными и криволинейными боковыми отростками постоянного или изменяющегося поперечного сечения, расположенными под различными углами к главной оси поковки.

Комбинированное выдавливание представляет собой сочетание прямого и обратного выдавливания и характеризуется тем, что течение метал-

9

ла происходит одновременно как в направлении движения пуансона, так и в противоположном (рис. 8.1, ж, з). Комбинированное выдавливание применяется для изготовления изделий с глухой полостью и стержнем.

Технологические возможности холодной объемной штамповки ограничиваются величиной удельного усилия деформирования и пластичностью материала, которые обусловливают возможность реализации процесса или делают его многоцикловым с большим числом переходов и промежуточных отжигов. Принято считать нерациональными те процессы, для которых удельное давление в штампе превышает 2500 МПа, а свойства металла не допускают деформации свыше 25 % за один переход.

Размеры деталей, которые могут быть получены способом холодного выдавливания, обычно лимитируются: диаметр – мощностью оборудования, минимальная толщина стенок – прочностью инструмента (матрицы и пуансона), максимальная длина детали – длиной хода ползуна. Точность наружных и внутренних размеров изделий, изготовленных выдавливанием, зависит от точности применяемого инструмента, упругих деформаций и степени износа рабочих частей штампа.

Выдавливанием могут быть изготовлены стальные пустотелые детали диаметром 125 мм и более и длиной до 250 мм. Максимальная толщина стенок достигает 12–18 мм, а минимальная – 2–3 мм. При этом детали отличаются достаточной точностью изготовления (8–11- й квалитеты) и шероховатостью поверхности Rа = 2,5–0,69 мкм. Типовые детали, получаемые этим методом, – гильзы, трубки, упаковочные тюбики, корпуса боеприпасов, корпуса электровакуумных приборов, крестовины, детали различных подшипников, шестерни, крепежные изделия. Для получения изделий используют низкоуглеродистые, легированные, нержавеющие стали и сплавы цветных металлов.

Выдавливание производят в штампах, главными элементами которых являются бандажированная матрица и пуансон. Штамповый блок имеет, как правило, направляющие колонки, детали для крепления и центрирования пуансона и матрицы, съемник или выталкиватель. При обратном выдавливании для обеспечения одинаковой толщины стенок получаемых деталей регулировка пуансона относительно матрицы осуществляется с помощью специальной втулки, которая в процессе работы входит в цилиндрическую часть матрицы и жестко крепится к съемнику.

10