Бабенко - Лаб.р.Материал

.pdf

Процесс цементации проводят при температуре 910…9300С. По времени газовая цементация при- мерно в 2 раза быстрее, чем цемен- тация в твердом карбюризаторе. Возможность механизации и авто-

матизации процессов при газовой цементации предопределяет приме- нение ее в массовом и крупносерий- ном производствах.

Т е р м и ч е с к а я о б р а б о т к а ц е м е н т о в а н н ы х д е т а л е й.

Цементованный

слой

Окончательные свойства це- |

Рис.8.4. «Проявленный» цементованный слой в |

ментированные детали получают |

изломе контрольного образца |

после термической обработки. |

|

Существует три способа термической обработки цементованных сталей.

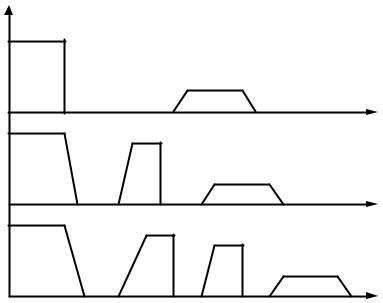

П е р в ы й с п о с о б. Закалку деталей производят непосредственно с цемен- тационного нагрева, т.е. от температуры 910…9300С (рис. 8.5а).

Этот способ применяется для термообработки неответственных деталей, когда необходимо получить только твердый поверхностный слой. Недостатком является крупнозернистость строения, а также повышенное содержание аустенита в цемен- тованном слое, так как закалка идет от высоких температур.

В т о р о й с п о с о б используется при повышенных требованиях к структу- ре и свойствам деталей. Последние после цементации охлаждают на воздухе, а за- тем подвергают закалке от 850…9000С в зависимости от насыщенности поверхно- стного слоя углеродом (рис. 8.5 б). В сердцевине детали произойдет полная пере- кристаллизация и зерно измельчится.

Для особо ответственных деталей при науглероживании поверхностного слоя более 0,8 % применяют третий способ термообработки – двойную закалку с по- следующим низким отпуском (рис. 8.5 в).

Первая закалка производится также, как и при 2 способе (850…9000С), т.е. для измельчения структуры сердцевины и устранения сетки цементита на поверхно- сти.

Вторая закалка ведется от температур 760…8000С, т.е. температур закалки вы- сокоуглеродистых сталей. В поверхностном слое выделяется мелкоигольчатый мартенсит с вкраплением избыточного цементита, что обеспечивает высокую из- носостойкость. Для сердцевины такой режим обработки не является перегревом.

Цементованные детали после закалки подвергаются низкому отпуску при тем- пературе 150…2000С для снятия напряжений.

8.3 Порядок выполнения работы.

41

1.Подготовить микроскоп к работе.

2.Изучить структуру цементованного слоя на микрошлифе цементованной стали.

3.Зарисовать схему микроструктуры.

4.На образце- «свидетеле» измерить глубину цементованного слоя с помо- щью микроскопа МПБ-2.

T, |

Cο |

|

|

Цементация, закалка |

|

|

а) |

Отпуск |

|

|

|

|

Цементация |

τ |

|

|

Закалка |

|

б) |

Отпуск |

|

|

|

|

Цементация |

τ |

|

|

1-я закалка |

|

|

2-я закалка |

|

в) |

Отпуск |

|

|

|

|

|

τ |

|

Рис. 8.5 Режимы термической обработки цементованных |

|

изделий: а) – первый способ; б) – второй способ; в) – третий способ. |

||

8.4 Содержание отчета. |

|

|

1.Цель работы.

2.Схема структуры цементованного слоя.

3.Схема излома «проявленного» образца – «свидетеля».

4.Выводы.

8.5 Контрольные вопросы.

1.Что такое химико-термическая обработка стали?

2.Стадии химико-термической обработки.

3.Что такое цементит?

4.Цель цементации?

5.Марки сталей, применяемых для цементации.

6.При какой температуре проводится цементация?

7.Структурные зоны цементованного слоя.

8.От чего зависит глубина цементованного слоя?

42

9.Как можно контролировать глубину слоя в период процесса цементации? 10.В чем суть цементации в твердом карбюризаторе?

11.Сущность газовой цементации?

12.Режимы термообработки цементованных деталей в зависимости от требо- ваний эксплуатации.

9 ЛАБОРАТОРНАЯ РАБОТА №9. Микроструктура углеродистых и легированных сталей в равновесном состоянии.

9.1 Цель работы.

Исследовать микроструктуру углеродистых и легированных сталей в равно- весном состоянии.

9.2 Сведения из теории.

К углеродистым сталям относятся сплавы железа с углеродом, содержание ко- торого колеблется от 0,02 до 2,14%.

Ж е л е з о является полиморфным металлом, имеющим разные кристалли- ческие решетки в зависимости от температуры. До 9110С железо имеет решетку ОЦК (объемноцентрированную кубическую). Эта аллотропическая модификация железа называется α- железом. Выше 9110С объемоцентрированная решетка пре- вращается в гранецентрированную (ГЦК). Эта модификация железа называется γ- железом.

У г л е р о д является неметаллическим элементом. В природе встречается в виде графита и алмаза. Железо и углерод взаимодейсвуют между собой, обра- зуя, в зависимости от их количественного соотношения и температуры, различные фазы.

Твердый раствор углерода в α- железе называется ферритом, имеет ОЦК ре- шетку, содержит при 7270С 0,02% углерода. Феррит обладает низкой твердостью (НВ 80), прочностью и высокой пластичностью.

Химическое соединение углерода с железом (карбид железа) Fe3C называется цементитом. Цементит обладает сложной кристаллической решеткой, содержит 6,67% углерода. Цементит имеет высокую твердость (более НВ 800) и очень низ- кую, практически нулевую, пластичность.

Согласно диаграмме «железо-углерод» (рис.9.1.) все углеродистые стали при нормальной температуре состоят из двух фаз – феррита и цементита.

Так как в феррите содержится не более 0,02% С, то практически весь углерод, имеющийся в стали, входит в состав цементита. Поэтому с увеличением процент- ного содержания углерода, увеличивается доля цементита в стали, что приводит к повышению твердости и понижению вязкости и пластичности.

По содержанию углерода углеродистые стали подразделяются на эвтектоид- ные, доэвтектоидные и заэвтектоидные.

43

T, o C |

|

|

|

|

|

1539A |

|

|

|

|

|

|

|

|

|

E |

1147 |

910 |

G |

А |

|

|

|

|

|

|

|

||

|

Ф |

Ф+А |

S |

А+Ц II |

727 |

|

P |

|

|||

|

|

Ф+П |

П |

П+Ц II |

|

|

|

Q |

|

|

|

|

|

|

0,8 |

2,14 |

С% |

Рис. 9.1 Нижняя часть диаграммы Fe – Fe3C (стальной участок)

Э в т е к т о и д н ы е с т а л и содержат 0,8%С и имеют структуру перлит, т.е. механическую смесь феррита и цементита (рис.9.2.). Перлит П (Ф + Ц) чаще всего имеет пластинчатое строение и является прочной структурой составляю-

щей: σв = 800…900 Мпа, НВ 180…220.

Д о э в т е к т о и д н ы е с т а л и содержат от 0,02 до 0,8%С и имеют ферри- то - перлитную структуру. На рис.9.3. видны структурные составляющие такой стали: феррит (светлые участки) и перлит(темные участки).

Количественное соотношение этих составляющих зависит от содержания в стали углерода. С увеличением последнего, растет количество перлита и умень- шается количество феррита. Поскольку цементит входит в состав перлита, то уве-

личение этой фазы ведет к повышению твердости и уменьшению пластичности стали.

З а э в т е к т о и д н ы е с т а л и содержат углерода от 0,8% до 2,14%. Струк-

тура заэвектоидных сталей представляет собой зерна перлита по границам которых располагается цементит в виде тонкой сетки, что способствует значи- тельному повышению хрупкости стали (рис.9.4).

По соотношению структурных составляющих в доэвтектоидных сплавах можно определить количество находящегося в них углерода и, соответственно марку стали. Этот прием основан на том, что практически весь углерод находится в со- ставе перлита. В феррите его количество при 20 0С не превышает0,006 %. Учиты- вая, что перлит содержит углерода 0,8 % то определив занимаемую им пло- щадь в исследуемой стали по формуле расчитывается процентное содержание уг- лерода: С = 0,8 · Fп/100, где Fп – площадь занимаемая перлитом, %.

Для качественных конструкционных и инструментальных углеродистых сталей различных марок ГОСТами установлены определенные пределы по содержанию углерода. Следовательно, определив его количество в исследуе мой стали, можно установить ее марку (табл. 9.1).

44

К а ч е с т в е н н ы е у г л е р о д и с т ы е с т а л и по назначению подраз- деляются на конструкционные и инст- рументальные.

К а ч е с т в е н н ы е к о н с т р у к

ц и о н н ы е |

с т а л и |

маркируются |

двузначными |

цифрами, |

означающими |

среднее содержание углерода в сотых долях процента (табл. 9.1).

И н с т р у м е н т а л ь н ы е у г л е р о д и с т ы е с т а л и маркиру-

ются буквой У и следующей за ней

Рис. 9.3 Структура доэвтектоидной стали Х 300

Рис. 9.2 Структура эвтектоидной стали

(0,8%С) Х 300

Рис. 9.4 Структура заэвтектоидной стали Х 300

цифрой, показывающей среднее содержание углерода в десятых долях процента (табл. 9.2).Л е г и р о в а н н ы е с т а л и. Легированными называются стали в

состав которых вводятся легирующие элементы с целью получения необходимых свойств.

Приняты следующие обозначения легирующих элементов:

азот -А, ниобий –Б, вольфрам- В, марганец- Г, медь- Д, кобальт- К, молибден -М, никель- Н, фосфор –П, бор- Р,. кремний- С, титан- Т, ванадий- Ф, хром- Х, цирко- ний -Ц, редкоземельные металлы -Ч, алюминий- Ю,

Легированные стали маркируются сочетанием букв и цифр, обозначающих их химический состав.

Две цифры в начале марки конструкционной легированной стали показывают содержание углерода в сотых долях процента. Цифра, стоящая после буквы, ука- зывает на примерное содержание легирующего элемента в процентах. Если цифра отсутствует, то легирующего элемента меньше или около 1%. При отсутствии в обозначении легированной стали цифры, указывающей на содержание углерода, его количество составляет 0,9…1,0 %.

45

Таблица 9.1. Химический состав и механические свойства углеродистых качественных сталей.

|

Содержание элементов, % |

|

Свойства |

после |

нормализа- |

|

Твердость |

||||||

стали |

|

|

|

ции. |

|

|

|

|

|

αн, |

|

|

|

|

|

|

σв, |

|

σт, |

|

δ5, |

|

ψ, |

без терми- |

после от- |

||

С |

Мп |

Si |

|

|

|

кгс м/ |

ческой об- |

жига или |

|||||

Марка |

кгс/ |

|

кгс/ |

|

|

мм2 |

работки |

высокого |

|||||

|

|

|

мм2 |

|

мм2 |

|

% |

|

% |

|

|

отпуска |

|

|

|

|

|

|

не менее |

|

|

не более |

|||||

|

|

|

|

|

|

|

|

||||||

08 |

0,05-0,12 |

0,36-0,65 |

0,17-0,37 |

32 |

|

20 |

|

33 |

|

60 |

- |

131 |

131 |

10 |

007-0,14 |

0,35-0,65 |

0,17-0,37 |

34 |

|

21 |

|

31 |

|

55 |

- |

143 |

143 |

15 |

0,12-0,19 |

0,35-0,65 |

0,17-0,37 |

38 |

|

23 |

|

27 |

|

55 |

- |

149 |

149 |

20 |

0,17-0,24 |

0,35-0,65 |

0,17-0,37 |

42 |

|

25 |

|

25 |

|

55 |

- |

163 |

163 |

25 |

0,22-0,30 |

0,50-0,80 |

0,17-0,37 |

46 |

|

28 |

|

23 |

|

50 |

9 |

170 |

170 |

30 |

0,27-0,35 |

0,50-0,80 |

0,17-0,37 |

50 |

|

30 |

|

21 |

|

50 |

8 |

179 |

179 |

35 |

0,32-0,40 |

0,50-0,80 |

0,17-0,37 |

54 |

|

32 |

|

20 |

|

45 |

7 |

207 |

187 |

40 |

0,37-0,45 |

0,50-0,80 |

0,17-0,37 |

58 |

|

34 |

|

19 |

|

45 |

6 |

217 |

197 |

45 |

0,42-0,50 |

0,50-0,80 |

0,17-0,37 |

61 |

|

36 |

|

16 |

|

40 |

5 |

229 |

207 |

50 |

0,47-0,55 |

0,50-0,80 |

0,17-0,37 |

64 |

|

38 |

|

14 |

|

40 |

4 |

241 |

217 |

55 |

0,52-0,60 |

0,50-0,80 |

0,17-0,37 |

66 |

|

39 |

|

13 |

|

35 |

- |

255 |

229 |

60 |

0,57-0,65 |

0,50-0,80 |

0,17-0,37 |

69 |

|

41 |

|

12 |

|

35 |

- |

255 |

229 |

Таблица 9.2. Химический состав углеродистых качественных инструментальных сталей.

Марка |

|

|

Содержание элементов, % |

|

|

|

||

|

|

|

|

|

S |

|

P |

|

стали |

С |

Мn |

|

Si |

|

|

||

|

|

|

Не более |

|||||

|

|

|

|

|

|

|

||

У7 |

0,65-0,74 |

0,20-0,40 |

|

0,15-0,35 |

|

0,030 |

|

0,035 |

У8 |

0,75-0,84 |

0,20-0,40 |

|

0,15-0,35 |

|

0,030 |

|

0,035 |

У8Г |

0,80-0,90 |

0,35-0,60 |

|

0,15-0,35 |

|

0,030 |

|

0,035 |

У9 |

0,85-0,94 |

0,15-0,35 |

|

0,15-0,35 |

|

0,030 |

|

0,035 |

У10 |

0,95-1,04 |

0,15-0,35 |

|

0,15-0,35 |

|

0,030 |

|

0,035 |

У11 |

1,05-1,14 |

0,15-0,35 |

|

0,15-0,35 |

|

0,030 |

|

0,035 |

У12 |

1,15-1,24 |

0,15-0,35 |

|

0,15-0,35 |

|

0,030 |

|

0,035 |

У13 |

1,25-1,35 |

0,15-0,35 |

|

0,15-0,35 |

|

0,030 |

|

0,035 |

Буква «А» в конце марки означает, что сталь высококачественная, т.е. с пони- женным содержанием серы и фосфора. Если буква А стоит в середине, то это ука- зывает на наличие введенного в сталь азота.

Некоторые группы сталей содержат дополнительные обозначения: марки ша- рикоподшипниковых сталей начинаются с буквы «Ш», электротехнические- с бу- квы «Э», автоматные- с буквы «А», быстрорежущие – с буквы «Р» и др.

Например: 50ХГ2ФА - сталь легированная, конструкционная, высококачест- венная, содержит 0,5% углерода, 1% хрома, 2% марганца, 1% ванадия.

ШХ15 – сталь шарикоподшипниковая, содержит 0,9..1,0 % углерода, и 1,5 % хрома (рис. 9.5).

Р6М5 – сталь быстрорежущая, с содержанием углерода 0,9…1,0 %, вольфрама

– 6 %, молибдена – 5 % (рис. 9.6).

46

Если в стали до 2,5% легирующих элементов- такая сталь называется низколе- гированная; до 10% легирующих элементов- легированная и более 10%- высоко- легированная.

Легированные стали применяют после закалки и отпуска, т.к. в отожженном состоянии они по механическим свойствам практически не отличаются от углеро- дистых.

Улучшение механических свойств обусловлено влиянием легирующих эле- ментов на свойства феррита, дисперсностью карбидной фазы, устойчивостью мартенсита при отпуске, прокаливаемостью, размером зерна.

В конструкционных сталях феррит- основная структурная составляющая, во многом определяющая их свойства.

Легирующие элементы, растворяясь в феррите, упрочняют его. Наиболее сильно повышают твердость (нормализованного) феррита кремний, марганец,

Рис. 9.5 Структура стали ШХ15 после отжига |

Рис. 9.6 Структура быстрорежущей стали |

Х 300 |

Р6М5 после отжига Х 1000 |

никель. Упрочняя феррит и мало влияя на пластичность, большинство легирую- щих элементов снижают его ударную вязкость, особенно, если их концентрация выше 1%.

При увеличении в стали углерода усиливается влияние карбидной фазы, дис- персность которой определяется термической обработкой и составом стали.

Большинство легирующих элементов измельчает зерно, что способствует по вышению работы развития трещин и снижению порога хладноломкости.

Для обеспечения высокой конструкционной прочности количество легирую- щих элементов в стали должно быть рациональным.

Все карбидные фазы обладают высокой температурой плавления и высокой твер- достью. Сталь при наличии небольшого количества нерастворимых карбидов со- храняет мелкозернистое строение до весьма высоких температур нагрева (рис. 9.7).

Шарикоподшипниковая сталь, обычно легируется хромом для обеспечения необходимой прокаливаемости.

47

В закаленном состоянии эта сталь отличается высокой прочностью, твер- достью, износостойкостью и высоким сопротивлением контактной усталости.

Состав шарикоподшипниковой ста- ли ШХ9: углерода 1,05-1,1%; хрома 0,9- 1,2%; марганца 0,2-0,4%; кремния 0,17- 0,37%.

9.3 Порядок выполнения работы.

1.Изучить микроструктуру углеро- дистых сталей в равновесном со- стоянии.

2.Изучить микроструктуру легиро- ванных сталей.

Рис. 9.7 Структура стали ШХ15 после закалки и низкого отпуска Х 300

3.Схематически зарисовать наблюдаемую в микроскоп структуру.

4.Определить структурные составляющие и указать, из каких фаз состоит ка- ждая из них.

5.Определить на основании микроанализа вид стали (доэвтектоидная, эвтек- тоидная или заэвтектоидная), марку стаои по ГОСТу, классифицировать по назначению (конструкционная, инструментальная или специальная).

6.Расчетным методом определить количество углерода и установите марку стали.

9.4 Содержание отчета.

1. Начертить диаграмму состояния Fe-Fe3C с обозначением фазовых структур- ных областей (стальную часть).

2. Зарисовать структуру изученных образцов.

3. Под каждым рисунком указать структуру, содержание углерода и назначе- ние стали.

9.5 Контрольные вопросы.

1.Что такое аустенит?

2.Что такое феррит?

3.Что такое цементит?

4.Что такое перлит?

5.Структура доэвтектоидной стали?

6.Структура эвтектоидной стали?

7.Структура заэвтектоидной стали?

48

8.Как маркируются углеродистые стали?

9.Что такое легирующие элементы?

10.Обозначение легирующих элементов по ГОСТу.

11.Что называется легированными сталями?

12.Что влияет на свойства легированных сталей?

13.Какое влияние оказывают легирующие элементы на свойства стали? 14.Что такое специальные карбиды?

15.Какие химические элементы являются карбидообразующими?

10 ЛАБОРАТОРНАЯ РАБОТА №10. Микроструктура чугунов.

10.1 Цель работы.

Исследовать микроструктуры белых, ковких и высокопрочных чугунов.

10.2 Краткие сведения из теории.

Чугунами называются железоуглеродистые сплавы, содержащие углерода более

2,14%С.

Углерод в чугунах может находиться в двух состояниях: а) в связанном – виде цементита.

б) в свободном – в виде графита.

Взависимости от этого чугуны разделяются на две группы:

1)чугуны, у которых весь углерод находится в связанном состоянии в виде це- ментита, называются белыми;

2)чугуны, у которых весь углерод или часть его находится в свободном состоя- нии в виде графита- серые, ковкие, высокопрочные.

Белые чугуны, в зависимости от содержания в них углерода, разделяются на доэвтектические (от 2,14 до 4,3%С), эвтектические (4,3%С) и заэвтектические (от

4,3 до 6,67%С).

Такие чугуны очень твердые, хрупкие, плохо поддаются механической обра- ботке режущим инструментом. В машиностроении применяют доэвтектический белый чугун с содержанием 2,5-3,5%С. Его используют для отливок, работающих без ударных нагрузок или в качестве передельных. Микроструктура белого чугуна приведена на рис.10.1.

Вбольшей степени белый чугун используется как полуфабрикат для получения ковкого чугуна. С этой целью заготовки отливают из белого чугуна, а затем их подвергают длительному отжигу, при котором цементит распадается на графит и железо.

Впромышленности широкое применение получили изделия из отбеленного чугуна, в котором поверхностный слой имеет структуру белого чугуна, а сердце- вина – серого чугуна с графитом.

49

Такие изделия получают быстрым ох-

лаждением поверхности путем отливки

вметаллическую форму.

Учугунов с графитом различают три его формы: пластинчатую, шаро- видную и хлопьевидную. По размерам графитные включения делятся на круп- ные, мелкие и средние.

В зависимости от того, какая часть углерода в чугунах с графитом содер- жится в связанном состоянии, различа- ют чугуны с ферритной, феррито - пер-

литной и перлитной основой.

В зависимости от формы графита,:

чугун подразделяется на

∙серый – с пластинчатой формой графита;

∙высокопрочный – с шаровидной формой графита;

∙ковкий – с хлопьевидной формой графита.

Процесс образования в чугуне графита называется графитизацией.

На процесс графитизации, форму, размеры и количество выделяющегося гра- фита существенное влияние оказывают легирующие элементы, примеси, модифи- каторы и скорость охлаждения расплавленного чугуна. К элементам, способст- вующим графитизации, относятся кремний, никель, медь и др.

Элементы, препятствующие графитизации, называются карбидообразующими или отбеливающими. К ним относятся марганец, хром, сера и др. Наиболее важ- ными элементами чугуна, изменяющими форму и размеры графитовых включе- ний, являются кремний и марганец, такие элементы называются модификаторами.

Для получения мелких графитовых пластин в сером чугуне в качестве моди- фикаторов применяют ферросилиций и силикокальций, а для получения шаро- видной формы графита в высокопрочных чугунах применяют магний, церий и др. элементы.

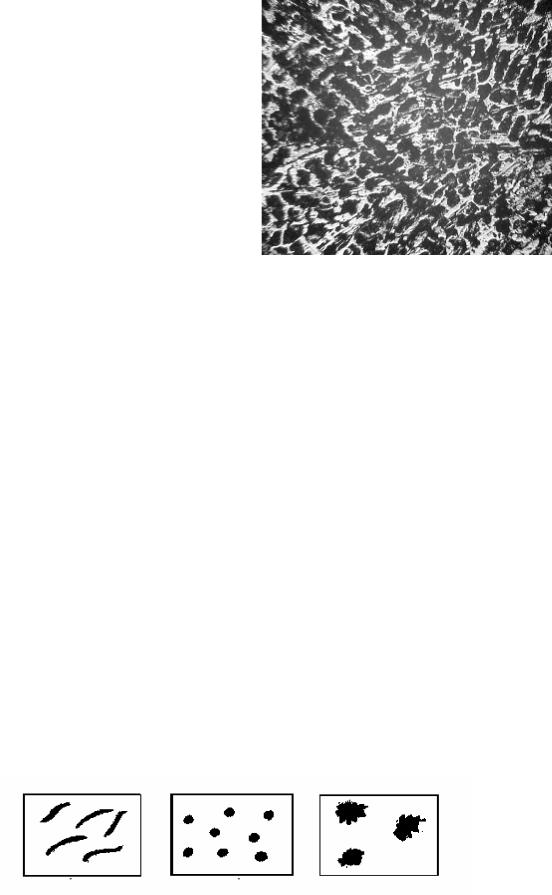

Микроструктура серых, ковких и высокопрочных чугунов.

Форма, размеры и расположение графита хорошо видны на микрошлифах в нетравленом виде (рис.10.2)

графит |

графит |

графит |

а) |

б) |

в) |

Рис.10.2. Форма графита в чугунах: а) сером; б) высокопрочном; в) ковком

50