Горные машины

.pdf

Рис. 114. Продолжение

Замкнутые разминовки так же, как и тупиковые, устанавливают обычно через 40…75 м (иногда через 100 м). По длине разминовки бывают на одну или несколько вагонеток в зависимости от способа откатки (ручная или электровозная).

При применении разминовки на одну вагонетку (рис. 114, д) маневры осуществляются с помощью электровоза. Порожние вагонетки с электровозом, находящимся в хвосте состава, подают к погрузочной машине. После загрузки первой вагонетки электровоз проезжает по одной из секций разминовки и оставляет вагонетку на ней. По другой секции электровоз проталкивает к машине состав из порожних вагонеток. После загрузки второй вагонетки электровоз выталкивает ранее оставленную груженую вагонетку на основной путь, вторую груженую вагонетку оставляет на разминовке, а порожние вагонетки подает к машине и т. д.

311

При применении разминовки на партию вагонеток состав порожних вагонеток ставится на разминовку. Электровозом подгоняют к погрузочной машине одну вагонетку и после ее загрузки ставят на разминовку. При этом порожняя вагонетка на основной путь подается вручную или проталкиванием всего состава. В последнем случае состав подается обратно на разминовку, электровоз выезжает с нее и подает порожнюю вагонетку в забой под погрузку, и так до загрузки части или всего состава в зависимости от длины разминовки и мощности электровоза. В дополнение к основной замкнутой разминовке, устраиваемой через 50…75 м, может сооружаться временная призабойная разминовка, переносимая через каждые 6…7 м вслед за подвиганием забоя.

Использование забойной разминовки позволяет сократить время маневровых операций до 40…60 с. Во время загрузки одной вагонетки порожняя вагонетка с замкнутой разминовки перекатывалась на забойную. После загрузки и откатки вагонетки на основную разминовку порожняя вагонетка подкатывалась с забойной разминовки к машине под погрузку. В дальнейшем цикл повторялся. Применение забойной разминовки способствует значительному сокращению продолжительности маневровых операций и повышению скорости проведения горных выработок.

Возможно применение роликовой платформы и стационарной ту-

пиковой разминовки. При обмене вагонеток роликовые платформы устанавливаются в нишах через 30…40 м, стационарные разминовки на состав вагонеток устанавливаются на расстоянии 150…200 м от забоя.

Замена груженого состава на порожний производится на тупиковой разминовке, где находятся второй электровоз и состав порожних вагонеток. Время обмена одной вагонетки составляло 60…90 с, что в 2 раза меньше, чем применение одной тупиковой разминовки.

Накладные разминовки (рис. 114, е) обычно применяются длиной на 4–5 вагонеток. Разминовка состоит из 2–4 частей, что позволяет без затруднения транспортировать ее по выработке, имеющей меньшую ширину по сравнению с местом устройства разминовки. Накладная разминовка укладывается на основной путь и представляет собой металлический лист, на который приварены головки рельсов (швеллеры) и установлены стрелочные переводы. Обмен такой же, как и при замкнутой разминовке. Применение накладной разминовки позволяет ускорить обмен вагонеток и довести время обмена на вагонетку до 40…60 с. При обмене вагонеток с применением горизонтального вагоноперестанов-

щика одна порожняя вагонетка поднимается и отводится в сторону, остальной состав подается в забой под погрузку. По окончании загрузки одной вагонетки состав откатывается электровозом от забоя за вагоно-

312

перестановщик, а ранее поднятая вагонетка становится на рельсовый путь и вместе с составом подается в забой. Во время погрузки этой вагонетки следующая порожняя вагонетка поднимается и отводится в сторону. Таким образом загружается весь состав.

Пневматические вагоноперестановщики обычно переносят через 40…70 м. Для установки вагоноперестановщика необходимо устройство ниши. Продолжительность замены одной вагонетки составляет 1,5…2 мин. При применении вагоноперестановщиков снижаются затраты на устройство обменного пункта по сравнению с тупиковыми разминовками. В случаях, когда размеры выработки позволяют, применяют вертикальные вагоноперестановщики (рис. 114, ж). Маневры электровоза с составом вагонеток при применении вертикального перестановщика производятся так же, как и при использовании горизонтального, только поднятая вагонетка не отводится в сторону.

Среднее время обмена одной вагонетки 1…3 мин в зависимости от расстояния перестановщика до забоя. Недостатком этой схемы является то, чтопринебольшойвысотевыработкинеобходимо вкровледелатьнишу.

Для установки роликовой платформы (рис. 114, з) в выработке небольшой площади сечения необходимо проводить нишу. Организация работ при обмене вагонеток следующая. Электровоз подает партию вагонеток в забой к погрузочной машине. В процессе загрузки вагонетки порожняя вагонетка из состава устанавливается на платформу и вручную перекатывается в нишу. Затем электровоз с вагонетками отгоняется от забоя за роликовую платформу. Из ниши выкатывается порожняя вагонетка и ставится на рельсовый путь, платформа подается в нишу и вагонетка электровозом направляется к погрузочной машине, и так до загрузки всего состава. При этой схеме обмена электровоз при откатке состава располагается в его голове.

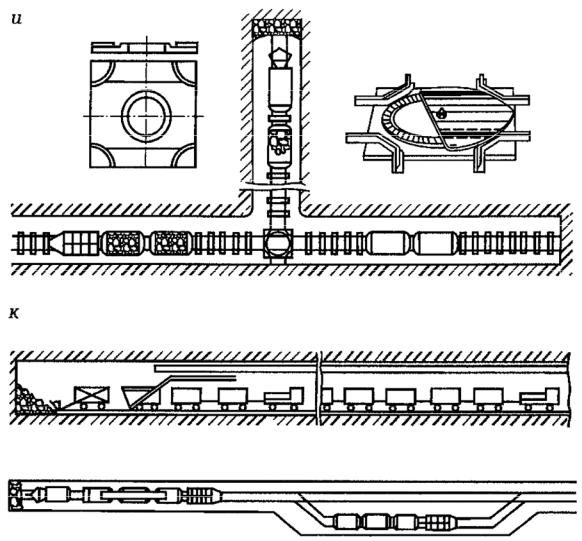

Переносроликовойплатформыобычноосуществляетсячерез30…40 м. Для перевода вручную малогабаритных одиночных вагонеток грузоподъемностью до 12 т с одного пути на другой применяют поворотные круги (рис. 114, и). Обмен вагонеток осуществляется вручную. Состав порожних вагонеток прогоняется через поворотный круг на основной выработке, одна порожняя вагонетка оставляется на поворотном круге, поворачивается и откатывается к погрузочной машине. Груженую вагонетку через поворотный круг отгоняют к электровозу. Эта схема применяется при выполнении малых объемов работ при проведении выработок перпендикулярно к основной или под некоторым углом

(проведение камер, рассечек из штреков, штолен и пр.).

313

Ленточные перегружатели могут иметь длину, рассчитанную на весь состав или на его часть, тогда они могут применяться в сочетании с замкнутой разминовкой (рис. 114, к).

От перегружателя груженые вагонетки электровозом откатываются за разминовку, а с разминовки под погрузку подается порожний состав вагонеток. Число вагонеток в составе зависит от длины перегружателя, которая обусловливается искривленностью горной выработки и размерами поперечного сечения.

Для устранения простоя погрузочной машины во время обмена составов возможно применение бункера-конвейера, состоящего из аккумулирующего бункера и разгрузочного конвейера. Погрузочная машина непрерывно грузит породу в бункер-конвейер, из которого порода поступает в вагонетку. Загруженный состав электровозом откатывается на разминовку, а с разминовки под погрузку к бункеру-конвейеру подается новый состав. Во время маневров погрузочная машина продолжает грузить породу в бункер-конвейер и т. д.

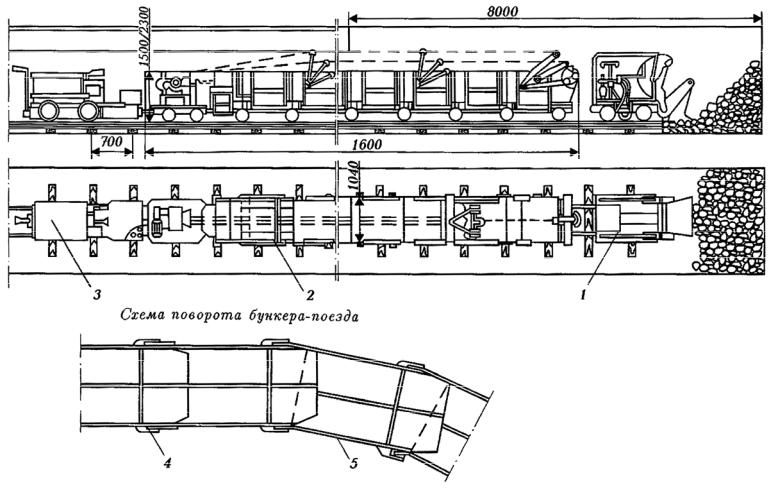

Применяются также способы непрерывной погрузки горной массы. Для непрерывной погрузки могут использоваться перегружатели длиной на состав вагонеток (рис. 115), рассчитанный на весь объем породы, отделенной за взрыв; бункера-поезда (рис. 116); погрузочнодоставочные комплексы; составы из универсальных проходческих вагонеток ВПУ-11. Бункера-поезда позволяют производить прием, откатку и разгрузку горной массы за проходческий цикл при проведении горизонтальных выработок. При этом достигается хорошая организация работ, повышаются производительность труда и скорость проведения выработок, общие затраты на которые снижаются в 3–6 раз.

Существенный недостаток бункеров-поездов – невозможность применения их в искривленных выработках.

Скреперная погрузка горной массы при проведении горизонталь-

ных горно-разведочных выработок имеет ограниченное применение. В основном этот способ применяют при погрузке породы из коротких рассечек, пройденных из шурфа или восстающего, породы из квершлагов (рассечек), проводимых из наклонного ствола, при разведке россыпных месторождений и при проходке наклонных стволов и коротких штолен небольших площадей сечений.

Рациональная длина скреперования зависит от вместимости ковша и скорости скреперования. Обычно она равна 50…70 м. При применении скреперов вместимостью более 0,5 м3 длина скреперования может составлять 130 м.

314

315

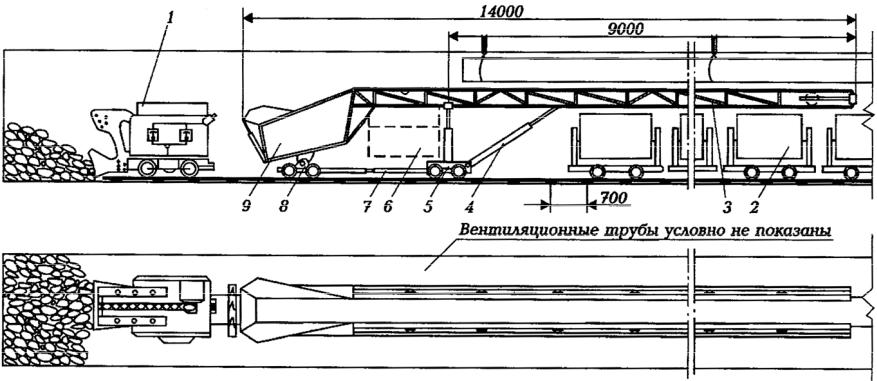

Рис. 115. Погрузка породы с использованием ленточного перегружателя: 1 – породопогрузочная машина ППН-1с; 2 – вагонетка УВО-0,8; 3 – консоль перегружателя ПЛ-5; 4 – подкос; 5 – вспомогательная тележка;

6 – вентилятор СВМ-5м; 7 – тяга; 8 – основная тележка; 9 – приемный бункер

307

316

Рис. 116. Бункер-поезд: 1 – породопогрузочная машина ППН-1с; 2 – бункер-поезд БПС-3; 3 – электровоз; 4 – вильчатое соединение бортов секций; 5 – борта секций

308

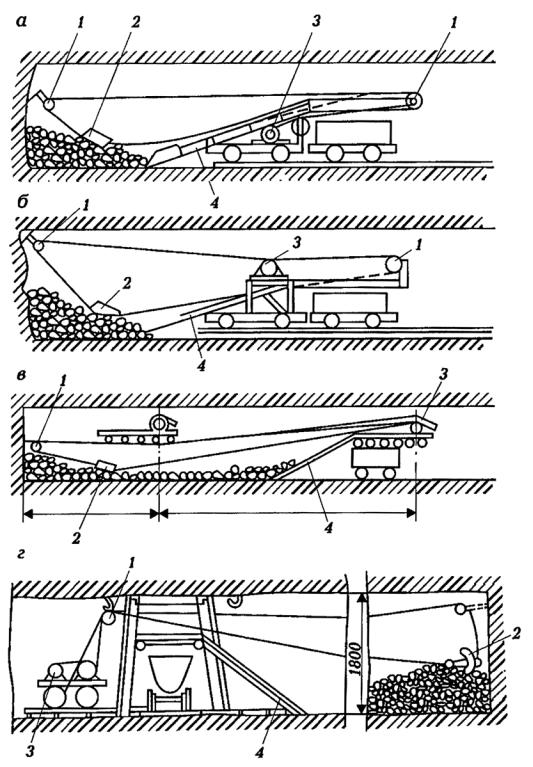

Скреперная установка состоит из скреперной лебедки, скрепера, скреперного полка, скреперных блоков (рис. 117). При скреперовании в люк скреперный полок отсутствует.

Скреперные лебедки выпускаются мощностью от 10 до 55 кВт. Скреперы могут быть ящичного, гребкового типа или аккумули-

рующие.

Для погрузки горной массы могут применяться скреперные комплексы СКУ-1, СКМ-600, СКБ-1, МПДК-2 (СКУ-КГ), МПДК-3 и другие, предназначенные в основном для погрузки породы из наклонных выработок, проходимых сверху вниз.

Погрузка породы комплексами может производиться в вагонетки или на конвейер.

Производительность скреперной погрузки

Q = |

3600Vψ |

|

, |

|

L / υ |

+ L / υ |

+t |

||

|

p.x |

x.x |

|

|

где V – вместимость скрепера, м3; ψ = 0,85 – коэффициент заполнения скрепера; L – длина скреперования, м; υр. х – скорость рабочего хода скрепера, м/с; υх. х – скорость холостого хода скрепера, м/с; t = 20…40 с – продолжительность загрузки и разгрузки скрепера с учетом пауз на переключение хода и потери времени при замедлении и ускорении.

Вгеологической практике для транспортировки грузов в основном применяется рельсовый транспорт. Конвейеры находят применение при ступенчатой погрузке породы в забое. Имеются отдельные случаи применения монорельсового и моноканатного транспорта.

Рельсовый транспорт представляет собой рельсы, уложенные на шпалы, которые укладываются через 0,7…1 м на балластный слой (постоянный путь) или на почву выработок (временный путь).

Рудничные рельсы выпускаются марок Р-10; Р-15; Р-18; Р-24; Р-33

иР-38, имеющие массу 1 м, соответственно, 10; 15; 18; 24; 33 и 38 кг. Выбор типа рельсов производят в зависимости от массы подвижного состава, величины грузопотока, способа откатки.

Шпалы изготовляются из сосны, кедра, пихты, лиственницы и представляют собой брусья шириной по нижней постели 190…230 мм и толщиной 120…140 мм.

Вкачестве шпал для временного пути у забоя могут применяться металлические ленты, швеллеры, отрезки рельсов.

317

Рис. 117. Схемы скреперной уборки породы: а, б – металлический передвижной полок с расположением лебедки под полком и над полком;

в – деревянный скреперный полок; г – уборка породы из рассечки; 1 – блок; 2 – скрепер; 3 – лебедка; 4 – полок

318

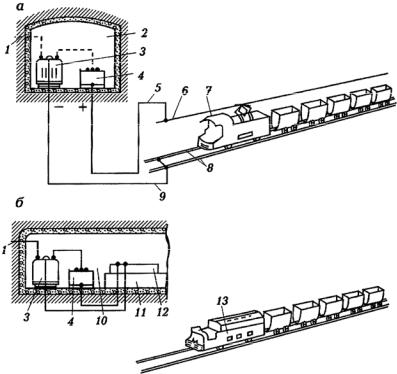

Рис. 118. Схема откатки вагонеток контактным (а) и аккумуляторным (б)

электровозами: 1 – кабель высокого напряжения; 2 – камера подстанции; 3 – трансформатор; 4 – выпрямитель; 5 – питающий кабель; 6 – контактный провод; 7, 13 – контактный и аккумуляторный электровозы; 8 – рельсы;

9 – заземляющий контур; 10 – зарядная камера; 11 – зарядный стол; 12 – аккумуляторная батарея

Откатка составов и отдельных вагонеток производится аккумуляторными или контактными электровозами (рис. 118, табл. 36).

Таблица 36

|

Аккумуляторные электровозы |

Контактные |

||||||

Параметр |

электровозы |

|||||||

|

|

|

|

|

||||

|

АК-2У |

4,5АРП-2М |

5АРВ-2М |

АРП-7 |

4КР |

7КР |

||

Сцепной вес, т |

22 |

45 |

|

50 |

70 |

40 |

70 |

|

Колея, мм |

600 |

600; 900 |

|

600; 900 |

600; 900 |

600; 900 |

600; 750 |

|

Скорость передвиже- |

3,45 |

4,39 |

|

4,35 |

7,5 |

5,5 |

900 |

|

|

10,5 |

|||||||

ния, км/ч |

2,24 |

7 |

|

7 |

8,7 |

2 |

16,8 |

|

Сила тяги, кН |

|

|||||||

Жесткая база, мм |

650 |

900 |

|

950 |

1200 |

– |

1200 |

|

Минимальный радиус |

5 |

7 |

|

7 |

6 |

– |

9 |

|

вписывания, мм |

2015 |

3300 |

|

3480 |

4200 |

3200 |

4500 |

|

Длинапобуферам, мм |

|

|||||||

Ширина (мм) при |

900 |

1000 |

|

1000 |

1050 |

1000 |

– |

|

колее 600 мм |

|

|

|

|

|

|

|

|

|

|

319 |

|

|

|

|

||

§5. ПРИМЕРЫ СКОРОСТНОГО ПРОВЕДЕНИЯ ГОРНО-РАЗВЕДОЧНЫХ ВЫРАБОТОК

ВКарамкенской геологоразведочной экспедиции ПГО «Севвостгеология» бригада кавалера ордена Ленина Н.С. Нестеренко в 1974 г. за 31

день прошла 650,8 м подземных горизонтальных горно-разведочных выработок по породам категорий крепости XVII–XVIII на штольне № 9*. Работы велись по технологическим картам, разработанным в Томском политехническом университете. (В этом же году штольню посетили председатель Совета министров СССР А.Н. Косыгин, министр цветной метал-

лургии СССР П.Ф. Ломако и министр геологии СССР Е.А. Козловский.) Площадь сечения выработок 5,8…6,4 м2. Из общего объема около82 %

приходитсянапроведениеквершлаговиштрекови18 % – нарассечки. Бригада состояла из 16 проходчиков (по 4–6 человек в звене). Звено

из 6 человек выходило в первую смену и по 4 человека – в остальные две смены. Подменное звено состояло из двух проходчиков.

Работы были организованы по многозабойной схеме. Одновременно проводилось два квершлага, четыре-шесть штреков и до шести рассечек длиной 10…20 м.

Штреки проводились по рудным телам из квершлагов, а из штреков через 20…40 м – рассечки.

Порода грузилась в вагонетки УВО-0,8 машинами ППН-1с. Состав на отвал доставлялся электровозами 4,5АРП-2М. На маневровых работах использовался электровоз АК-2У.

Шпуры бурили перфораторами ПР-30 (ПП-54), средняя глубина шпуров 1,7 м. Число шпуров на забой 21–25. В качестве ВВ использовался аммонит № 6 ЖВ и детонит.

Всмену выполнялось до 14 циклов. Работа в двух забоях начиналась с погрузки породы, а в двух – с бурения шпуров. При этом одно звено занималось только бурением шпуров, а другое – погрузкой породы. Через 10 дней звенья менялись.

Подземные горные выработки обеспечивались электро- и пневмоэнергией от стационарного энергокомплекса, который состоял из трех дизель- ныхэлектростанцийДРГ-300/500 ипятикомпрессоровВП-20/8 иВК-11.

Выработки обслуживались бригадой ИТР и рабочих, в которую входили четыре горных мастера, механик, электрослесарь, подземный рабочий, зарядчик батарей, четыре взрывника, слесарь по обслуживанию механизмов.

*На фоне этой штольни (на фотографии на последней странице обложки) В.Г. Лукьянов (второй слева) в окружении студентов-практикантов.

320