Горные машины

.pdf

301

Окончание табл. 33

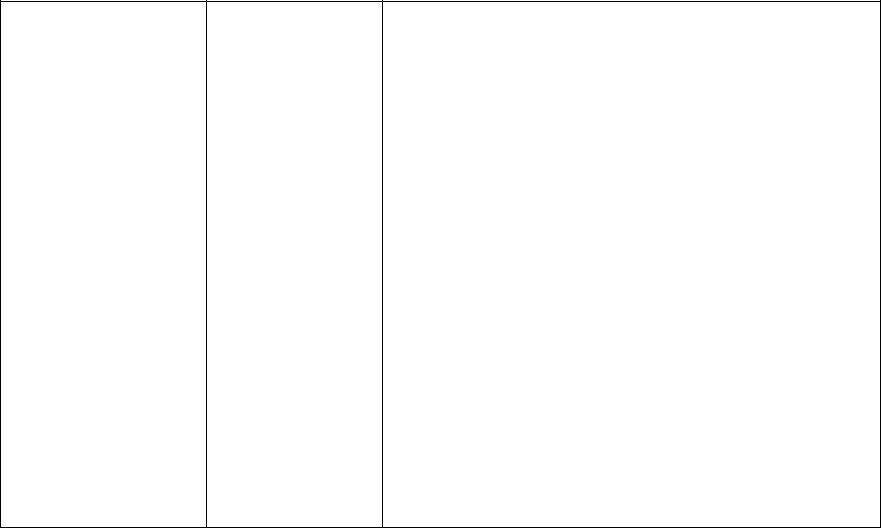

Верхний (рис. 111, ж) |

То же 1 : 0,5 : 1 |

Боковой (рис. 111, и) |

Врубовые шпуры обра- |

|

зуют вертикальный ряд, |

|

шпуры направлены к |

|

контакту пород |

Призматический (рис. 111, б) Соотношение врубовых, вспомогательных оконтуривающих шпуров

1 : 0,8 : 2

Щелевой (рис. 111, а) |

Располагают по одной |

|

линии на расстоянии |

|

15…20 см друг от друга. |

|

Заряжаются через один |

Спиральный (рис. 111, в) |

Шпуры располагают по |

|

спирали. |

|

Соотношение шпуров |

|

1 : 0,6 : 2 |

Комбинированный клин с |

Соотношение шпуров во |

щелью |

врубе 1 : 0,7 |

Призма с щелью |

Соотношение шпуров во |

|

врубе 1 : 1,4 |

Выработки |

Трещиноватые породы средней |

То же |

небольшой ширины |

крепости при падении напла- |

|

S ≥ 4м2 |

стований и трещин от забоя |

|

Выработки |

При крутом падении и прове- |

» |

небольшой ширины |

дении выработок параллельно |

|

S = 4 м2 |

контакту пород |

|

S = 4 м2 |

Крепкие монолитные породы |

Перфоратор, пнев- |

|

|

моподдержка (по- |

|

|

дающее приспособ- |

|

|

ление) |

В горизонтальных |

То же |

То же |

и восстающих вы- |

|

|

работках |

|

|

S ≥ 4 м2 |

|

|

В выработках при |

Монолитные, слоистые и |

» |

S ≥ 5 м2 |

трещиноватые породы выше |

|

|

средней крепости |

|

S ≥ 4 м2 |

Трудновзрываемые породы |

» |

|

большой крепости |

|

S ≥ 4 м2 |

То же |

» |

|

|

|

292

Рис. 111. Схемы комплексов шпуров с различными врубами: а – щелевым;

б– призматическим; в – спиральным; г – клиновым вертикальным;

д– клиновым горизонтальным; е – пирамидальным; ж – верхним;

з– нижним; и – боковым; к – веерным

302

303

|

|

|

|

|

|

|

|

|

|

Таблица 34 |

Параметр |

|

Нагнетательные зарядчики |

|

|

Эжекторные зарядчики |

|||||

|

|

|

|

|

|

|

|

|

|

|

ВАХШ-5 |

|

ПЗЖ |

ЗМК-1 |

ЗП-2 |

ЗП-5 |

«Зарман» |

ППЗ-2 |

«Курама-7М» |

«Курама- |

|

|

|

|||||||||

|

(ПЗЛ) |

|

|

(ЗП-1) |

|

|

|

|

(ЗЭП-Г) |

8М» (ЗЭП-В) |

|

|

|

|

|

|

50 |

|

|

|

|

Производительность, кг/мин |

43 |

|

45 |

20 |

15 |

10 |

6–7 |

15 |

12 |

|

Плотность заряжания, г/см3 |

– |

|

1,1 |

1,2 |

1,2 |

1,2 |

1,15…1,25 |

1…1,1 |

1,1 |

1,1 |

Вместимость, кг: |

|

|

25…28 |

|

40 |

40 |

|

|

8 |

8 |

бункера |

25 |

|

– |

– |

– |

|||||

дозатора |

– |

|

– |

0,7…4,0 |

2 |

5 |

– |

– |

– |

– |

|

|

|

|

5,0…8,0 |

|

|

|

|

|

|

Дальность транспортирования, м |

150 |

|

10 |

50 |

– |

300 |

10 |

– |

– |

– |

Рабочеедавлениесжатоговоздуха, |

|

|

|

|

|

0,5…0,6 |

|

|

|

|

МПа |

0,4…0,5 |

|

0,1…0,2 |

0,4 |

0,5…0,6 |

0,5 |

0,5…0,6 |

0,5…0,7 |

0,5…0,7 |

|

Расход сжатого воздуха, м3/мин |

6…8 |

|

0,5…0,1 |

2 |

6…8 |

<4 |

<3 |

2…3 |

2,5…2 |

1,5…2 |

Параметры заряжания шпуров: |

56 |

|

65 |

85 |

50 |

76 |

45 |

50 |

46 |

46 |

максимальный диаметр, мм |

|

|||||||||

глубина, м |

15 |

|

10 |

<20 |

<5 |

<40 |

<5 |

<5 |

<3 |

<3 |

угол наклона, градус |

0…360 |

|

0…360 |

0…360 |

0…360 |

0…360 |

0…360 |

0…360 |

0…60 |

90…60 |

Диаметр транспортно-зарядного |

25…36 |

|

25 |

32 |

25 |

32 |

18…20 |

22…25 |

25 |

25 |

шланга, мм |

|

|||||||||

Основные размеры, мм: |

1000 |

|

850 |

900 |

850 |

900 |

3000 (длина) |

400 |

465 |

1374 |

высота |

|

|||||||||

ширина |

560 |

|

260 |

550 |

570 |

570 |

– |

200 |

300 |

200 |

Масса, кг |

20 |

|

13 |

35 |

24 |

31 |

2 |

1,3 |

2,2 |

2,5 |

Обслуживающий персонал, чел. |

2 |

|

2 |

1 |

2 |

2 |

1 |

2 |

1 |

1 |

|

|

|

|

|

|

|

|

|

|

|

302

Бурение шпуров производится в основном пневматическими бурильными машинами. Число одновременно работающих бурильных машин определяется отношением S/Sr, где S – площадь поперечного сечения выработки в проходке, м2; Sr – удельная площадь забоя на одну бурильную машину.

Выбор типа бурильной машины зависит от крепости пересекаемых пород, площади сечения выработки.

При бурении шпуров необходимо иметь комплект буров различной длины: одни для забурки, другие для бурения шпуров.

Заряжание шпуров и взрывание зарядов производят рабочие, имеющие «Единую книжку взрывника (мастера-взрывника)».

Заряжание шпуров может производится вручную и механизированным способом. При ручном заряжании шпуров каждый патрон ВВ вставляется в шпур и досылается забойником до его забоя или до ВВ. Патроны могут укладываться в алюминиевую (дюралевую) трубку, разрезанную по ее оси. Трубка затем помещается в шпур, колонка ВВ фиксируется забойником, а трубка вынимается из шпура.

Заряжание может производиться и механизированным способом, при этом ВВ могут быть россыпными или патронированными.

Техническая характеристика применяемых зарядчиков приведена в табл. 34.

Патроны-боевики изготовляются на месте работ в количестве, равном числу шпуровых зарядов.

На основании расчета составляется паспорт буровзрывных работ.

§ 4. ПОГРУЗКА ГОРНОЙ МАССЫ

При проведении горизонтальных горно-разведочных выработок буровзрывным способом процесс погрузки породы является одним из трудоемких. Поэтому уменьшение трудоемкости этого процесса приведет к увеличению производительности и повышению скорости проведения выработок. Погрузка горной массы может производиться вручную, погрузочными машинами, классификация которых приведена ниже.

Тип рабочего органа ............ |

ковшовые, барабанно-лопастные, парные нагребающие |

Способ захвата |

лапы, гребковые, гребково-роторные |

нижний, верхний, боковой |

|

Способ передачи грунта ...... |

прямой, ступенчатый |

Ходовая часть ....................... |

колесно-рельсовая, гусеничная, пневмошинная |

304

Существует несколько типов погрузочных машин. В качестве основных признаков для их классификации принимают способ захвата горной массы, тип рабочего органа и принцип его действия, характер рабочего процесса. В соответствии с этими признаками погрузочные машины разделяются на несколько типов, каждый из которых имеет соответствующее условное обозначение:

ППН |

– |

погрузочная периодического действия нижнего захвата; |

ПНБ |

– |

погрузочная непрерывного действия бокового захвата; |

ПНН |

– |

погрузочная непрерывного действия нижнего захвата; |

ПНВ |

– |

погрузочная непрерывного действия верхнего захвата; |

ППВ |

– |

погрузочная периодического действия верхнего захвата. |

Взависимости от рода потребляемой энергии погрузочные машины бывают пневматические и электрические.

Втабл. 35 приведена техническая характеристика отечественных породопогрузочных машин.

Ковшовые погрузочные машины нижнего действия (рис. 112) подразделяются на машины прямой и ступенчатой погрузки. В первом случае после захвата горной массы ковш непосредственно загружается в вагонетку, во втором – на конвейер, расположенный на погрузочной машине или рядом с ней.

Ковшовые погрузочные машины отличаются простотой управления, компактностью, могут применяться для погрузки породы любой крепости и абразивности и в выработках небольших размеров. Поэтому они получили широкое распространение при проведении горноразведочных выработок.

К недостаткам машин прямой погрузки следует отнести: более низкую, чем у других типов машин, производительность, большую высоту

врабочем положении.

Производительность машинной погрузки породы

P = Q / T = Q / (T1 + T2 + T3),

где Q – объем горной массы за цикл, м3; Т1 = 10…15 мин – время подготовки машины к работе (подгон к забою, смазка, подключение ее к энергетической сети и пр.); Т2 – время собственно погрузки породы, мин; Т3 = 5…7 мин – время, затрачиваемое на отгон машины в безопасное место.

305

|

|

|

|

|

|

|

|

Таблица 35 |

|

|

Модель |

Рабочий |

Вместимость, |

Производительность, |

Фронт |

Энергия |

Масса, т |

Тип ходового |

|

|

орган |

м3 |

м3/мин |

погрузки, м |

устройства |

|

|||

|

|

|

|

Машины периодического действия |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

ППН-1с |

Ковш |

0,125 |

0,5 |

2 |

Электрическая |

2,5 |

Колесно-рельсовый |

|

|

ППН-2 |

|

|

|

|

или пневматиче- |

|

|

|

|

|

|

|

|

ская |

|

|

|

|

|

ППН-3 |

« |

0,25 |

0,8 |

2,5 |

То же |

6 |

То же |

|

|

1-ППН-5 |

« |

0,5 |

1,25 |

3,2 |

Пневматическая |

8 |

« |

|

|

2-ППН-5 |

« |

0,25 |

1,1 |

4 |

Электрическая |

10 |

« |

|

|

ППН-2Г |

« |

0,25 |

1 |

3 |

То же |

8,1 |

« |

|

|

ППН-7 |

« |

0,32 |

1,2 |

– |

Пневматическая |

8,7 |

Гусеничный |

|

|

ППВ-2 |

Грейфер |

0,25 |

0,8 |

4 |

Электрическая |

8 |

Колесно-рельсовый |

|

306 |

|

|

– |

0,5 |

4 |

То же |

10 |

То же |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Машины непрерывного действия |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

ПНБ-1 |

Парные за- |

– |

1,25 |

– |

Электрическая |

5 |

Гусеничный |

|

|

|

гребающие |

|

|

|

|

|

|

|

|

1-ПНБ-2 |

лапы |

|

2 |

|

Тоже |

6 |

То же |

|

|

То же |

– |

– |

|

|||||

|

2-ПНБ-2 |

« |

– |

2 |

– |

– |

10 |

« |

|

|

ПНБ-3 |

« |

– |

3 |

– |

– |

20 |

« |

|

|

ПНН-1 |

Лопастный |

– |

0,6 |

– |

– |

6 |

« |

|

|

|

барабан |

|

|

4 |

|

|

Колесно-рельсовый |

|

|

ПНВ-1 |

Ротор с греб- |

– |

2,5 |

– |

4 |

|

||

|

|

ками |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

304

Рис. 112. Погрузочная машина типа ППН-1с: 1 – ковш; 2 – пульт управления; 3 – боковая стенка; 4 – колесная пара; 5 – пневмоштанга; 6 – пневмодвигатель для передвижения; 7 – пневмодвигатель подъема

307

Время погрузки

T2 =T′+T′′,

где T′ и T′′ – время погрузки горной массы, не требующей и требующей предварительнойраскайловки иподброскикмашине, мин.

В свою очередь,

T′ = |

αQtkp |

+ |

αQt1kp |

, T′′ = |

βQt2kp |

, |

|||

ψ q |

|

ψ |

q |

в |

n |

||||

|

к к |

|

|

в |

|

|

|

|

|

где α = 0,9…0,95 – коэффициент, учитывающий объем горной массы, погружаемой без предварительной раскайловки и подброски; β = 0,05…0,1 – коэффициент, учитывающий объем горной массы, погружаемой с предварительной раскайловкой и подброской; kp = 1,25…1,75 – коэффициент разрыхления горной массы; t = 15…20 с – продолжительность одного цикла черпания; t1 = 1…3 мин – время простоя машины при замене вагонеток; t2 = 70…100 чел.-мин – время, затрачиваемое на разработку 1 м3 породы одним рабочим; qк – вместимость ковша, м3; qв – вместимость вагонетки, м3; ψк = 0,5…0,7 – коэффициент наполнения ковша; ψв = 0,9 – коэффициент наполнения вагонеток; п – число рабочих, занятых раскайловкой и подброской породы.

Сделав соответствующие преобразования, получим:

P = |

|

|

|

|

Q |

|

|

. |

|

|

|

αQtkp |

|

αQt1kp |

|

|

|||

|

T |

+ |

+ |

+ |

βQt2kp |

T |

|||

1 |

|

ψ q |

|

ψ q |

|

n |

3 |

|

|

|

|

|

к к |

в в |

|

|

|

||

На производительность погрузочной машины оказывают влияние ширина выработки, качество буровзрывных работ, схемы и средства обмена вагонеток, расстояние от забоя, организация работ и др.

Одной из причин, препятствующих сокращению времени погрузки горной массы при проведении выработок, является отсутствие совершенных средств обмена вагонеток или безобменных средств откатки породы на современном этапе уровня механизации горно-разведочных работ. Время обмена вагонеток занимает 40–70 % времени уборки горной массы при проведении горно-разведочных выработок. В настоящее время обмен вагонеток производится в основном с помощью разминовок.

Классификация схем обмена вагонеток в однопутных выработках показана на рис. 113.

Обмен вагонеток с помощью тупиковых разминовок может быть организован по следующим вариантам.

308

Порожний состав подается электровозом в забой выработки, и загружается первая вагонетка. Затем груженая вагонетка загоняется в тупик, отцепляется и затормаживается. Порожние вагонетки снова подаются в забой, где производится загрузка следующей вагонетки, и так до полной загрузки состава (рис. 114, а).

на

Рис. 113. Классификация схем обмена вагонеток

Работы по обмену вагонеток производят обычно два-три проходчика. По другому варианту порожние вагонетки подаются электровозом в тупик. От состава отцепляется первая к электровозу вагонетка и подается в забой для загрузки. После загрузки она откатывается за разминовку и с разминовки вручную к ней подается порожняя вагонетка. Затем обе вагонетки проталкиваются в забой для загрузки, и так до полной загрузки состава (рис. 114, б). По такой схеме бригада К.Е. Шефера в период работы в Карамкенской геологоразведочной экспедиции при расстоянии от забоя до разминовки 15…30 м сократила время обмена до 30…60 с. Тупиковая разминовка может устраиваться на одну вагонетку. Здесь в процессе подачи состава в забой на разминовку ставится порожняя или гру-

женаявагонетка– взависимостиотпринятойсхемыобмена(рис. 114, в). Тупиковые разминовки могут устраиваться в выработках, пройденных

под углом к основной (рис. 114, г). Если разминовка устраивается в проводимой выработке, то она расширяется до площади сечения 7,5…10 м2 в местахустройстваразминовок.

309

Рис. 114. Схемы обмена вагонеток

310