Горные машины

.pdfВсе рабочие процессы делятся на операции. Операция – это основная единица, на которой строится производственный процесс. Операцией называется технологически однородная обособленная часть рабочего процесса, выполняемая на одном рабочем месте с помощью одного и того же оборудования и инструмента. Как и процессы, операции могут быть ручными, машинно-ручными, машинными, автоматизированными

иаппаратурными.

Взависимости от целевого назначения операции подразделяют на подготовительные, основные, вспомогательные, обслуживания рабочего места и заключительные. Подготовительные, заключительные операции

иоперации по обслуживанию рабочего места делятся на перекрывающиеся и неперекрывающиеся. Перекрывающимися называются операции, которые могут быть совмещены во времени с основными операциями (бурение и настилка путей); неперекрывающимися – операции, которые не могут быть совмещены с основными операциями (взрывание

иуборка породы, настилка путей и уборка породы).

Для увеличения времени на выполнение основных операций следует стремиться к максимуму совмещения вспомогательных операций между собой и с основными, основных с основными, превращать неперекрывающиеся операции в перекрывающиеся. При определении нормативной продолжительности операцию целесообразно расчленять на отдельные элементы. Технологически операция неделима, но по содержанию труда она расчленяется на приемы, трудовые движения и трудовые действия.

Приемом называется часть операции, имеющая определенное целевое назначение и состоящая из нескольких законченных трудовых движений рабочего, например включить электродвигатель, надеть буровую коронку на штангу и т. д.

Производственный процесс выполняется в течение определенного рабочего времени.

Рабочее время – это законодательно установленная продолжительность рабочего дня, в течение которого трудящийся в соответствии с правилами внутреннего распорядка обязан выполнять порученную ему работу на предприятии, в организации или учреждении. Она состоит из времени работы и времени перерывов на отдых и личные надобности.

Подготовительно-заключительным называется время, которое за-

трачивается рабочим на ознакомление с рабочим местом, работой и на подготовку средств производства к выполнению очередного производственного задания, а также на действия по его завершению.

291

Оперативным временем называется время, затрачиваемое на непосредственное выполнение заданного объема работы. Оно подразделяется на основное (технологическое) и вспомогательное. Время, в течение которого осуществляется технологический процесс производства, называется основным временем (бурение шпуров). К основному времени относится также и время активного наблюдения. Основное время прямо пропорционально объему выполняемой работы.

Время, которое затрачивается на выполнение операций, обеспечивающих выполнение основной работы, является вспомогательным. В основном вспомогательное время бывает ручным, но может быть и машинно-ручным (перемещение бура от шпура к шпуру), и машинным (подача электровозом порожних вагонеток под погрузочную машину).

Время, которое необходимо для уборки рабочего места и для ухода за агрегатом, называется временем обслуживания рабочего места. Оно разделяется на организационное обслуживание рабочего места и техническое. Время обслуживания рабочего места может быть перекрываемым и не перекрываемым машинным временем. В состав нормы времени включается лишь время, не перекрываемое машинным, а перекрываемое время учитывается при определении занятости и загрузки рабочего.

Время активного наблюдения за работой оборудования – время, в течение которого рабочий должен наблюдать за ходом технологического процесса, за соблюдением заданных параметров или работой машины. Например, наблюдения за работой компрессора высокого давления, промывочного насоса, цементировочного агрегата.

Временем перерывов считаются перерывы на отдых и личные надобности, организационно-технологического характера, перерывы в связи с нарушением трудовой дисциплины. Перерывы на отдых и личные надобности используются рабочим для отдыха в целях предупреждения утомления и поддержания нормальной работоспособности, а также на личную гигиену.

Перерывы организационно-технического характера могут быть обусловлены технологией и организацией производства (например, проветривание забоя горной выработки после производства взрывных работ), а также нарушениями нормального течения производственного процесса (поломка оборудования, отключение электроэнергии, отсутствие коронок, ожидание мастера и др.).

Перерывы в работе, связанные с нарушением трудовой дисциплины (опоздания, самовольные отлучки с рабочего места, преждевременный уход с работы и др.), по существу, являются простоями по вине рабочих.

292

Все рабочее время подразделяют на нормируемое и ненормируемое. К нормируемому времени относятся все виды затрат рабочего времени, которые подлежат включению в состав норм времени: 1) подготовительное время; 2) время основной работы; 3) время вспомогательной работы; 4) время, затрачиваемое на отдых и личные надобности. Ненормируемое время – это различного рода потери, зависящие от неполадок на производстве и от самого рабочего.

Взаимосвязь производственных операций осуществляется только во времени в последовательной смене одних операций (процессов) другими. Структура рабочего процесса без совмещения операций (однозабойная проходка) запишется следующим образом:

Тр. п = Тц = Тп. б + Тб + Тзб + Тпз + Тзв + Тпр + Тпд + Тп + Тот + То. в + + Тз. п + Тг. д + Ткр + Тнп + Тв + Тсв + Ттр + ∑ Тр. т,

где Тр. п, Тц – продолжительность рабочего процесса, цикла, ч; Тп. б, Тб, Тзб – продолжительность соответственно подготовки к бурению, операции бурения, заключительных работ бурения шпуров, ч; Тпз, Тзв – продолжительность подготовки к заряжанию и заряжание шпуров, ч; Тпр – время проветривания выработки после взрывных работ, ч; Тпд, Тп, Тот, То. в, Тз. п – продолжительность подготовки к погрузке породы, погрузка породы, откатка загруженных сосудов (вагонеток), время замены загруженных сосудов (вагонеток) на порожние, время заключительных работ по погрузке породы, ч; Тг. д – время геологической документации, ч; Ткр, Тнп – время крепления, настилки путей, ч; Тв, Тсв – продолжительность работ по наращиванию и ремонту вентиляционных труб и труб сжатого воздуха, ч; Ттр – время доставки необходимых материалов, инструмента и пр.; ∑ Тр. т – суммарная продолжительность ремонтно-технологических работ, ч.

Совокупность всех указанных процессов, выполняемых с заданной интенсивностью и в определенном порядке, в объеме, необходимом для подвигания забоя на определенную величину, называется проходческим циклом. Состав и структура проходческого цикла в каждом конкретном случае определяютсягорно-геологическими ипроизводственнымиусловиями.

Составляющие цикла при многозабойном способе работ запишутся следующим образом:

Tц =Tб + T или Tц =Tу + T ,

где T – суммарная продолжительность основных и вспомогательных процессов, время выполнения которых не перекрывается с временем бурения шпуров или уборкой породы. Продолжительность процессов

293

(операций) определяется исходя из объема и нормы времени (выработки) на единицу работ или производительности проходческого оборудования. Для процесса бурения шпуров объем работ

Vб = (lврNвр + lвсNвс + Nокlок),

где Vб – суммарный объем бурения, м; lвр, lвс, lок – глубина шпуров врубовых, вспомогательных и оконтуривающих, м; Nвр, Nвс, Nок – число шпуров врубовых, вспомогательных и оконтуривающих.

Для уборки породы Vyб = (lцS = lηS), где Vyб – объем отделенной от массива породы, м3; l – глубина комплекта шпуров; η – к. и. ш. (коэффициент использования шпуров), η = 0,85…0,95; S – сечение выработки в проходке, м2; lц – подвигание забоя за цикл, м. Количество вагонеток за 1 цикл составит:

nв = lηS Kр , VвKн

где Vв – вместимость вагонетки, м3; Kн – коэффициент наполнения вагонетки(Kн ≤0,9 согласно ЕПБ). Количество составовопределяетсяпоформуле

n |

= |

lηςKр |

, |

|

|||

с |

VвKнNв |

|

|

|

|

|

|

где Kр – коэффициент разрыхления (Kр = 1,2…2,5); Nв – количество вагонеток в составе

Nв = |

P(1000Kc −110a − H −Пс) |

, |

|

Pвт (110a + Пс) |

|||

|

|

где Р – масса электровоза, т; Kс – коэффициент сцепления колес электровоза с рельсами, равный 0,24; a – пусковое ускорение, 0,05 м/с2; Н – средний уклон пути, 3–5°; Пс – пусковое сопротивление, равное: для вагонеток УВО-0,8 – 22 Н/кН; УВО-1,0 – 21 Н/кН; УВГ (ВРГ) – 1,2…21 Н/кН.

При заряжании шпуров патронами объем работ равен:

V |

|

Q |

+Q |

|

|

|

Qвр |

|

|

, |

||||

= |

|

ок |

|

вс |

+ |

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|||||||

|

з.ш |

|

Nок + Nвр |

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

Nвр |

|

|||||||

|

|

Q |

+Q |

|

Qвр |

|

|

|||||||

V |

= |

ок |

|

вс |

+ |

|

|

|

|

/ q , |

||||

|

|

|

|

|

|

|

||||||||

з.п |

|

Nок |

|

|

|

|

|

|

|

|

п |

|||

|

|

+ Nвр |

Nвр |

|

||||||||||

где Vз. ш – объем работ по заряжанию шпуров при принятии норм времени на заряжание на один шпур; Vз. п – объем работ по заряжанию шпуров при принятии норм времени на один патрон; Qок, Qвс, Qвр – суммарная расчетная масса заряда в оконтуривающих, вспомогательных и врубовых шпу-

294

рах; Nок, Nвс, Nвр – количество оконтуривающих, вспомогательных и врубовых шпуров; qп – масса патрона ВВ.

При механизированном заряжании шпуров (скважин) россыпными ВВ

Vз = Q/Qшп, где Q, Qшп – масса ВВ на забой и масса заряда в шпуре, кг. Объем работ на геологическую документацию при бороздовом оп-

робовании

Vг. д = lбSб = lбав,

где lб – длина борозды, м; Sб – сечение борозды, м2; а – глубина борозды (а ≈ 5 см); в – ширина борозды (≈ 10 см), м.

Процесс крепления выработки

Объем крепления Vкр = lц или Vкр = (lцVкр)K, где Vкр – число крепежных рам, устанавливаемых на 1 м выработки.

Объем настилки путей

Время, необходимое для выполнения предусмотренных в графике работ и отнесенное к единице выработки, определяется по формуле

Тед = ∑(toi + tвi)Kп,

где ∑toi – продолжительность основных процессов при последовательном их выполнении, ч; ∑tвi – продолжительность вспомогательных процессов при последовательном их выполнении, ч; Kп – коэффициент последовательности выполнения процессов.

Продолжительность выполнения основных процессов, отнесенная к единице горной выработки, определяется по формуле

∑toi = ∑nqiKKqi ,

iHi

где qi – нормативная трудоемкость по основному процессу; Kqi – коэффициент дифференциации процесса (в сборнике норм входит составной частью процесса).

Трудоемкость работ по каждому процессу

qi = ViHвpi,

где Vi – объем работ по i-му процессу на цикл; Hвpi – норма времени на выполнение i-го процесса.

Например, на бурении шпуров трудоемкость работ будет равна:

qi = NlHвр. б.

Количество рабочих на цикл определяется по формуле

N = ∑qi , TцK

где K – коэффициент перевыполнения норм времени (выработки),

K = 1,07…1,3.

295

При l = 1,8 м норма времени Hвр = 0,214 чел.-ч [19]:

tб = QHвр / Nзв = (l · N · Hвр)/Nзв = (1,8 · 25 · 0,214)/2 = 4,81 ч,

где Nзв = 2 чел., число рабочих в звене.

Организация труда – это система мероприятий, которая обеспечивает рациональное использование рабочей силы. Она включает соответствующую расстановку людей в процессе производства, разделение и кооперацию, организацию рабочих мест, их обслуживание и необходимые условия труда.

Работы по проведению выработок в основном ведут комплексные бригады, занимающиеся бурением шпуров, откаткой породы, настилкой путей, устройством разминовок. Некоторые проходческие бригады занимаются также креплением выработок.

Работы могут выполняться по многозабойной схеме, если позволяют конкретные условия (наличие забоев, близкое их расположение).

§ 3. БУРОВЗРЫВНЫЕ РАБОТЫ

Буровзрывные работы по проведению выработок занимают от 30 до 50 % продолжительности цикла. Продолжительность и трудоемкость их зависят от крепости, водообильности, структуры и текстуры пересекаемых пород; площади поперечного сечения выработки; числа, глубины и диаметра шпуров; конструкции вруба; типа ВВ; величины и конструкции заряда; квалификации рабочих и т. д.

В результате производства взрывных работ должно быть обеспечено выполнение следующих основных требований: выработка должна соответствовать проекту по форме, размерам и направлению; порода должна быть достаточно раздробленной, не иметь негабаритных кусков и иметь минимальный разброс при погрузке породы породопогрузочными машинами и максимальный – при скреперной погрузке; коффициент использования шпуров должен быть максимальным.

Основные параметры буровзрывных работ – удельный расход ВВ, число, глубина и диаметр шпуров.

Удельный расход – это количество ВВ, необходимое для разрушения 1 м3 породы; зависит от физико-механических свойств горных пород, размера поперечного сечения выработки и типа применяемого ВВ, конструкции вруба и пр.

Число шпуров зависит от физико-механических свойств пересекаемых пород, диаметра шпуров, типа ВВ, площади сечения выработки и др.

Их можно определить по формуле Н.М. Покровского:

296

N = |

1, 25qS |

, |

|

αρd 2k |

|

где q – удельный расход ВВ, кг/м3; S – площадь поперечного сечения выработки, м2; α – коэффициент заполнения шпура (отношение длины заряда к общей длине шпура); ρ – плотность ВВ в патронах, кг/м3; d – диаметр шпура, м; k – коэффициент, учитывающий уплотнение ВВ в шпуре в процессе заряжания (для пластичных ВВ k = 1,2; для ВВ в патронах типа аммонит, детонит k = 1).

Значения коэффициента заполнения следующие:

Диаметр патронов ВВ, мм .......... |

32 |

36 |

40 |

Коэффициент α: |

|

|

|

для пород с f = 2…9 ..................... |

0,5…0,6 |

0,4…0,5 |

0,3…0,4 |

для пород с f = 10…20.................. |

0,7…0,85 |

0,6…0,75 |

0,5…0,65 |

Значения q для аммонита № 6ЖВ в выработках площадью сечения 5…6,5 м2 в зависимости от крепости взрывных пород приведены ниже.

f ....................... |

20–19 |

18–15 |

14–13 |

12–11 |

10–9 |

8–7 |

6–4 |

<4 |

q, кг/м3 ............ |

3,8 |

3,5 |

3 |

2,6 |

2,4 |

2 |

1,2 |

0,9 |

Количество шпуров можно определять по упрощенной формуле, предложеннойА.Д. Громовым: N = (2,8…4,5) S приизмененииf от10 до20.

Глубина шпуров определяет объем проходческих работ. При увеличении глубины шпуров может быть достигнуто значительное подвигание забоя за цикл, уменьшение времени на подготовительно-заключительные операции, получен большой объем взорванной породы. Обеспечивается более высокая производительность погрузочных машин. Однако увеличение глубины шпуров за рациональные пределы приводит к резкому возрастанию трудозатрат на бурение шпуров, так как уменьшается скорость их бурения, сокращается коэффициент использования шпуров.

Глубина шпуров зависит от ряда факторов, основные из которых – размеры забоя выработки, тип вруба, сорт ВВ, мощность бурильных машин и их производительность, производительность погрузочных машин, вязкость, крепость, трещиноватость и напластование пород, организация проходческих работ.

Все шпуры по своему назначению подразделяются на врубовые, вспомогательные и оконтуривающие (отбойные).

Врубовые шпуры предназначены для создания в забое второй обнаженной полости – вруба. Условия работы врубовых шпуров по сравнению с другими являются более тяжелыми, поэтому их располагают на небольшом расстоянии друг от друга, бурят на 10–20 % длиннее и заряды по сравнению с остальными шпурами увеличивают на 15–20 %.

297

Вспомогательные шпуры располагаются по площади забоя равномерно между врубовыми и оконтуривающими. Основное их назначение – увеличение врубовой полости.

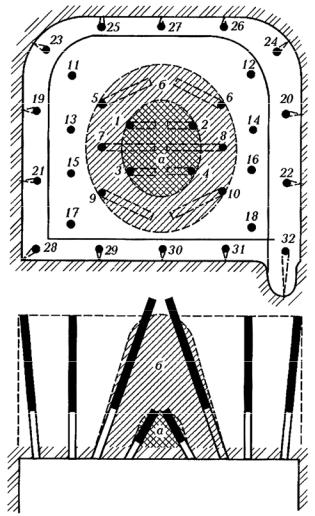

Оконтуривающие шпуры служат для оформления контура выработки. Устья оконтуривающих шпуров задают как можно ближе к контурам выработки и бурят под таким обратным наклоном к оси выработки, чтобы забой шпуров не выходил за пределы ee контура (рис. 110).

Рис. 110. Расположение шпуров в забое горизонтальной подземной выработки:

а и б – стадии образования врубовой полости; 1–10 – врубовые шпуры; 11–18 – вспомогательные шпуры; 19–32 – отбойные шпуры

Заряды в оконтуривающих шпурах могут быть значительно уменьшены по сравнению с зарядами во врубовых и вспомогательных шпурах для уменьшения интенсивности воздействия взрыва на массив за контуром выработки. Для точного оконтуривания выработок иногда расстояние

298

между оконтуривающими шпурами уменьшают до возможного минимума (в соответствии с правилами безопасности и горно-геологическими условиями проведения выработок) и помещают в них небольшие заряды.

Заряды шпуров взрываются в строгой последовательности: первыми взрываются врубовые, вторыми – вспомогательные, последними – оконтуривающие.

Число шпуроввкаждойгруппезависитотразмерапоперечногосечения выработки, крепости и вязкости пересекаемых пород. В выработках площадьюсечениядо5 м2 вспомогательныешпурыпрактическинебурятся.

Качество буровзрывных работ оценивается, прежде всего, коэффициентом использования шпуров (к. и. ш.)

η = lц / l,

где lц – подвигание забоя за цикл, м; l – средняя глубина шпуров, м. Схема расположения шпуров в забое зависит от площади попереч-

ного сечения выработки, физико-механических свойств и характера залегания пород. Название вруба определяется геометрической фигурой, образуемой врубовыми шпурами.

Все схемы врубов можно подразделить на две группы: схемы с наклонными шпурами к продольной оси выработки и схемы с параллельными шпурами к оси.

Первая группа схем расположения шпуров применяется в породах слабых и средней крепости.

В породах, имеющих выраженную слоистость, шпуры бурятся по нормали (или близкой к ней) к плоскости напластования.

Вторая группа применяется при проведении выработок по крепким и весьма крепким монолитным породам.

Наименование врубов, схемы и расположения приведены в табл. 33 и показаны на рис. 111.

Преимущества врубов с наклонными шпурами – компактное расположение шпуров по забою, незначительный разброс породы.

Недостатки – небольшой коэффициент использования шпуров в породах крепких и весьма крепких, невозможность бурения глубоких шпуров в выработках площадью сечения менее 6 м2.

Достоинством врубов с прямыми шпурами являются высокий коэффициент использования шпуров в породах любой крепости по сравнению с врубами с наклонными шпурами, возможность бурения более глубоких шпуров.

299

300

|

|

|

|

Таблица 33 |

|

|

|

Условия применения |

|

|

|

|

|

|

Наименование вруба, распо- |

|

Характер |

|

|

Описание врубов |

и площадь |

Напластование |

Средства механиза- |

|

ложение шпуров |

|

поперечного |

||

|

|

сечения |

и крепость пород |

ции бурения шпуров |

|

|

|

|

|

|

|

выработки |

|

|

|

|

|

|

|

Центральный или пирами- |

Соотношение врубовых |

Вовсехподготови- |

Плотные монолитные крепкие |

Шахтная буровая ус- |

дальный с наклонными шпу- |

вспомогательных и окон- |

тельныхикапи- |

породы различной крепости |

тановка, перфоратор, |

рами (рис. 111, е) |

туривающих шпуров со- |

тальныхгорныхвы- |

или слоистые, но при крутом |

манипулятор, подаю- |

|

ответственно 1 : 1 : 3 |

работкахS ≥6,4 м2 |

падении |

щее приспособление |

Вертикальный клиновой |

То же 1 : 0,5 : 2 |

В выработках |

Вертикальное или близкое к |

и пневмоподдержка |

|

||||

(рис. 111, г) |

|

большой ширины |

вертикальному расположение |

|

|

|

S ≥ 5 м2 |

трещин, слоев в плотных по- |

То же |

|

|

|

родах средней крепости |

|

Горизонтальный клиновой |

То же 1 : 0,5 : 1,5 |

Выработки |

С горизонтальным располо- |

« |

(рис. 111, д) |

|

небольшой ширины |

жением трещин или слоев |

|

|

|

S ≥ 5 м2 |

Трещиноватые породы средней |

Перфоратор, пнев- |

Нижний (рис. 111, з) |

|

Выработки |

||

То же 1 : 0,5 : 1 |

крепости при падении напла- |

мподдержка |

||

|

|

небольшой ширины |

стований и трещин на забой |

(подающее |

|

|

S ≥ 4 м2 |

|

приспособление) |

291