Горные машины

.pdf

дения выработок (обводненность, опасность по взрыву газа или пыли и пр.) с учетом физико-механических свойств горных пород.

Удельный расход ВВ можно определить по формуле М.М. Протодьяконова:

q =1,6e f / s ,

где е – коэффициент, учитывающий работоспособность ВВ. Расход ВВ на цикл определяется по формуле

Q = qlSпp.

При последовательной и параллельной схемах проходки глубину шпуров можно определить по формулам Н.М. Покровского:

|

|

|

|

|

Ntз |

|

|

|

|

|

|

Tц |

− |

|

+tв |

+∑tвс |

|

|

|

|

ϕ n |

|

||||

lп |

= |

|

|

|

з з |

|

|

, |

|

|

|

|

|

|

|||

ш |

|

N / Qб |

+(SвчμηKр) / Pп + Hвϕк / (l1nк) |

|

||||

|

|

|

||||||

при совмещенной схеме с передвижной опалубкой

|

|

Tц |

|

Ntз |

+tв |

+∑tвс |

+t0 |

|

|

|

|

|

− |

|

|

|

|

||||

|

|

ϕ |

n |

|

||||||

lп |

= |

|

|

|

з з |

|

|

|

|

, |

|

|

|

|

|

|

|

|

|||

ш |

|

N / Qб +(SвчμηKр) / Pп +(Vбηϕк ) / Pб |

|

|||||||

|

|

|

||||||||

при параллельно-щитовой схеме проходки

|

|

|

|

Ntз |

|

|

|

|

|

Tц |

− |

|

+tв |

+∑tвс |

|

|

|

ϕ n |

|||||

lп |

= |

|

|

з з |

|

|

, |

|

|

|

|

|

|||

ш |

|

N / Qб +(SвчμηKр) / Pб |

|||||

|

|

||||||

где Тц – продолжительность цикла, ч; N – число шпуров; tз –время заряжания одного шпура, ч; для патронов ВВ с d = 36 ммtз= 0,07…0,1 ч; для d = 45 мм и забойки из гранулированного шлака tз = (4 + 1,1·lц)/60; nз – численность проходчиков, занятых заряжанием, nз = Sвч / S, где S – площадь забоя на одного заряжающего, равная 6…8 м2; φз – коэффициент одновременности работы проходчиков на заряжании, равный 0,7…0,8; tв – время проветривания забоя ствола, равное 0,5 ч; Σtвс – суммарное время вспомогательных работ (подъем бурового оборудования и полка перед взрывом, равное 15…25 мин, осмотр ствола и приведение забоя в безопасное состояние, равное 10…20 мин, спуск полка и погрузочных машин – 20…30 мин, спуск щита – 15…25 мин и др.).

При совмещенной схеме бурения перфораторами и погрузки породы машиной КС-3 Σtвс = 0,5…1 ч; при бурении шпуров с помощью БУКС-1м и погрузочной породы машиной КС-2у/40 Σtвс = 1...1,5 ч; при последовательнойипараллельной схемах Σtвс = 0,5…1,25 ч. Припараллельно-щитовойсхеме

261

Σtвс = 0,5…0,8 ч; t0 – времявыравнивания породы взабое, спускаицентрирования опалубки, равное 2…3 ч; Qб – скорость бурения, м/ч; μ – коэффициент излишка сечения (к. и. с.), равный 1,03…1,1; η – к. и. ш., равный 0,80…0,95; Kр – коэффициент разрыхления породы; Рп – производительность погрузки породы в разрыхленном состоянии, м3/ч; Нв – норма времени на возведение одного кольца временной крепи, равная K/Dсв (K = 1,85…2,2; Dсв – диаметр ствола в свету); l1 – расстояние между кольцами временной крепи, равное 0,8…1,0 м; nк – численностьрабочих, занятыхвозведениемвременнойкрепи; φк – коэффициент совмещения работ по возведению временной или постоянной крепи с погрузкой породы, равной 0,8…1,0; Vб = Sвч · μ– Sсв; Рб – производительность укладки бетона за опалубку. При одном бетонопроводе Рб= 6…8 м3/ч, придвухбетонопроводахРб = 10…12 м3/ч.

В приведенных формулах не учтены работы по наращиванию ставов труб сжатого воздуха, вентиляционных, а также бетонопроводов, устройству опорного венца, ремонту оборудования и прочие работы.

При скоростном строительстве стволов средняя глубина шпуров

lш = |

υмtc |

, |

ηmntсмKг |

где υм – проектируемая скорость проходки, м/мес; т – число рабочих дней в месяц; п – число рабочих смен в сутки; tсм – продолжительность смены; Kг – коэффициент готовности технологической схемы, равный 0,7…0,8.

Определив среднюю глубину шпуров, подбирают соответствующее оборудование, технологию и организацию работ с тем, чтобы все проходческие операции были выполнены в заданное время циклов.

Число шпуров

N= 1,25qSпр ,

αd 2 K

где α – коэффициент заполнения шпура, равный отношению длины заряда ВВ к длине шпура; при диаметре патрона 32 мм α = 0,65…0,75; при диаметре 45 мм – 0,4…0,5; при диаметре 55 мм – 0,35…0,45; ∆ – плотность ВВ в патронах или плотность заряжания при россыпных ВВ, кг/м3; d – диаметр шпура, м; K – коэффициент уплотнения ВВ в шпуре (для нитроглицериновых ВВ K = 1,2; для аммиачно-селитряных K = 1).

Из анализа практики сооружения стволов число оконтуривающих шпуров не зависит от крепости пород для патронов ВВ диаметром 45 мм:

Nок = (0,5…0,53) Nобщ,

а для патронов диаметром 32…36 мм

Nок = (0,42…0,45) Nобщ,

где Nобщ – общее количество комплекта шпуров.

262

Величина заряда в оконтуривающих шпурах составляет 0,7–0,75 заряда ВВ во врубовых шпурах.

При круглом сечении ствола шпуры располагаются по окружности. При размещении комплекта шпуров по трем окружностям диаметр окружности вспомогательных шпуров

Dвсп = Dвр + 0,5(Dпр – Dвр),

где Dвсп, Dвр – диаметр окружностей вспомогательных и врубовых шпуров; Dпр – диаметр ствола в проходке.

Рис. 95. Погрузочная машина ОСК:

1 – люлька; 2 – кабели; 3 – узел крепления; 4, 5 – подъемные лебедки; 6 – крон-балка; 7– двутавровая балка

При размещении комплекта шпуров в забое по четырем окружностям диаметр первой окружности вспомогательных шпуров

DIвс = Dвр + 1/3(Dпр – Dвр),

второй

DIIвс = Dвр + 2/3(Dпр – Dвр),

третий

DIIIвс = Dвр + 3/4(Dпр – Dвр).

Погрузка породы осуществляется в очень сложных условиях, к которым относятся: стесненность рабочего пространства и загроможденность ствола подвесным оборудованием; наличие воды и капежа; отсутствие естественногоосвещения.

Наибольшее распространение при проходке стволов имеют погрузочные машины с грейферным исполнительным органом (рис. 95 и табл. 32), которыеклассифицируются последующимосновнымспособам:

•вождение грейфера (ручное и механизированное);

•подвеска машины (на канате и анкерах к стенке ствола или к

полку в центре ствола).

Тип погрузочных машин приведен в табл. 32.

263

Таблица 32

Показатели |

|

Тип погрузочной машины |

|

|

|||

|

|

|

|

|

|

||

ОСК |

«Погрузчик» |

КС- |

2КС- |

2КС- |

КСМ- |

||

|

|||||||

|

2у/40 |

2у/40 |

1МА |

2у |

|||

|

|

|

|

|

|

|

|

Вместимость |

|

|

|

|

|

|

|

грейфера, м3 |

0,65 |

0,4 |

0,65 |

2 × 0,65 |

1,25 |

0,4 |

|

Техническая |

|

|

|

|

|

|

|

производительность, м3/ч |

54 |

58 |

144 |

280 |

280 |

60 |

|

Эксплуатационная произ- |

|

|

|

|

|

|

|

водительность, м3/ч |

50 |

– |

100…130 |

100…120 |

180…200 |

22 |

|

Рабочее давление |

|

|

|

|

|

|

|

сжатого воздуха, МПа |

0,5…0,7 |

0,4…0,5 |

0,6 |

0,6 |

0,8 |

0,5…0,6 |

|

Грузоподъемностьтельфера, |

|

|

|

|

|

|

|

(пневмоподъемника),т |

5 |

1,9 |

5 |

5 × 2 |

5 × 2 |

5 |

|

Средняя продолжитель- |

|

|

|

|

|

|

|

ность цикла погрузки, с |

40 |

25 |

25…30 |

25…30 |

30 |

25…0 |

|

Высота грейфера, м |

7 |

– |

7 |

7 |

10 |

– |

|

Суммарная мощность |

|

|

|

|

|

|

|

пневмодвигателей, кВт |

38 |

51 |

57,1 |

114,2 |

209,2 |

57,1 |

|

Масса машины, т |

9,3 |

9,0 |

10 |

19,2 |

43,9 |

10 |

|

Наибольшее распространение в настоящее время получили созданные ЦНИИподземмашем и Ясиноватским машиностроительным заводом погрузочные машины типа КС.

Стволовые погрузочные машины КС-2у/40 и 2КС-2у/40, соответственно, с одним и двумя грейферами предназначены для проходки стволов диаметром 5,5…8,0 м, глубиной от 200 до 800 м.

Производительность погрузки разрыхленной породы определяется по формуле

P |

= |

1 |

|

1 |

|

|

|

+ |

|

t |

п |

|

+ |

(1−α)ϕ |

, |

||

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

K |

|

V K |

|

n P |

|||||||||

п |

|

ϕα nP K |

o |

т |

|

з |

|

|

|||||||||

|

|

|

|

|

т |

|

|

|

б |

|

p y |

|

|

||||

где φ – коэффициент, учитывающий неравномерность работы, регламентированный отдых, простои по организационным причинам и т. д.; φ = 1,15…2; α – доля породы в первой фазе; п – число погрузочных машин; Рт – техническая производительность погрузочной машины, м3/ч; Ко – коэффициент одновременности работы машин, равный 1 при п = 1 и 0,75…0,80 при n = 2; Kп – коэффициент, учитывающий просыпание породы при разгрузке грейфера в бадьи, Kп = (dб/0,8dr); dб – диаметр бадьи, м; dг – диаметр грейфера с раскрытыми челюстями; Vб – вместимость бадьи, не более 0,9 высоты; tп – время простоя погрузочной машины по причине маневров бадьи в забое (при одноконцевом подъеме

264

при перецепке бадьи tп = 30…40 с, двух одноконцевых tп – 35 + Тц. п – tп. б, где Тц. п – цикл подъема, tп. б – время погрузки бадьи; без перецепки бадьи – одноконцевой подъем tп = Тц. п, два одноконцевых tп = 0,5 (Тц. п – tп. б); nр – численность рабочих, занятых на погрузке во второй фазе, чел.; Ру – производительность одного рабочего на погрузке породы во второй фазе, равна 0,5…1 м3/ч, где при подъеме породы используются саморазгружающиеся бадьи типа БПС.

Спуск и подъем людей, различного оборудования и выдача породы производятся проходческими подъемными машинами. Они могут монтироваться в постоянных или временных зданиях или могут быть в передвижном исполнении. Применяются подъемные машины типа Ц-1,2×1; Ц-1,6×1,2; Ц-2×1,5; 2Ц-1,2×0,8 и др., где первая цифра – диаметр барабана, м; вторая – ширина барабана; цифра перед Ц – количество барабанов.

Для подвески проходческого оборудования в стволе используются проходческие лебедки.

Копры применяются типа КМ, КП, КД высотой, соответственно, 17,6; 13,6 и 13,4 м.

Крепление эксплуатационных стволов производится в основном бетонной крепью, а разведочных – деревянной, кроме устья. Иногда весь ствол разведочной шахты крепят бетоном. Более широко начала внедряться набрызгбетонная крепь.

Бетонную крепь возводят снизу вверх звеньями высотой 20…60 м.

Внеустойчивых породах звено сначала закрепляют временной крепью.

Восновании каждого звена возводятся опорные венцы (рис. 96), для упора которых в стенках ствола устраиваются врубы. Ширина крепи опорных венцов составляет 0,5…1,0 м, высота – 1,0…1,5 м.

Бетонная смесь готовится на специализированных заводах, стационарных или передвижных бетоносмесительных установках. Для ускорения схватывания бетона в бетонную смесь вводят хлористый кальций (2–3 % массы цемента).

Вкачестве пластифицированных добавок используется сульфат натрия (0,15–0,5 %), сульфат-спиртовая барда (ССБ) в количестве 0,1–0,25 % массы сухого цемента.

Впрактике геологоразведочных работ применяется последовательная схема проведения стволов. По этой схеме проходится звено ствола 1…15 м при деревянной крепи и 20…50 м при бетонной (при неустойчивых породах 4…5 м). Затем углубку прекращают, устанавливают опорный венец и закрепляют пройденное звено.

При совмещенной схеме крепление осуществляется подвесной крепью с отставанием от забоя 5…10 м (рис. 97)

265

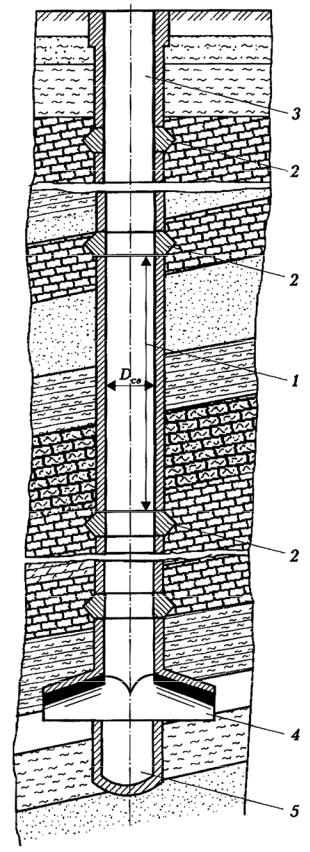

Рис. 96. Основные элементы крепи вертикального ствола:

1 – крепь основной части ствола;

2 – опорные венцы; 3 – крепь устья ствола; 4 – сопряжение ствола с горизонтальными выработками околоствольного двора; 5 – зумпф

266

267

Рис. 97. Подвесная венцовая крепь: 1 – элементы венца; 2 – стойки; 3 – подвески (крючья); 4 – затяжки; 5 – опорные брусья; 6 – гайки подвесок; 7 – расстрелы; 8 – проводники

251

§5. АРМИРОВАНИЕ СТВОЛА

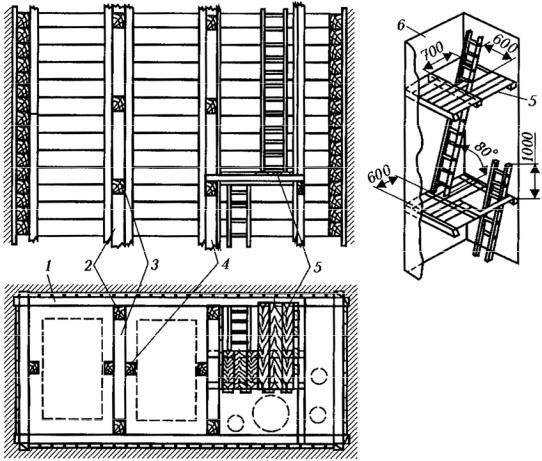

Кработам по армированию ствола относятся установка расстрелов, навеска проводников, устройство лестничного отделения, монтаж рудничного станка, трубопроводов и несущих конструкций (балок под опорные стулья, кронштейнов для кабелей и т. п.) (рис. 98).

Рис. 98. Общий вид закрепленного и армированного ствола: 1 – венец; 2 – вандрут; 3 – расстрел; 4 – проводники; 5 – полок лестничного отделения; 6 – лестничное отделение

В производственной практике применяют два типа армировки – жесткую и гибкую. Жесткая армировка состоит из металлических проводников, которые закреплены на продольных или консольных и консольнораспорных расстрелах. При гибкой армировке подъемные сосуды перемещают по канатным направляющим. Гибкую армировку (канатные проводники) применяют в стволах круглого сечения с большими зазорами между подъемным сосудом и крепью ствола. Для канатных проводников

268

применяют трос закрытой конструкции диаметром 25…45 мм. Канаты крепят в копре и натягивают грузом, подвешенным в зумпфе. Основным недостатком канатных проводников является необходимость увеличения по сравнению с жесткой армировкой поперечного сечения ствола.

Деревянные расстрелы изготовляют из брусьев 20 × 20 и 20 × 25 см. Такие расстрелы применяют на вспомогательных стволах и шурфах, в основном с деревянной крепью. Концы расстрелов заводят в лунки ствола и замоноличивают бетоном.

В последние годы применяют анкерное крепление расстрелов.

За рубежом, где в эксплуатации находится более 20 стволов с анкерным креплением расстрелов, применяют вклеиваемые анкеры типа Ц. Эти анкеры состоят из стержня и клеящего материала из полиэфирных смол, вставляемых в шпур в патронах.

Жесткая армировка с продольными (рамными) проводниками обладает рядом недостатков, главные из которых – большая металлоемкость, значительная трудоемкость ее изготовления и монтажа и высокое аэродинамическое сопротивление.

Проводники предназначены для направления движения сосудов. В зависимости от расположения сосудов различают проводники лобовые и боковые, одно- и двухсторонние. Лобовые проводники располагают с торца клети, боковые – на длинной стороне клети. Односторонние – два проводника на одной стороне подвижного сосуда. Проводники двух сосудов, прикрепленные к одному расстрелу, называют парными; проводники одного подъемного сосуда, прикрепленные к расстрелу, называют одинарными. Для крепления такого проводника к расстрелу устанавливают короткий проводник, который называют ложным. В зависимости от расположения концевой нагрузки скорости подъемного сосуда проводники бывают рельсовыеикоробчатоготипа.

Деревянныепроводники– брусьясечениями12 × 15, 15 × 18, 18 × 20 см, длиной 6 м – применяют в стволах небольшой глубины.

Лестничное отделение обшивается досками или металлическими сетками. Расстояние между лестничными полками принимается кратным расстоянию между ярусами, но не более 8 м. В полках делаются проемы (лазы) размером 0,7 × 0,6 м. Ширина лестницы не менее 0,4 м, расстояние между ступеньками не более 0,4 м, расстояние между тетивами лестниц не менее 0,28 м. Лестницу устанавливают с уклоном не более 80°. Расстояние от основания лестницы до крепи ствола должно быть не менее 0,4 м.

Лестница должна выступать над полком на 1 м или на эту высоту должна быть вбита скоба (см. рис. 98).

269

Под опорными стульями устанавливают сальниковые компенсаторы, предназначенные для компенсации температурного расширения труб, удобства монтажа и смягчения динамической нагрузки.

Кабели укрепляют на специальных скобах, заделываемых в крепь ствола через каждые 3…6 м по вертикали.

Размещение армировки в стволах должно удовлетворять требованиям Правил безопасности в отношении зазоров между подъемными сосудами и крепью или элементами армировки.

§ 6. МЕТОДИКА ОПРЕДЕЛЕНИЯ СКОРОСТИ ПРОВЕДЕНИЯ СТВОЛА

Среднемесячная календарная скорость проходки ствола определяется по формуле

υк = H / ∑n ,

где υк – среднемесячная календарная скорость, м/мес; Н – глубина ствола, м, ∑n – суммарное число календарных месяцев, затраченных на

проходку ствола, без учета простоев.

Календарная скорость характеризует общий уровень техники, технологии и организации всех работ, связанных со строительством ствола, – технологического отхода, монтажа горнопроходческого оборудования, проходки ствола до проектной глубины, рассечки сопряжений и примыкающих к стволу камер и армирования.

Календарная скорость строительства ствола

υс = Н / Тс,

где υс – календарная скорость строительства ствола, м/мес; Тс – общее календарное время строительства ствола, мес. Календарное время без подготовительного периода

Tc = to + |

H −ho |

+tп.c + |

Wc |

+tп.a + |

H |

, |

υ |

|

υ |

||||

|

|

υ |

|

|||

|

п |

|

c |

a |

|

|

где tо – время проходки технологического отхода и монтажа оборудования в стволе; hо – глубина технологического отхода, м; Wс – объем сопрягающихся со стволом выработок, м3; υп – скорость проходки ствола, м/мес; υc – скорость проходки сопряжений, м3/мес; υа – скорость армирования, м/мес; tп. c, tп. а – время подготовительных работ к рассечке сопряжений и армированию.

В настоящее время календарная скорость строительства эксплуатационных стволов составляет 10…15 м/мес.

270