Горные машины

.pdf

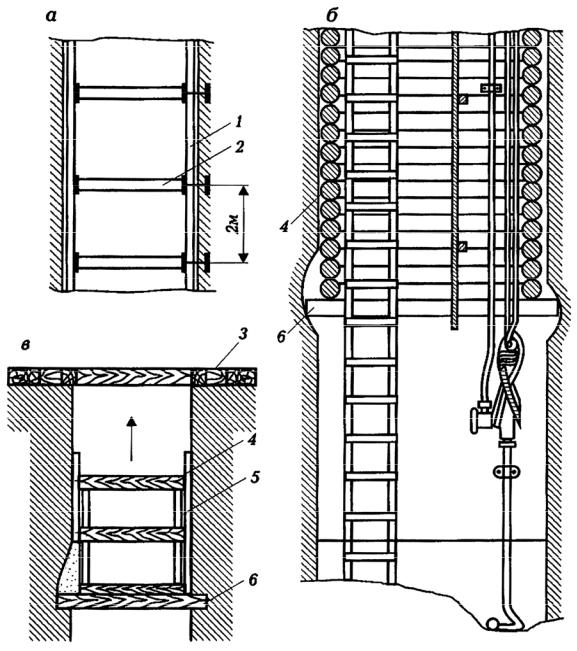

Рис. 89. Крепление шурфов: а – досками с распорками; б – сплошная венцовая крепь; в – крепь на стойках; г – подвесная крепь; д – каркасно-опускная;

е– способы заводки опорного венца в вертикальной и горизонтальной плоскостях;

ж– соединение венцов (прямая, косая односторонняя и двухсторонняя лапа);

з– крепление устья шурфа; 1 – доски; 2 – распорки; 3 – нулевая (проходческая) рама; 4 – венец; 5 – стойки (бабки); 6 – опорный венец; 7 – крючья; 8 – ляды

241

Рис. 89. Продолжение

242

При проходке шурфов в рыхлых сыпучих породах они выполняются с применением круглого сечения с креплением каркасно-опускной крепью (рис. 89, д). Крепь собирается на поверхности и с помощью механизмов спускается в шурф. Шурф в этом случае проходится уступами, причем каждый последующий уступ шурфа имеет меньший диаметр. Диаметр верхнего уступа (м)

Dy = d + a (n – 1),

где d = 0,8…1,1 м – диаметр нижнего уступа; а = 0,2…0,3 м – разница диаметров смежных уступов; п = H/h – число уступов в проектируемом шурфе; h – высота уступа (2…4 м).

Технологический процесс проходки шурфов состоит из следующих основных производственных процессов (операций): отделения породы от массива, погрузки и подъема разрушенной породы на поверхность, крепления, водоотлива и при глубине более 5 м проветривания. При глубине шурфов до 2,0…2,5 м операции погрузка и подъем породы выполняются за один прием.

Таким образом, продолжительность цикла

Тц = Тот + Тп + Тпод + Тк + Тв + Тпр,

где Тот – время отделения породы от массива; Тп – время погрузки породы; Тпод – время подъема породы; Тк – время крепления интервала шурфа; Тв – время водоотлива, когда в забое работы остановлены; Тпр – время проветривания шурфа. Две последние операции могут выполняться в процессе проходки шурфа. В этом случае они не влияют на продолжительность цикла.

В свою очередь, продолжительность каждого процесса (операции) определяется произведением объема работ Vi на норму времени Нвр, т. е.

Тi = ViHвр.

Норма времени на единицу объема работ по соответствующему процессу принимается по Единым нормам времени (ЕНВ) или по хронометражным данным, еслиусловияпроходкиотличаютсяотприведенныхвЕНВ.

§ 3. ПРОХОДКА ШУРФОВ В КРЕПКИХ ПОРОДАХ

Для шурфов, проходимых в крепких породах, в основном характерны большие глубины и площади поперечного сечения. При глубине шурфов свыше 20 м обязательно устройство лестничного отделения (до 20 м разрешается применять подвесные лестницы).

Лестницы устанавливаются с уклоном не более 80° и выходят над лазом не менее чем на 1 м. Лазы устраиваются в шахматном порядке у

243

одной из стенок шурфа. Ширина лазов не менее 0,6 м, длина – 0,7 м. Наименьшее расстояние от основания лестницы до крепи 0,5 м. Ширина лестниц не менее 0,4 м, расстояние между ступеньками 0,3 м. Расстояние между лестничными полками должно быть не более 6 м.

Отставание лестничного отделения от забоя должно быть не более чем на 3 м, а при взрывном способе проходки – не более чем на 10 м. От нижнего полка лестничного отделения до забоя должна быть подвесная лестница.

Для предохранения людей от возможного падения сверху различных предметов, кусков породы вблизи забоя устраивается предохранительный полок.

Устья разведочных шурфов площадью сечения свыше 2 м2, глубиной более 10 м при механизированном способе подъема породы должны быть закреплены и оборудованы лядами. Крепь должна быть выведена выше поверхности не менее чем на 0,3 м.

При проходке шурфов в крепких породах эффективная отбойка их может осуществляться только с помощью ВВ. При этом продолжительность цикла увеличивается на время заряжания шпуров, взрывания и проветривания.

Отбойка и рыхление с применением ВВ производятся в породах выше категории IV и в мерзлых.

Бурение шпуров в мерзлых, плотных вязких глинах с обломками пород, в выветрелых глинистых туфах, по вязкому туфогенному материалу, в выветрелых известковых сланцах производится вручную стальными бурами и кувалдой. Могут применяться мотоперфораторы, мотобуры, пневмоломы и пр.

В породах категорий V–XII бурение шпуров может производитьсяэлектро- илипневмосверлами; прикрепостипородвышеXII – перфоратами.

Число шпуров в забое можно определить по методу Н.М. Покровского:

N = PqSϕ ,

где q – удельный расчетный расход ВВ кг/м3; S – площадь сечения шурфа вчерне, м2; Р – вместимость шпура, кг; φ = 0,5…0,8 – коэффициент заряжания шпура.

Погрузка породы производится в основном вручную. Возможна погрузка породы грейферными погрузчиками, но с выдачей породы непосредственно на поверхность.

244

Крепление шурфа устанавливается проектом. В зависимости от фи- зико-механических свойств пород крепление шурфов может производиться всплошную, венцовой крепью, на стойках, с затяжкой боков. Может применяться подвесная крепь. Участок от забоя до постоянной крепи может быть закреплен временной крепью.

Опорные венцы в зависимости от устойчивости стенок шурфа укладываются через 1…10 м. К опорному венцу подвешивают рядовые венцы на строительных скобах при креплении сверху вниз или укладывают их на опорные венцы при креплении снизу вверх. Элементы крепи длиной более 2 м запрещается спускать в бадьях. Для их спуска должны применяться специальные серьги.

Подъем породы производится в бадьях подъемными механизмами. Бадьи должны недогружаться породой до верхней кромки не менее чем на 10 см. Бадьи должны двигаться по направляющим или в отделениях, обшитых досками сплошь на всем протяжении; движение бадей без направляющих или без обшивки допускается только на расстоянии не более 20 м от забоя. Это расстояние может быть увеличено до 40 м при сплошном венцовом креплении шурфа и при применении грейферов, шурфопроходческих кранов и пр.

Проветривание шурфов глубиной до 5 м допускается за счет турбулентной диффузии, а свыше 5 м – принудительным способом, центробежными и осевыми вентиляторами небольшой мощности.

Наряду с применением машин для механизации отдельных проходческих операций известны агрегаты, позволяющие механизировать практически все основные производственные процессы.

Для проходки шурфов в крепких породах ЦНИГРИ предложен комплекс шурфопроходческих механизмов КШМ-15М. В комплекс входят шурфопроходческий кран, электрическое сверло, проходческий винтовой насос и др.

Применение комплекса КШМ-15М повышает производительность труда в 1,3–1,5 раза по сравнению с ручной проходкой.

Одним из первых шурфопроходческих агрегатов, обеспечивающих комплексную механизацию проходки шурфов, является шурфопроходческий агрегат ШПА-2. На базе автомобильного двухосного прицепа смонтирован комплекс оборудования для механизации бурения шпуров, вентиляции, подъема породы, водоотлива и изготовления крепи.

Агрегаты для механизации производственных процессов создавались в различных геологических подразделениях. В ПГО «Якутгеология» – СШПГА на базе трелевочного трактора ТДТ-60 (75), комплекс проходческих механизмов КМШ-ВИТР и др.

245

§ 4. МЕХАНИЗИРОВАННАЯ ПРОХОДКА ШУРФОВ

Механизированная проходка шурфов осуществляется грейферами, копателями шахтных колодцев, бурильно-крановыми машинами и буровыми установками.

Машинный или буровой способ проведения шурфов заключается в том, что с помощью агрегатов, снабженных шурфобурами или напорными грейферами, производится разрушение и подъем породы на поверхность без присутствия людей в забое выработки.

Шурфопроходческие установки могут быть специализированные, предназначенные только для бурения, такие как КШК-30А, УБСР-25, или комбинированные, которые могут быть использованы как для бурения шурфов, так и для бурения скважин (ЛБУ-50, КБУ-15, УКС-22М). В некоторых случаях могут быть использованы и установки, предназначенные для бурения скважин, но с некоторыми незначительными переделками (УРБ-3АМ, УГБ-50М). Установлено, что специализированные установки целесообразно использовать при значительных объемах шурфопроходческих работ (свыше 1000 м в год). При малых объемах выгоднее использовать установки, которые в свободное от проходки шурфов время используются для бурения скважин.

Производительность шурфопроходческих работ во многом зависит от способа подъема инструмента с разрушенной породой из шурфа. Используют три способа подъема и разгрузки породы:

1)разрушенная порода поднимается на поверхность в конце каждого рейса;

2)процессы разрушения и подъема совмещаются во времени;

3)разрушенная за несколько рейсов порода накапливается в призабойном аккумуляторе, после чего поднимается на поверхность. При выборе способа подъема пород следует учесть следующие ре-

комендации.

При глубине шурфов до 4…5 м наиболее рационально использовать шурфобуры, спуск и подъем которых производится с помощью ведущей трубы, т. е. при подъеме бура после каждого рейса.

При глубине шурфов 10…15 м целесообразно применять скользящие шурфобуры, которые поднимаются после каждого рейса без разборки бурильной колонны.

При глубинах шурфов, превышающих 15 м, применяют аккумулирующие скользящие шурфобуры.

Все существующие конструкции шурфобуров сгруппированы в шесть классов: I – дисковые ДВ; II – шнековые ШБ; III – ковшовые КвБ; IV– грейферные ГБ; V– колонковые КлБ; VI– аккумулирующие АБ.

246

Дисковые шурфобуры представляют собой стальные диски диаметром, равным диаметру шурфа, с двумя радиальными прорезями, под которыми устанавливаются наклонные режущие ножи. В центре бура имеется опережающее долото в форме стальной треугольной пластины. Дисковые шурфобуры целесообразно применять при проведении мелких и средней глубины шурфов в рыхлых, малообводненных породах. Разгрузка дисковых шурфобуров от породы производится за счет центробежных сил, возникающих при быстром его вращении на поверхности. Для разгрузки может быть использован неподвижный отвальный лемех, при вращении диска лемех сгребает с него породу.

Шнековые шурфобуры представляют собой шнеки, имеющие в нижней части опережающее долото и режущие ножи. Шнеки могут быть однозаходные и двузаходные. Первые – для бурения шурфов в мягких и плотных породах, вторые – в рыхлых, сыпучих.

Ковшовые шурфобуры представляют собой полые цилиндры, снабженные в днище ножами и окнами. Наиболее рациональная область применения ковшовых шурфобуров – сыпучие и обводненные породы. При необходимости крепления шурфов одновременно с углубкой ковшовые буры снабжаются расширителями.

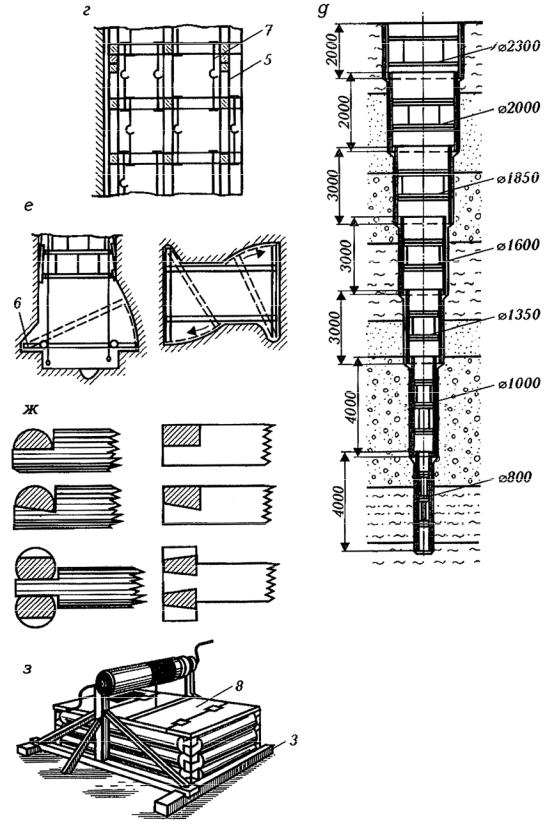

Грейферные шурфобуры являются двух-трехчелюстными грейферами, внедряются в породу под действием осевой нагрузки (рис. 90) или одновременно с вращением. Область применения грейферных шурфобуров – породы, содержащие гальку, гравий и валуны.

Колонковые шурфобуры представляют собой полые цилиндры с двойными стенками. На кольцевом основании цилиндра располагается породоразрушающий инструмент в виде ножей, шарошек, пневмоударников или комбинированный – в виде шарошек с пневмоударниками, шарошек с реактивными горелками. В зависимости от породоразрушающего инструмента определяется область применения колонковых шурфобуров: некрепкие породы (ножи), средней крепости (шарошки), крепкие породы (пневмоударники и комбинированный инструмент).

Аккумулирующие шурфобуры позволяют накапливать разрушающуюся в процессе бурения породу в аккумуляторе, расположенном в корпусе бура. Накопление породы в аккумуляторе может производиться циклично или непрерывно.

Подающаяся к забою промывочная жидкость выносит часть породы на поверхность, а в аккумуляторе скапливаются только крупные частицы. Область применения аккумуляторных буров – неустойчивые породы, в том числе при сильных водопритоках и при проведении шурфов большой глубины.

247

Рис. 90. Проходка шурфа с грейферной установкой: 1 – рама над устьем шурфа; 2 – лебедка на каретке; 3 – грейфер; 4 – откидной лоток

Грейферы, применяющиеся на проходке шурфов, по системе привода делятся на неприводные и приводные. Из первых в практике геологоразведочных работ наибольшее применение нашли одноканатные полиспастные механизмы; из вторых – моторные, гидравлические, электромоторногидравлические и пневматические, имеющие связь с поверхностным оборудованиемчерезканаты, кабель-канаты, шлангоканаты илиштанги.

Для усиления эффективности разрушения породы грейферы могут быть снабжены интенсифицирующим устройством.

При проходке шурфов в отложениях с крупноблочными включениями наиболее эффективно применение грейферов с интенсифицирующими устройствами, в которых интенсификация достигается с помощью виброударных механизмов и напорных устройств или путем проворачивания грейфера на забое.

248

Вглине, суглинке или рыхлых гравийных отложениях шурфы проходят круглой формы при помощи копателей шахтных колодцев, например КШК-30А, КШС-40М, и модернизированного копателя марки КШП-Ф-40А.

Этими агрегатами можно проходить шурфы круглого сечения диаметром 1230…1300 мм на глубину до 40 м.

Крепление стенок производится одновременно с проходкой шурфа металлическими или железобетонными кольцами.

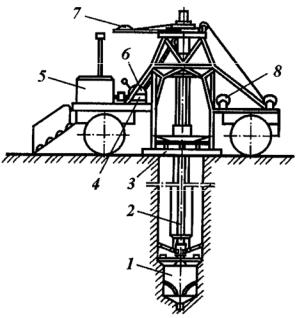

Воснове буровых машин лежит вращательный способ с периодическим подъемом бурового инструмента, заполненного разрушенной породой, на поверхность без подъема бурильных штанг. Агрегат КШК-30А (рис. 91) смонтирован на двухосном прицепе, на котором размещены двигатель, подъемная лебедка, мачта и механизм управления. Рама машины – укороченный прицеп У2-АП3. Мачта представляет собой сварную конструкцию из труб.

Буровой инструмент – сварной цилиндр диаметром 750 мм, в днище которого укреплены два режущих лезвия. Центральная часть шурфа разрушается пикобуром. Над корпусом бура имеются два ножарасширителя, разбуривающие шурф до диаметра 1300 мм. Соединения бура с нижней штангой обеспечиваются наличием выступов.

Рис. 91. Копатель шахтных колодцев КШК-30А: 1 – бур; 2 – буровые трубы; 3 – опорная рама; 4 – коробка передач к лебедке; 5 – двигатель с коробкой передач ГАЗ-51; 6 – подъемная лебедка; 7 – верхний редуктор с механизмом вертикальной подачи; 8 – ручная лебедка для опускания обсадных труб

249

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 30 |

|

|

|

|

|

|

|

|

|

Основные размеры |

|

|

|||

|

|

|

|

Потре- |

Осевая |

|

|

|

Масса |

||||

|

|

|

|

бляемая |

|

|

в транспортном |

|

|||||

|

Буровая |

Буровой |

Диаметр |

Частота |

|

|

установки |

||||||

|

мощ- |

нагрузка, |

–1 |

|

положении |

|

|

||||||

|

установка |

инструмент |

скважины, м |

ность, |

кН |

вращения, с |

|

|

|

|

|

|

оборудова- |

|

|

|

|

|

|

длина |

ширина |

|

высота |

ния, т |

|||

|

|

|

|

кВт |

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Глубина |

бурения |

до 5 м |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

БМ-205 |

Лопастный бур |

350; 500; 800 |

60 |

21 |

1,82; 2,5; 3,15 |

6,07 |

2,247 |

|

3,72 |

|

5,75 |

|

|

БМ-305 |

То же |

350; 500; 800 |

66 |

24 |

1,73; 2,38; 3,02 |

6,37 |

2,52 |

|

3,2 |

|

9,2 |

|

|

МРК-1А |

Шнек |

650 |

40 |

44,5 |

0,33; 0,62; 1,08 |

7,5 |

2,172 |

|

3,45 |

|

12,45 |

|

|

БКМ-483П |

То же |

350; 500; 400; 100; |

88 |

20 |

1,55 |

|

6,73 |

2,265 |

|

3,2 |

|

6,57 |

|

МКГС-3 |

Ковшовый элеватор |

700 |

22 |

25 |

– |

|

10,95 |

3,2 |

|

3,4 |

|

26 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Глубина до 10 м |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ВМ-802 |

Лопастный бур |

1300 |

66 |

70 |

0,47; 0,6 |

|

12,4 |

2,8 |

|

3,9 |

|

21,5 |

250 |

АСУУБ-75 |

Ковшовые и спиральные буры |

950 |

18,5 |

50 |

0,25; 0,5 |

|

9,5 |

2,5 |

|

4 |

|

11,15 |

УГБ-1ВС |

Долота, забивные стаканы, удар- |

650 |

44 |

30 |

0,53; 1,37; |

|

9,05 |

2,38 |

|

2,75 |

|

6,1 |

|

|

|

ные патроны |

|

|

|

2,42; 5,42 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Глубина до 20 м |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

СО-1200 |

Ковшовый бур |

800; 1700; 2400 |

75 |

90 |

0,38 |

|

10 |

3,8 |

|

30 |

|

5,6 |

|

УБМ-20А |

Ударный или шарошечный бур |

600 |

80 |

50 |

0,1; 0,23; 0,38; |

8,8 |

2,5 |

|

3,5 |

|

16 |

|

|

|

|

|

|

|

0,62 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Глубина до 30 м |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

СО-2 |

Шнек |

500;600;1800 |

55 |

53 |

0,72 |

|

11 |

3,2 |

|

23 |

|

51 |

|

МБС-1,7 |

Грейфер, долото |

1300; 1700; 3500 |

80 |

18 |

0,13 |

|

11 |

3,2 |

|

23 |

|

62 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Глубина свыше 30 м |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

УРП-1 |

– |

500; 1400 |

– |

– |

0,67 |

|

10 |

3,8 |

|

30 |

|

43,2 |

|

КШС-40М |

– |

1300 |

– |

– |

0,17; 0,33 |

|

8,5 |

3,2 |

|

3,9 |

|

17 |

|

УШБМ-16 |

Лопастное долото |

1200 |

– |

– |

2,67 |

|

8,8 |

2,2 |

|

3,7 |

|

9 |

|

СП-45 |

Способ задавливания |

720; 1220 |

– |

– |

– |

|

9,4 |

4,8 |

|

15,8 |

|

44 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

231