Горные машины

.pdf

•по размещению в выработке – потолочная, незамкнутая, замкнутая, торцовая;

•по местоположению на трассе выработки – крепь протяженных участков, сопряжений, пересечений, выходов на поверхность (устьев стволов, штолен);

•по способам возведения – обычная и специальная (забивная, погружная, опускная и т. д.);

•по характеру работы – подпорная, создающая существенное сопротивление (подпор) смещающимся в выработку породам (жесткая или податливая); упрочняющая, увеличивающая прочность и устойчивость окружающих выработку пород (например, анкерная); ограждающая, пре-

дохраняющая выработку от случайного выпадения отдельных кусков породы; изолирующая, предохраняющаяпородыотвыветривания. Выбор рационального типа крепи в первую очередь определяется

состоянием окружающих выработку пород и величиной действующих напряжений на ее контуре.

§ 4. МАТЕРИАЛЫ ДЛЯ ГОРНОЙ КРЕПИ

Древесина для крепления выработок (преимущественно сосна, ель, лиственница, кедр, пихта) применяется в виде круглого леса, пиломатериалов общего назначения и обаполов для затяжек.

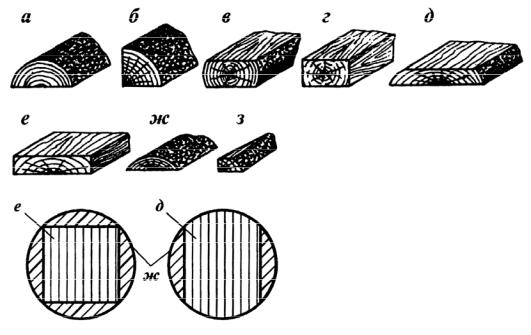

Рис. 54. Пиломатериалы: а – пластина; б – четвертина; в – двухканатный брус;

г– четырехканатный брус; д – доска необрезная; е – доска обрезная;

ж– горбыль; з – рейка

171

Круглый лес подразделяется на бревна (диаметр более или равен 12 см, длина 2…9 м), подтоварник (диаметр 8…11 см, длина 3…9 м), жерди (диаметр3…7 см), стойки(диаметрверхнеготорца7…34 см, длина0,7…7 м). Пиломатериалы общего назначения – это пластины, брусья, доски.

Пластины (распилы) – две части бревна (стойки), полученные при распиливании его по продольной оси (рис. 54, а).

Брусья – бревна, опиленные с четырех сторон, прямоугольного или квадратного поперечного сечения (рис. 54, г).

Доски получают путем распиловки брусьев или бревен, бывают обрезные (рис. 54, е) и необрезные (рис. 54, д).

Обаполы (горбыли) – крайние части бревна, распиленного на брусья или доски (рис. 54, ж).

Лес применяют для крепления горных выработок из-за его достоинств: стойкости к агрессивным водам, небольшой плотности (0,6…0,8 т/м3) и сравнительно небольшой стоимости, однако он недолговечен из-за гниения, огнеопасенихарактеризуется сравнительнонебольшойпрочностью.

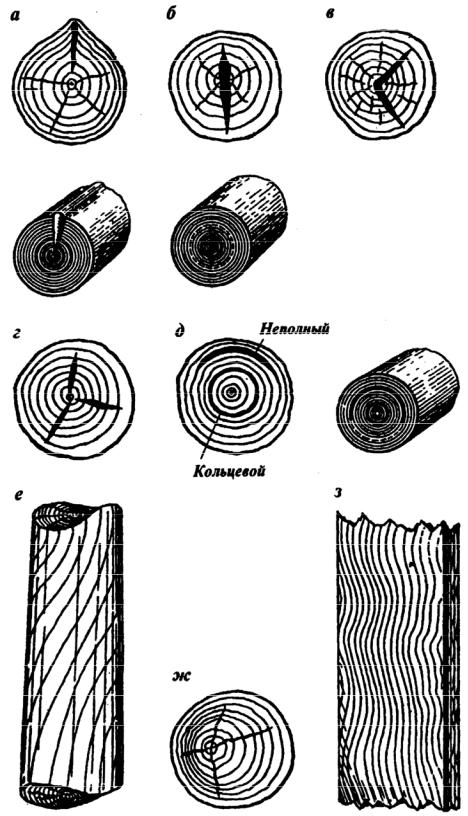

Физико-механические свойства древесины в значительной мере связаны с ее влажностью. Последняя обусловлена капиллярной влагой, размещенной в полостях клеток и межклеточном пространстве, и гигроскопической, находящейся в клетках древесины. Древесина имеет пороки (фауны). К первой группе относятся пороки, обусловленные условиями роста дерева (рис. 55). К ним относятся:

1)морозобоины – трещины, образующиеся от мороза или ударов соседнего падающего дерева;

2)закомлеватость, т. е. разность в толщине толстого и тонкого конца (нормальный сбег 1…1,5 см на 1 м ствола);

3)эксцентричность– неодинаковаяширинаоднихитехжегодовыхколец;

4)сучковатость, которая ослабляет работу дерева на изгиб;

5)косослой – винтообразное расположение волокон;

6)свилеватость – волнообразное расположение волокон.

Ко второй группе пороков относят различные механические повре-

ждения. При глубине трещин, превышающих 1/3 диаметра, лес не применяется для крепления.

К третьей группе пороков относятся гнили.

Срок службы древесины зависит от условий ее работы и может длиться от 3 месяцев до 40 лет. Существуют следующие способы увеличения срока службы древесины: сушка, пропитка антисептиками (веществами, убивающими грибки и создающими невозможную для их жизнедеятельности атмосферу).

В качестве антисептиков применяют фтористый натрий (NaF), кремнефтористый натрий (Na2SiF6). Пропитка может быть произведена по способу горяче-холодной ванны или под давлением в автоклавах.

172

Рис. 55. Пороки древесины: а – морозобоина; б – метик согласный;

в– метик несогласный; г – сердцевидные трещины; д – отплуны; е – косослой;

ж– свилеватость; з – крень

173

В раствор при температуре 95 °С помещают элементы крепи, после выдержки подают холодный раствор. При втором способе в автоклавах создают вакуум (8,45 кПа), затем подают раствор антисептика и давление в автоклаве повышают до 600 кПа и более.

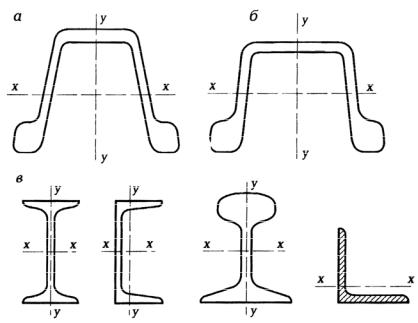

Для крепления выработок применяется обычно металл в виде стальных прокатных профилей общестроительного назначения – двутавров, швеллеров, уголковилиспециальногопрофильногопрокататипаСВП(рис. 56).

Арматурная сталь гладкая и периодического профиля используется в сборных и монолитных железобетонных крепях, в анкерных крепях и при изготовлении металлической решетчатой затяжки.

Рис. 56. Виды проката, применяемые для изготовления крепи горных выра-

боток: а – специальный взаимозаменяемый профиль; б – специальный парный профиль; в – балки двутавровые, швеллеры, сталь угловая равнобокая

В металлической тюбинговой крепи, применяемой в тяжелых гидрогеологических и горнотехнических условиях, для изготовления тюбингов обычно используют серый чугун.

Сталь как крепежный материал обладает многими важными свойствами – высокой прочностью, широкими конструктивными возможностями, достаточно высокой долговечностью, возможностью повторного использования и др.

Для получения искусственных каменных материалов используют различные вяжущие вещества – чаще всего цементы, иногда синтетические смолы.

Вяжущими веществами называют тонкоизмельченные естественные или искусственные материалы, которые при смешивании их с водой

174

образуют пластическую массу, постепенно превращаются в твердое тело. Вяжущие вещества разделяются на воздушные, затвердевающие только на воздухе, и гидравлические, затвердевающие как на воздухе, так и в воде. Для горной крепи применяют только гидравлические вяжущие вещества и чаще всего портландцемент (силикатный цемент).

В горном деле наибольшее распространение получил портландцемент (силикатный цемент), выпускаемый четырех марок: 300, 400, 500 и 600.

При наличии агрессивных вод вместо портландцемента применяют глиноземистый, пуццолановый, шлаковый и другие цементы.

Рассмотренные виды цементов при твердении дают усадку, в результате чего в цементном камне появляются микротрещины. Имеются цементы, не дающие усадки при твердении: безусадочный и расширяющийся.

Раствор – это смесь вяжущего с мелким заполнителем, растворенная водой и перемешанная; бетон – искусственный каменный материал, содержащий вяжущее, мелкий и крупный заполнитель и воду. В качестве заполнителя применяют песок, гравий или щебень. Состав бетона обозначается 1 : А : Б, где 1 – одна по массе часть цемента, А – весовые части по массе песка, Б – часть по массе гравия или щебня.

Бетоны в зависимости от типа заполнителя разделяются на плотные (тяжелые) и пористые (легкие). Для горной крепи применяют обычно плотные бетоны (2,2…2,3 т/м3).

По расходу цемента различают бетоны жирные, средние и тощие. В первых на 1 м3 бетона расходуется больше 250 кг цемента, во вторых – от 200 до 250 кг, в третьих – меньше 200 кг. Для горной крепи применяют жирные и средние бетоны.

Прочность бетона характеризуется его маркой. Для горной крепи применяют бетон марок 100, 200, 300, 400, 500 и 600 (цифры – предел прочности на сжатие кубика 15 × 15 × 15 см в возрасте 28 сут, твердеющего при температуре15…20 °Сиотносительной влажности воздуха90–100 %).

Торкрет-бетон состоит из цемента (с расходом до 750 кг на 1 м3 смеси), песчано-гравийного заполнителя с крупностью зерен до 5 мм и воды. Торкрет-бетон наносят слоями толщиной 2…3 см на укрепляемую поверхность с помощью цемент-пушки под давлением сжатого воздуха 0,2…0,3 МПа. Прочность, плотность, водонепроницаемость, сцепление с породой и арматурой у торкрет-бетона выше, чем у обычного.

Набрызг-бетон в отличие от торкрет-бетона содержит более крупный заполнитель (до 25 мм) и ускоряющие твердение добавки. Расход цемента в нем не превышает 400…450 кг на 1 м3 смеси. Приблизительный его состав 1 : А : Б = 1 : 2 : 2. В качестве ускоряющих твердение добавок применяют фтористый натрий (NaF), ОЭС – тонкомолотый

175

алюминиевый спек в количестве 2–5 % массы цемента. Набрызг-бетон наносят на поверхность слоями по 5…7 см (суммарно до 20…30 см) с помощью пневматической набрызг-машины.

Пластбетон, содержащий в качестве вяжущего синтетические смолы (фурфуролацетоновую, мочевино-формальдегидную, эпоксидную и др.) в комбинации с добавками (бензол-сульфокислота, полиэтиленнолиамин и др.), характеризуется высокой прочностью при сжатии, растяжении и изгибе (соответственно 40…70, 5…6 и 10…12 МПа), химической стойкостью против агрессивных вод и высокой водонепроницаемостью.

Железобетоном называют материал, в котором бетон и стальная арматура работают совместно. Благодаря этому железобетонные конструкции способны нести значительные сжимающие, изгибающие, а в некоторых случаях и растягивающие нагрузки.

§5. КРЕПЬ ГОРИЗОНТАЛЬНЫХ ГОРНО-РАЗВЕДОЧНЫХ ВЫРАБОТОК

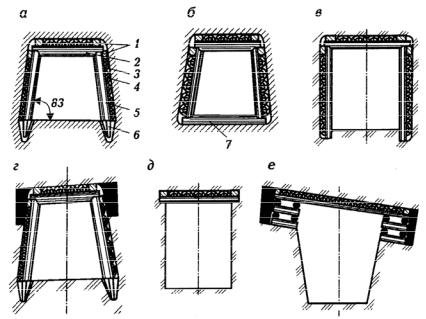

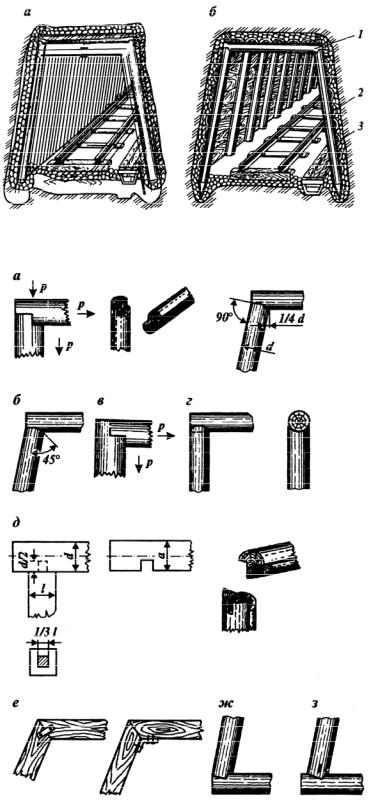

Вгеологоразведочных организациях все еще значительную часть выработок крепят деревом. Основным видом крепи является неполная крепежная рама (рис. 57, а, в, г). В слабых пучащих породах применяют полную крепежную раму (рис. 57, б).

Крепежные рамы обычно бывают трапециевидной, реже – прямоуголь-

ной формы. В устойчивых породах со стороны боков выработки применяют потолочную (бесстоечную) крепь в виде верхняков, укладываемых в лунки в бокахвыработки(рис. 57, д) илинадеревянныекостры(рис. 57, е).

Рис. 57. Деревянная крепь: 1 – клинья; 2 – верхняк; 3 – затяжка; 4 – забутовка; 5 – стойка; 6 – лунки для стойки; 7 – лежень

176

Рис. 58. Виды крепления горных выработок: а – сплошное; б – вразбежку:

1 – верхняк; 2 – стойки; 3 – затяжка

Рис. 59. Соединения элементов крепи и узлы податливости деревянных рам:

а, б – соединение в лапу при давлении сверху; в – при давлении сбоку; г – соединение в паз; д – соединение в шип при небольшом давлении; е – соединение встык;

ж, з – соединение стойки с лежнем (в лапу и зуб)

177

Элементы рам изготовляют из круглого леса диаметром 14…24 см. Крепежные рамы (рис. 58) устанавливают вплотную одна к другой (сплошная крепь) или на расстоянии в осях 0,5…1,5 м (крепь вразбежку). В последнем случае, по правилам безопасности, кровля выработки должна быть затянутаобаполом(горбылем) илидосками, стенки– понеобходимости.

Стойки с верхняками соединяют в лапу, встык, в шип, в паз. При вертикальном горном давлении соединяют в лапу с прямым – прямая лапа (рис. 59, а) или скошенным (косая лапа) вырезом (рис. 59, б). При преобладающем боковом давлении применяют соединение в лапу несколько иной конструкции (рис. 59, в).

Соединение в паз (рис. 59, г) применяется при наличии давления горных пород со стороны кровли, соединение в зуб – при наличии давления со стороны кровли и боков. Однако соединения встык, в шип и в паз обладают сравнительноневысокойпрочностьюиприменяютсявесьмаредко.

Стойки и лежни соединяют в лапу или зуб (рис. 59, д, е).

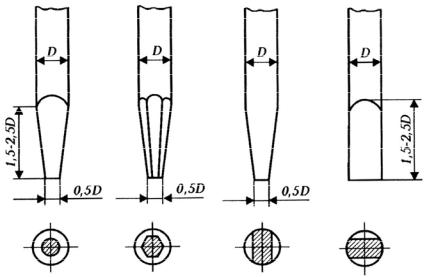

Для придания податливости крепи нижние концы стоек заостряют по форме конуса или клина (рис. 60). Податливость крепи осуществляется благодаря смятию заостренной части стоек, а также внедрению стоек в породы почвы. При крепкой породе в почве для осуществления податливости устраивают лунки глубиной 0,2…0,5 м, которые на 2/3 заполняют мелкой породой. Приустановкежесткихкрепежныхрамстойкинезаостряются.

Рис. 60. Заделка нижних концов стоек податливой крепи

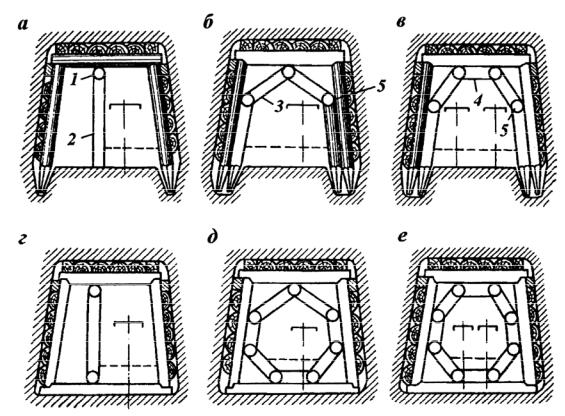

Деревянную крепь целесообразно применять при сроке службы до 2–3 лет и умеренном горном давлении (до 50…70 МПа). Работы по возведению деревянной крепи в малой мере поддаются механизации и выполняются преимущественно вручную. При значительных давлениях применяют усиленные деревянные рамы (рис. 61).

178

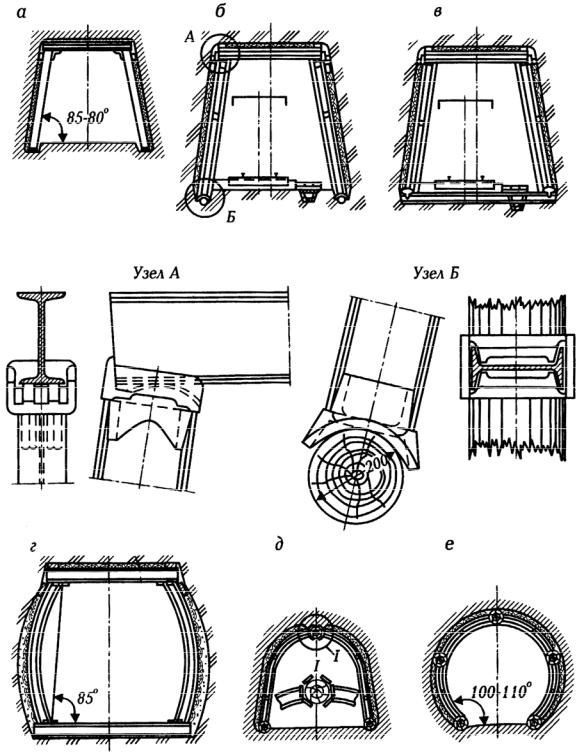

Металлическую крепь в основном применяют для крепления капитальных и подготовительных выработок при сроке их службы от 3 до 15 лет и более, проводимых по горным породам любой крепости и при любой форме поперечного сечения.

Рис. 61. Усиленные крепежные рамы: а, г – с ремонтиной; б – подкосная конструкция; в, д, е – ригельно-подкосная система; 1 – прогон; 2 – ремонтина; 3 – подкос; 4 – ригель; 5 – боковой прогон

Достоинство металлической крепи – прочность, долговечность, огнестойкость и возможность повторного использования. Крепь применяют в виде арок, колец, трапециевидных и бочкообразных рам, изготовляемых из стальных прокатных профилей типа СВП, двутавров обычного типа или широкополочных (в зарубежной практике), а в отдельных случаях из железнодорожных рельсов. Соединения элементов крепи между собой применяют жесткие, шарнирные, податливые или шарнирно-податливые.

Арки, кольца и рамы устанавливают в выработке с шагом 0,5…1,2 м. Кровлю и стенки (бока) при небольшом сроке службы выработки затягивают тонким круглым лесом, распилами, досками или обаполами, а при длительном – железобетонными затяжками, металлической решеткой или сеткой, стекловолокнистым рулонным материалом или штучными стеклопластиковыми затяжками.

179

Рис. 62. Конструкции металлической рамной и арочной крепи: а, б – неполная крепежная рама; в – полная крепежная рама; г – крепь бочкообразной формы; д, е – способ обеспечения податливости крепи

Трапециевидные крепежные рамы относят к жесткой крепи и применяют в выработках со сроком службы 3–10 лет при установившемся

180