- •Т. В. Вельгодская, н. В. Ковалева, а. В. Бородин лабораторные работы по курсу «теория механизмов и машин»

- •1.1. Краткие сведения из теории

- •1.2. Порядок выполнения работы

- •1.3. Контрольные вопросы

- •2.1. Краткие сведения из теории

- •2.2. Порядок выполнения работы

- •2.3. Контрольные вопросы

- •3.1. Краткие сведения из теории

- •3.1.1. Описание прибора тмм-42

- •3.1.2. Построение зубьев на приборе

- •3.2. Порядок выполнения работы

- •3.3. Контрольные вопросы

- •4.1. Краткие сведения из теории

- •4.1.1. Описание установки тмм-32а

- •4.2. Порядок выполнения работы

- •4.3. Контрольные вопросы

- •5.1. Краткие сведения из теории

- •5.1.1. Описание экспериментальной установки тмм-33м

- •5.2. Порядок выполнения работы

- •5.3. Контрольные вопросы

- •6.1. Краткие сведения из теории

- •6.1.1. Описание экспериментальной установки дп-6а

- •6.2. Порядок выполнения работы

- •6.3. Контрольные вопросы

- •7.1. Краткие сведения из теории

- •7.1.1. Описание балансировочного станка тмм-1м

- •7.2. Порядок выполнения работы

- •7.3. Контрольные вопросы

- •8.1. Краткие сведения из теории

- •8.1.1. Описание предлагаемых моделей кулачковых механизмов

- •8.1.2. Конструктивные элементы кулачка

- •8.2. Порядок выполнения работы

- •8.2.1. Построение профиля равномерно вращающегося кулачка

- •8.2.2. Построение профиля равномерно вращающегося кулачка

- •8.2.3. Построение профиля кулачка кулачкового механизма

- •8.2.4. Построение заменяющего механизма

- •8.3. Контрольные вопросы

- •8.3.1. Исходные данные к синтезу кулачковых механизмов

- •Тираж 50 экз. Заказ

- •644046, Г. Омск, пр. Маркса, 35

3.1. Краткие сведения из теории

Вопросы теории зацепления эвольвентных зубчатых колес необходимо рассматривать в тесной связи со способами их изготовления. В настоящее

время зубчатые колеса изготавливаются тремя основными способами: отливкой, копированием и методом обкатки (огибания). Наиболее совершенным из этих методов является метод обкатки, при котором инструменту и заготовке сообщают такое же относительное движение, какое имеют два колеса, находящиеся в зацеплении. Следовательно, режущий инструмент должен иметь вид зубчатого колеса (долбяк) или червяка (червячная фреза). Метод обкатки отличается от других высокой точностью изготовления колес и, самое главное, возможностью изготовления колес с любым числом зубьев одним и тем же инструментом.

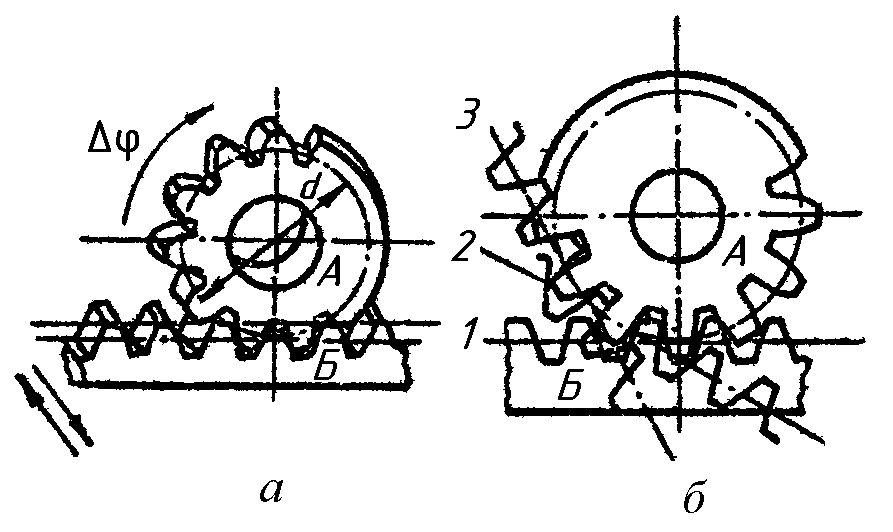

Процесс нарезания осуществляется при сложном движении заготовки А, складывающемся из поступательного и вращательного движения в горизонтальной плоскости, и при возвратно-поступательном движении инструмента Б (рис. 3.1,а).

Обкаточное движение подачи заготовки происходит в промежутке между двумя рабочими ходами инструмента, когда он находится в верхнем положении.

Связь между линейной ∆S и угловой ∆φ подачей заготовки выражается равенством:

![]() ,

(3.1)

,

(3.1)

где d – диаметр делительной окружности;

m – модуль рейки и нарезаемого колеса;

z – число зубьев колеса.

После движения подачи, в результате которого производится обкатка, рейка, опускаясь, снимает стружку (рабочий ход) и возвращается в исходное положение. Профиль зуба получается как огибающая профиля рейки Б в нескольких последовательных ее положениях – 1, 2, 3 и т. д. относительно колеса А (рис. 3.1,б).

Рис. 3.1

Положительным свойством рейки является простота формы режущей кромки – прямая линия, благодаря чему достигается высокая точность изготовления инструмента и колес при минимальных габаритах и упрощается переточка рейки.

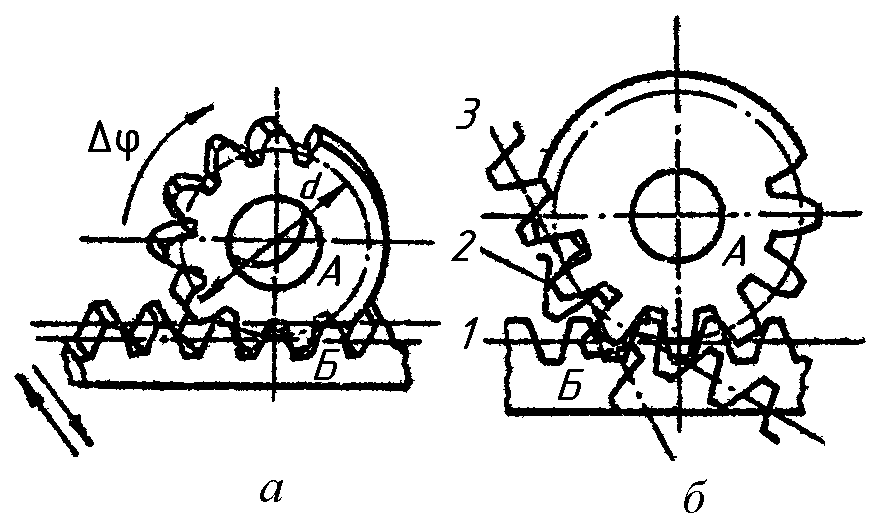

Инструментальная рейка характеризуется модулем m и углом профиля α. Из рис. 3.2 видно, что на рейке имеется линия О – О, по которой толщина зуба равна ширине впадины. Эта линия называется делительной (модульной) прямой.

Рис.

3.2

Рис. 3.2

Основные параметры инструментальной рейки стандартизированы по ГОСТ 13755-81 (табл. 3.1).

Т а б л и ц а 3.1

Параметры инструментальной рейки

|

Параметр

|

Обозначение параметра

|

Значение параметра |

|

Угол профиля исходного контура |

|

20о |

|

Коэффициент высоты головки зуба |

|

1 |

|

Коэффициент высоты ножки зуба |

|

1,25 |

|

Коэффициент радиального зазора |

|

0,25 |

|

Модуль |

|

ГОСТ 9563-70 |

|

Шаг зубчатой рейки |

|

|

Делительная окружность колеса – окружность, на которой шаг зацепления равен шагу инструментальной рейки (нулевое колесо):

![]() (3.2)

(3.2)

Шаг рейки постоянен для любой прямой, параллельной модульной прямой в границах прямолинейного профиля зуба, поэтому заготовку можно устанавливать так, чтобы делительная окружность колеса касалась любой прямой, которая и будет делительной.

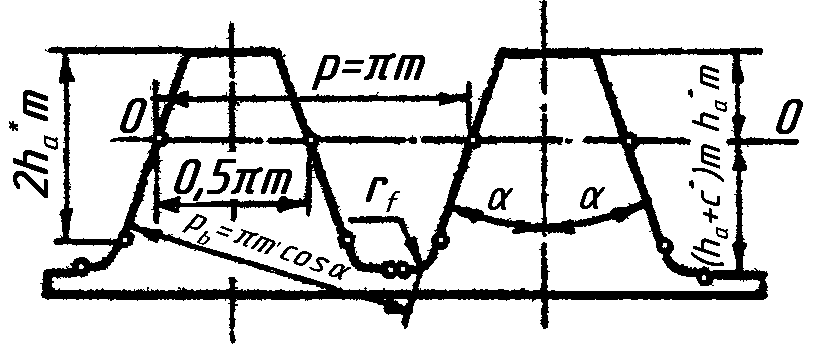

Если делительная окружность колеса касается модульной прямой рейки, то профиль зуба будет нормальным, а колесо называют колесом без смещения (рис. 3.3). У такого колеса высота головки зуба ha равна модулю m, а толщина s по делительной окружности равна ширине впадины е:

![]() .

(3.3)

.

(3.3)

Существенное значение имеет вопрос о наименьшем числе зубьев на колесе, так как в этом случае механизм более компактный. Если при нарезании произвести сдвиг инструментальной рейки, то можно нарезать колесо при α = 20˚ с числом зубьев меньше 17. Сдвиг рейки b выражают в долях модуля и обозначают xm, где х – коэффициент смещения исходного контура. На рис. 3.3 показаны три различных варианта нарезания зубьев реечным инструментом. В первом варианте (рис. 3.3,а) модульная (делительная) прямая СС касается делительной окружности заготовки, во втором (рис. 3.3,б) – прямая СС смещена от центра заготовки на величину b, равную xm, а по делительной окружности заготовки без скольжения «катится» начальная прямая Н – Н. Толщина зуба по делительной окружности теперь больше ширины впадины, что соответствует увеличению ширины впадины производящего контура по прямой Н – Н:

s

>

![]() .

(3.4)

.

(3.4)

Коэффициент смещения в этом варианте считается положительным, колесо тоже называется положительным.

а б в

Р

В третьем варианте (рис. 3.3,в) прямая СС смещена к центру заготовки на величину хт. Коэффициент смещения считается отрицательным, и колесо называется отрицательным. Толщина зуба по делительной окружности меньше, чем у нулевого колеса:

s

<

![]() .

(3.5)

.

(3.5)

Нарезание зубчатых колес со смещением рейки х производится с целью повышения качества передачи и придания ей нужных свойств, например, для увеличения нагрузочной способности передачи, уменьшения износа зубьев и габаритов передачи, вписывания передачи в заданное межосевое расстояние и др.

Значение коэффициента смещения рейки х зависит от предъявляемых к передаче конструктивных требований и определяется либо по таблицам В. А. Кудрявцева 5, либо по блокирующим контурам 6.