- •Т. В. Вельгодская, н. В. Ковалева, а. В. Бородин лабораторные работы по курсу «теория механизмов и машин»

- •1.1. Краткие сведения из теории

- •1.2. Порядок выполнения работы

- •1.3. Контрольные вопросы

- •2.1. Краткие сведения из теории

- •2.2. Порядок выполнения работы

- •2.3. Контрольные вопросы

- •3.1. Краткие сведения из теории

- •3.1.1. Описание прибора тмм-42

- •3.1.2. Построение зубьев на приборе

- •3.2. Порядок выполнения работы

- •3.3. Контрольные вопросы

- •4.1. Краткие сведения из теории

- •4.1.1. Описание установки тмм-32а

- •4.2. Порядок выполнения работы

- •4.3. Контрольные вопросы

- •5.1. Краткие сведения из теории

- •5.1.1. Описание экспериментальной установки тмм-33м

- •5.2. Порядок выполнения работы

- •5.3. Контрольные вопросы

- •6.1. Краткие сведения из теории

- •6.1.1. Описание экспериментальной установки дп-6а

- •6.2. Порядок выполнения работы

- •6.3. Контрольные вопросы

- •7.1. Краткие сведения из теории

- •7.1.1. Описание балансировочного станка тмм-1м

- •7.2. Порядок выполнения работы

- •7.3. Контрольные вопросы

- •8.1. Краткие сведения из теории

- •8.1.1. Описание предлагаемых моделей кулачковых механизмов

- •8.1.2. Конструктивные элементы кулачка

- •8.2. Порядок выполнения работы

- •8.2.1. Построение профиля равномерно вращающегося кулачка

- •8.2.2. Построение профиля равномерно вращающегося кулачка

- •8.2.3. Построение профиля кулачка кулачкового механизма

- •8.2.4. Построение заменяющего механизма

- •8.3. Контрольные вопросы

- •8.3.1. Исходные данные к синтезу кулачковых механизмов

- •Тираж 50 экз. Заказ

- •644046, Г. Омск, пр. Маркса, 35

8.1.1. Описание предлагаемых моделей кулачковых механизмов

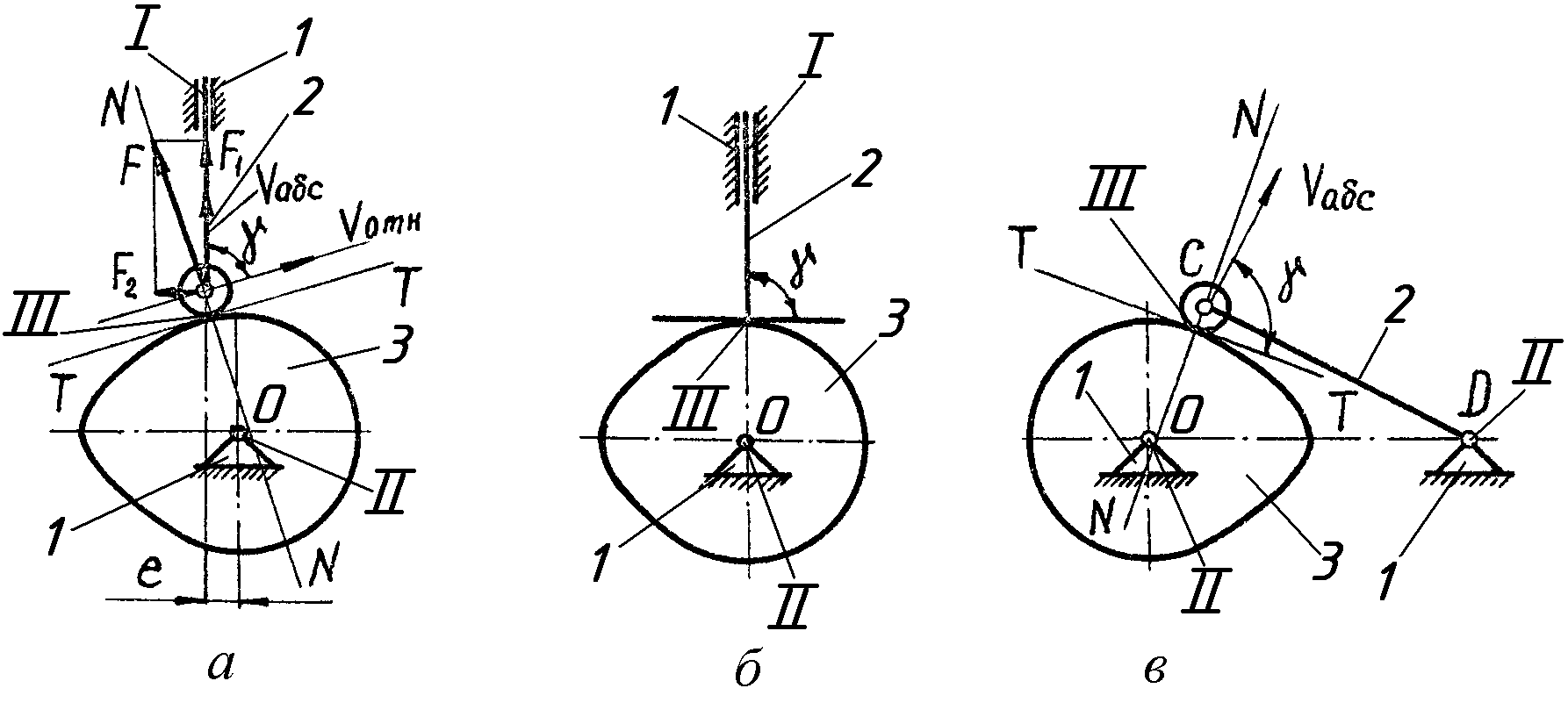

Плоские кулачковые механизмы являются трехзвенными механизмами и состоят из стойки 1 (рис. 8.3), кулачка 3 (ведущее звено) и толкателя 2 (ведомое

Рис. 8.3

звено). Кулачок и толкатель образуют со стойкой низшие кинематические пары I (поступательные) и II (вращательные), а между собой – высшую кинематическую пару III (см. рис. 8.3,а – в). У всех предложенных моделей кулачок совершает вращательное движение, а толкатель – возвратно-поступательное (см. рис. 8.3,а,б) или колебательное (см. рис. 8.3,в).

Если центр вращения кулачка лежит на продолжении прямолинейной траектории толкателя, то кулачковый механизм называется центральным (см. рис. 8.3,б), если на расстоянии е от оси хода толкателя – дезаксиальным, а величина е называется дезаксиалом (см. рис. 8.3,а). Полный цикл работы таких кулачковых механизмов осуществляется за один оборот кулачка.

8.1.2. Конструктивные элементы кулачка

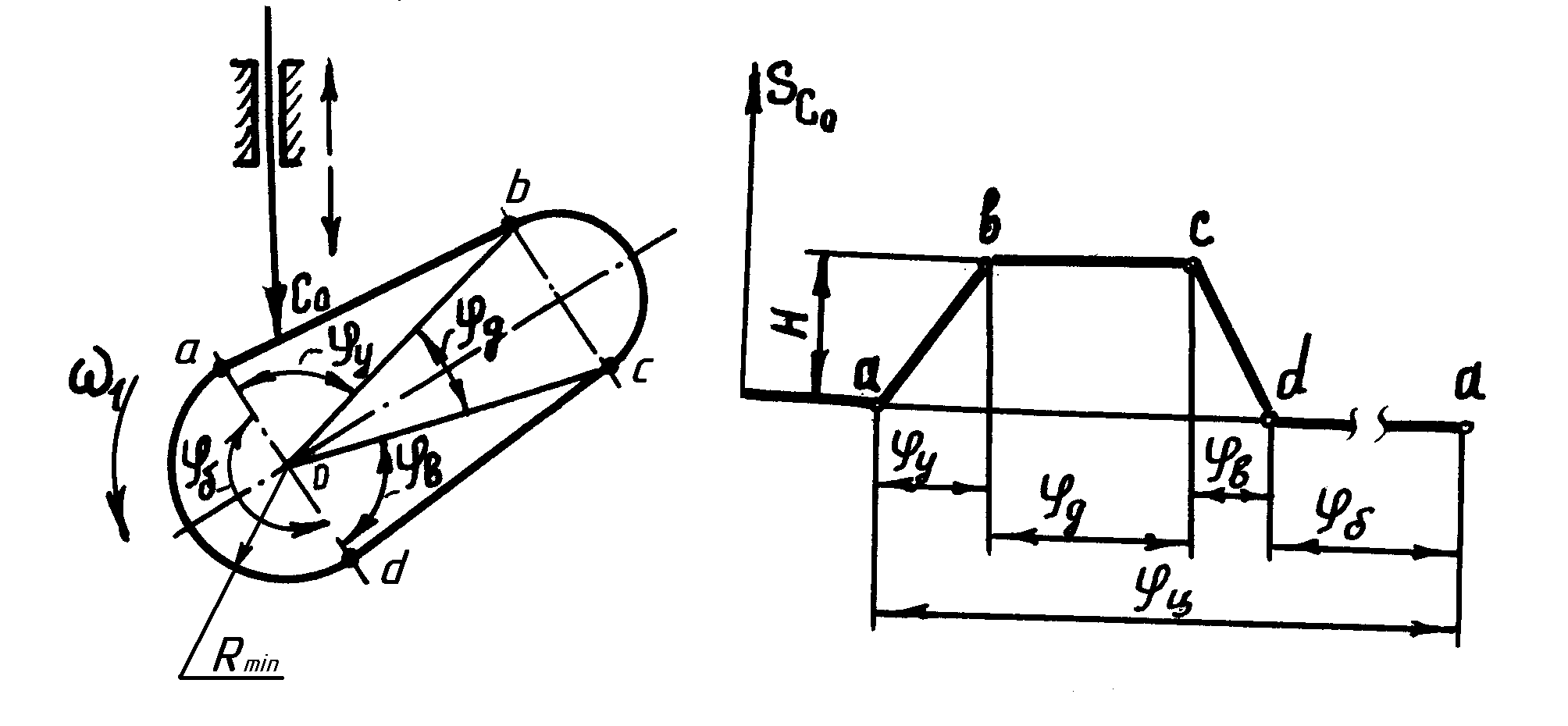

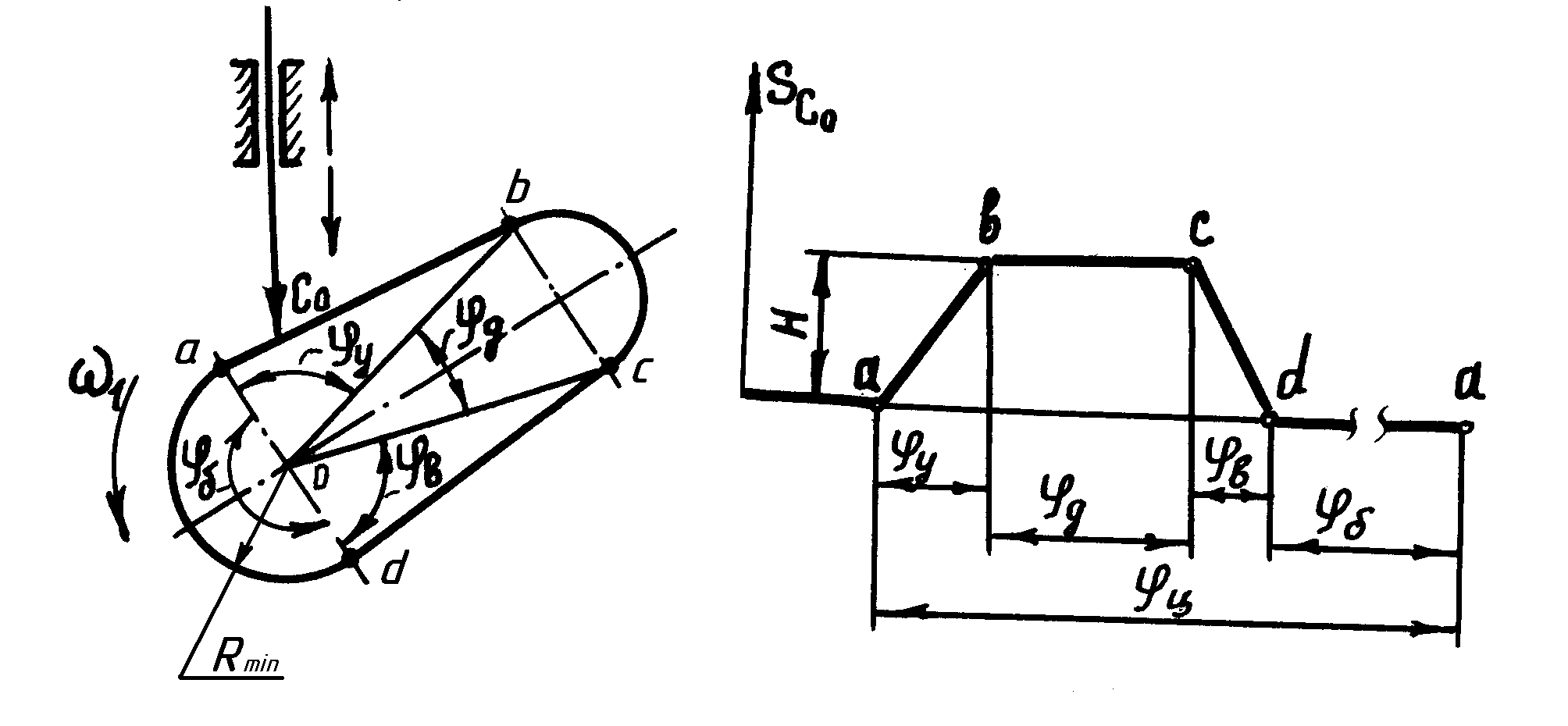

К конструктивным элементам кулачка относятся радиус начальной шайбы Rmin (иногда обозначают Ro) и профили (рис. 8.4). На этом рисунке:

аb – профиль, по которому толкатель удаляется от центра О кулачка, называется профилем удаления (разгона), угол у – угол фазы удаления;

bc – толкатель находится на одинаковом максимально удаленном расстоянии от центра О – профиль дальнего стояния, угол д – угол фазы дальнего стояния;

cd – толкатель приближается к центру О кулачка – профиль приближения (возвращения), угол в – угол фазы возвращения;

da – толкатель находится на одинаковом минимально удаленном расстоянии от центра О – профиль ближнего стояния, угол б – угол фазы ближнего стояния.

Рис. 8.4

Рабочий угол кулачка определяется по формуле:

р = у + д + в = 360о – б; (8.1)

р + б = 360о = 2 рад. (8.2)

Лабораторная работа 8 состоит из двух частей: в первой работа проводится с моделью кулачкового механизма, во второй осуществляется построение профиля кулачка.

8.2. Порядок выполнения работы

Ч а с т ь п е р в а я

Ознакомиться с устройством кулачкового механизма (модель выдает преподаватель).

Начертить кинематическую схему кулачкового механизма (без масштаба; толкатель должен находиться в фазе ближнего стояния).

С помощью транспортира определить на модели углы у, д, в, б. По формуле (8.1) подсчитать рабочий угол кулачкового механизма, а по формуле (8.2) сделать проверку этого рабочего угла.

Измерить радиус начальной шайбы Rmin (Ro) на модели кулачкового механизма.

Замерить величину хода толкателя Н – медленно повернуть кулачок до положения дальнего стояния.

Ч а с т ь в т о р а я

Построение профиля кулачка проводится графическим путем. Для профилирования используется метод обращения движения: всем звеньям механизма сообщается новая угловая скорость –ωкул, в результате чего кулачок неподвижен, а толкатель вращается вокруг него со скоростью –ωкул. Построение проводится в стандартном масштабе е, который выбирается в зависимости от максимального размера изображения на чертеже, равного для механизма с коромысловым (качающимся) толкателем 2lCD (см. рис. 8.3,в), для остальных типов кулачковых механизмов – (2 Rmin + Н).

Прежде чем приступить к построению профиля кулачка, необходимо в соответствии с заданием построить диаграмму движения S = S() толкателя (см. рис. 8.3,а,б) или коромысла (см. рис. 8.3,в).

Данные для построения профиля кулачка задает преподаватель по табл. 8.1.

Построение проводят в следующем порядке.

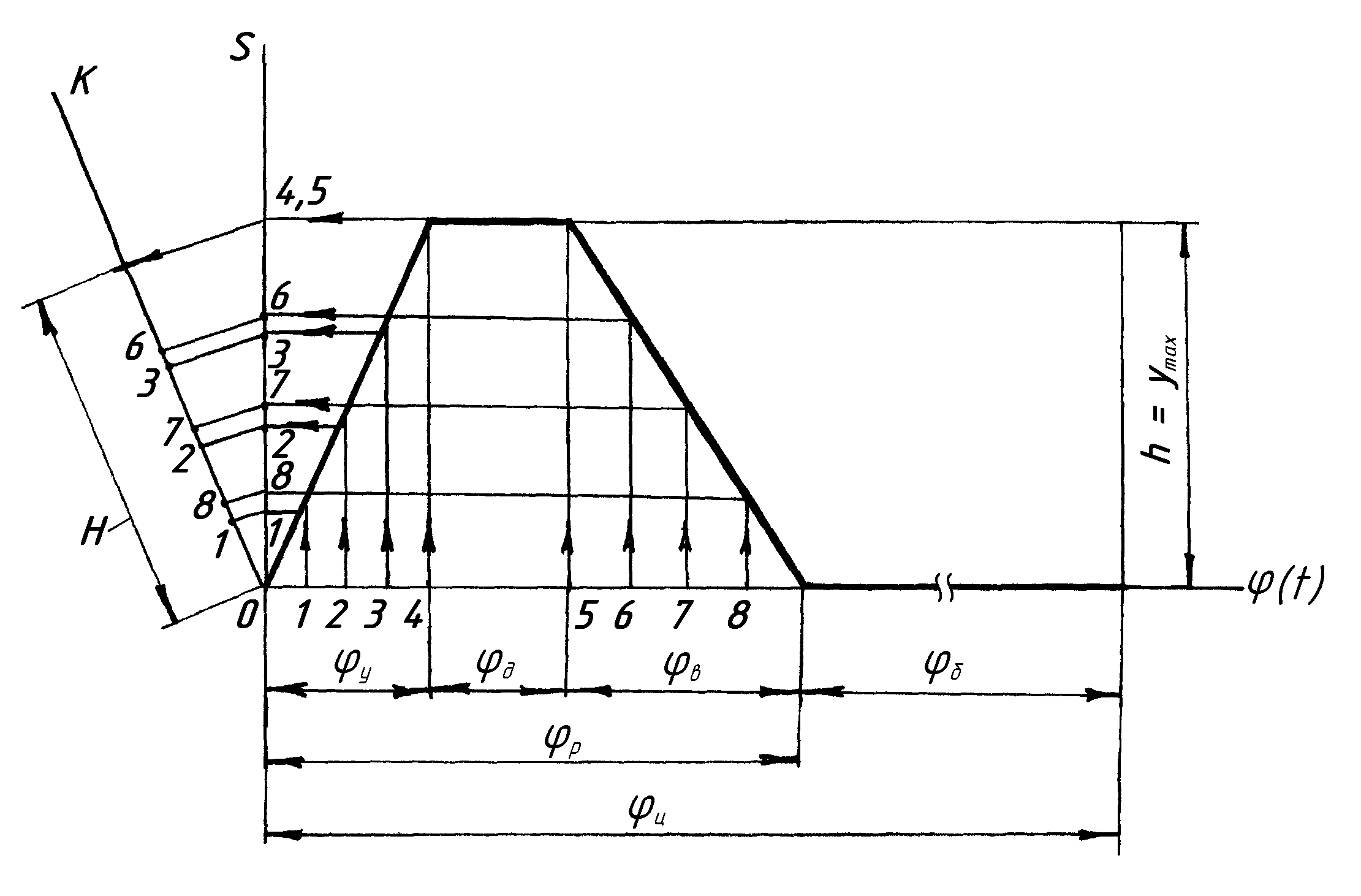

Для построения диаграммы (циклограммы) выбирается масштабный коэффициент углов поворота кулачка (у, д, в, б), который для удобства графических построений рекомендуется принимать равным 5 или 10 град/мм.

В этом масштабе по оси углов откладываются отрезки, мм, соответствующие углам удаления (у), дальнего стояния (д), возвращения (в) и ближнего стояния (б): lу = у / , lд = д / , lв = в / , lб = б / .

Задаются максимальной ординатой диаграммы на фазе дальнего стояния h. Величину ординаты ymax следует принимать в пределах 40 – 80 мм, причем большее значение h следует брать, если у и в равны или близки по величине; меньшее – при значительном различии величин этих углов.

От точки О (рис. 8.5) под острым углом к оси S проводится наклонная линия ОК, на которой в масштабе е откладывается ход толкателя Н.

Рис. 8.5

Фазовые углы у и в делятся на четное число частей (4 – 8), и соответствующие ординаты графика S = S() (см. рис. 8.5) переносятся на ось S. Получаем точки 1 – 8. Точки 4 и 5, имеющие максимальную ординату h или ymaх, соединяем с точкой 4 на прямой ОК. Остальные ординаты проектируются на наклонную прямую ОК параллельно верхней соединительной линии 4 – 4. Полученные деления переносятся на вертикальную ось (рис. 8.6) от точки Со (на рис. 8.6 таким образом получено 17 точек).