- •1 Схема привода

- •2 Кинематический расчёт и выбор электродвигателя

- •2.1 Общий кпд привода

- •2.2 Определение передаточного числа и распределение его между типами и ступенями передач

- •2.3 Частоты и угловые скорости вращения валов редуктора

- •2.4 Мощности и вращающие моменты на валах редуктора

- •3 Расчет плоскоременной передачи

- •4 Расчёт и конструирование редуктора

- •4.1 Материалы червяка и червячного колеса

- •4.2. Определение геометрических и кинематических параметров червячной передачи

- •4.2.1 Проверочный расчет зубьев колеса на контактную прочность

- •4.2.2. Расчет зубьев червячного колеса на прочность при изгибе

- •4.3 Расчёт тихоходной ступени редуктора

- •4.3.1 Материалы зубчатых колёс

- •4.3.2 Определение геометрических и кинематических параметров тихоходной ступени редуктора

- •4.3.2.1 Проверочный расчёт зубьев колёс на контактную прочность

- •4.3.2.2 Расчёт зубьев на прочность при изгибе

- •4.4 Ориентировочный расчёт и конструирование валов

- •4.4.1 Входной вал

- •4.4.2 Промежуточный вал

- •4.4.3 Выходной вал

- •4.5 Выбор подшипников качения

- •4.6 Конструирование червячного и зубчатых колёс

- •4.8 Конструирование стакана

- •4.9 Конструирование крышек подшипников

- •4.10 Компоновочная схема редуктора

- •4.11 Расчёт валов на совместное действие изгиба и кручения

- •4.12 Расчёт вала на сопротивление усталости

- •4.13 Расчёт подшипников качения

- •4.14 Проверка прочности шпоночных соединений

- •4.15 Расчёт фланцевой муфты.

- •4.16 Определение марки масла для зубчатых передач и подшипников

- •4.17 Рекомендуемые посадки деталей

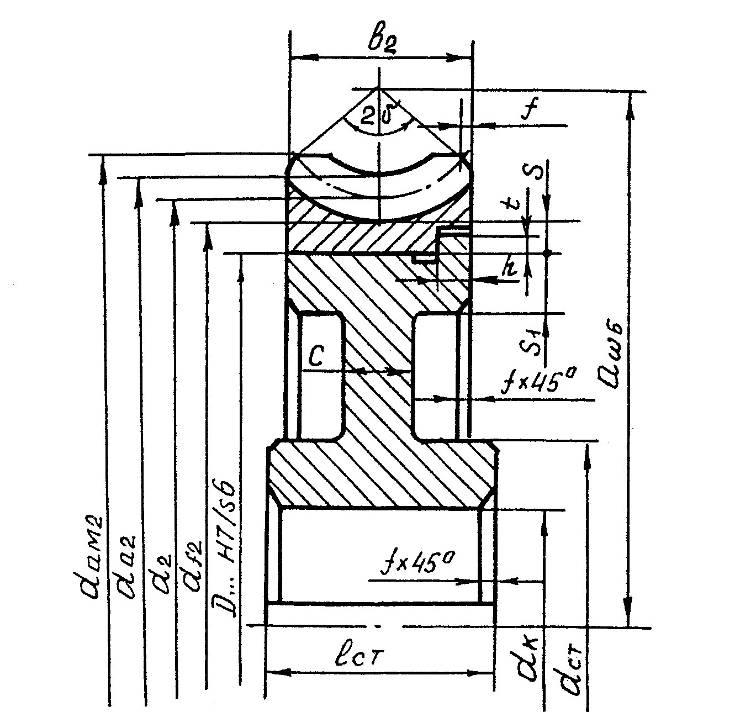

4.6 Конструирование червячного и зубчатых колёс

С целью экономии бронзы червячные колеса изготавливают составными: центр – из серого чугуна или стали, зубчатый венец – из бронзы. Конструкция червячного колеса и способ соединения венца с центром зависят от объема выпуска. При единичном и мелкосерийном производстве, когда годовой объем выпуска меньше 50 штук, и небольших размерах колес (daм2 400 мм) зубчатые венцы соединяют с центром посадкой с натягом (рис. 4.6). При постоянном направлении вращения червячного колеса на наружной поверхности центра предусматривают буртик, на который направляют осевую силу.

Размеры конструктивных элементов принимают по соотношениям:

![]() (4.6.1)

(4.6.1)

![]() (4.6.2)

(4.6.2)

![]() (4.6.3)

(4.6.3)

![]() (4.6.4)

(4.6.4)

![]() (4.6.5)

(4.6.5)

![]() (4.6.6)

(4.6.6)

![]() (4.6.7)

(4.6.7)

![]() (4.6.8)

(4.6.8)

Геометрические размеры червячного колеса определены ранее (подразд. 4.2).

Рисунок 4.6.1 – Червячное колесо

Для изготовления стальных зубчатых колёс, представленных на рисунке 4.6.1, рекомендуется применять кованные или штампованные заготовки, имеющие более высокие механические характеристики.

Для тихоходной передачи:

(4.6.9)

(4.6.9)

![]()

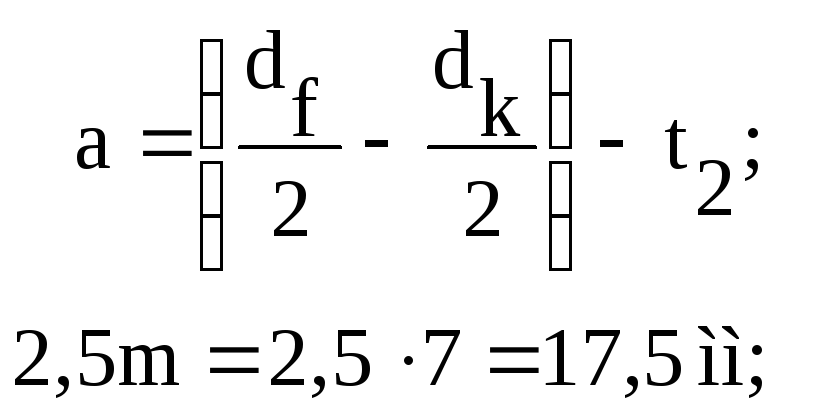

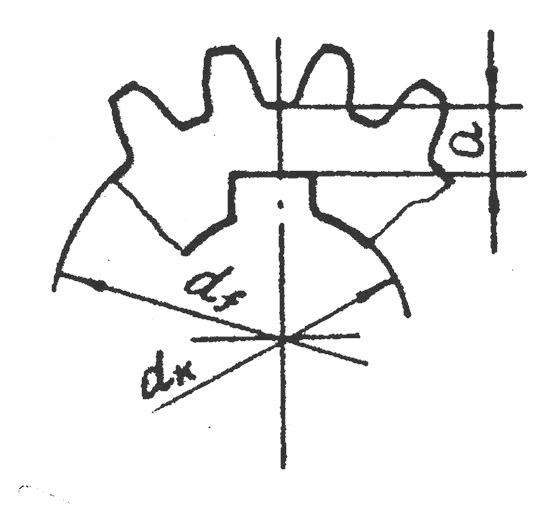

Шестерни

(рисунок 4.6.2) изготавливаются как одно

целое с валом, если расстояние

![]() от впадины зуба до шпоночного паза

меньше 2,5m (рисунок 4.6.3).

от впадины зуба до шпоночного паза

меньше 2,5m (рисунок 4.6.3).

Размеры шестерни определены ранее (подраздел 4.3.2).

Рисунок 4.6.2 – Стальная зубчатая шестерня

Рисунок 4.6.3 Параметры шестерни

На торцах зубчатого венца выполним фаски, мм:

![]() (4.6.10)

(4.6.10)

Конструкцию кованных зубчатых колёс применяют при наружном диаметре менее 500 миллиметров (рисунок 4.6.4).

Диаметр ступицы, мм:

![]() (4.6.11)

(4.6.11)

где

![]() - диаметр ступени вала, предназначенной

для посадки колеса, мм.

- диаметр ступени вала, предназначенной

для посадки колеса, мм.

![]()

Длина ступицы, мм:

![]() (4.6.12)

(4.6.12)

Так

как ![]() <

<

![]() ,

то

,

то ![]() =126мм.

=126мм.

Рисунок 4.6.4 – Кованное зубчатое колесо

Толщина обода колеса, мм:

![]() (4.6.13)

(4.6.13)

Диаметр окружности, по которой располагаются центры отверстий, мм:

![]() (4.6.14)

(4.6.14)

где

![]() (4.6.15)

(4.6.15)

![]() Диаметр

отверстий, мм:

Диаметр

отверстий, мм:

![]()

Толщина диска, мм:

![]() (4.6.16)

(4.6.16)

где

![]() - ширина венца колеса.

- ширина венца колеса.

![]()

На торцах зубчатого венца, ступицы, углах обода выполним фаски f;

![]()

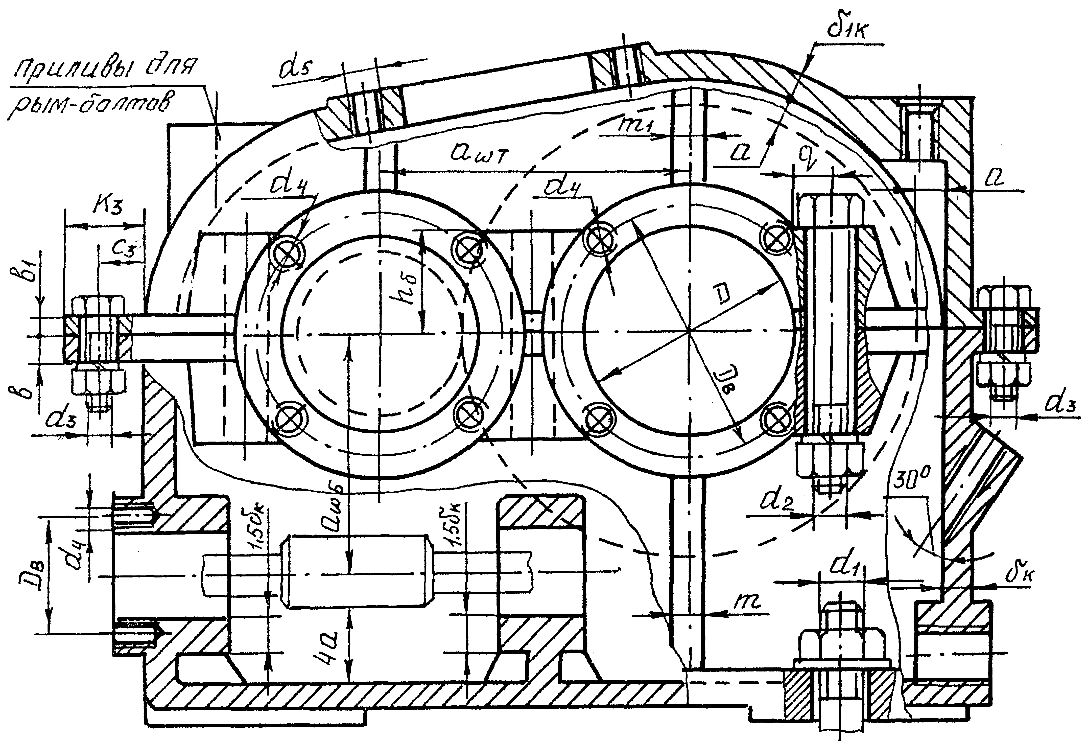

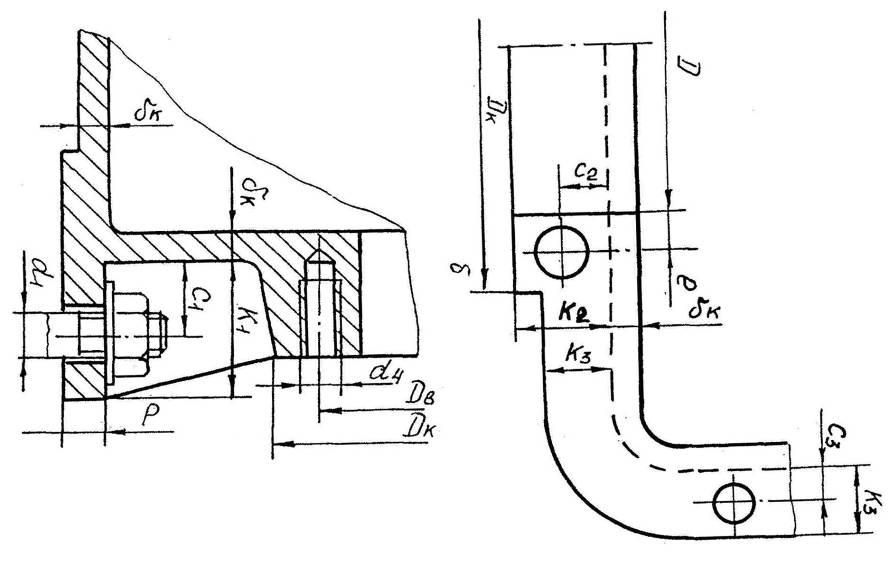

Конструирование корпуса редуктора

Для удобства монтажа деталей корпус обычно выполняют разъёмным (рисунок 4.7.1). Плоскость разъёма проходит через оси валов и делит корпус на основание (нижнюю часть) и крышку (верхнюю часть).

Рисунок 4.7.1 - Червячно-цилиндрический редуктор

Толщина стенки корпуса и крышки редуктора, мм:

![]() (4.7.1)

(4.7.1)

где

![]() - межосевое расстояние тихоходной

ступени, мм.

- межосевое расстояние тихоходной

ступени, мм.

![]()

Толщина верхнего фланца основания корпуса редуктора, мм:

![]() (4.7.2)

(4.7.2)

Толщина нижнего фланца основания корпуса редуктора, мм:

![]() (4.7.3)

(4.7.3)

Толщина фланца крышки редуктора, мм:

![]() (4.7.4)

(4.7.4)

Толщина рёбер жёсткости основания и крышки редуктора, мм:

(4.7.5)

(4.7.5)

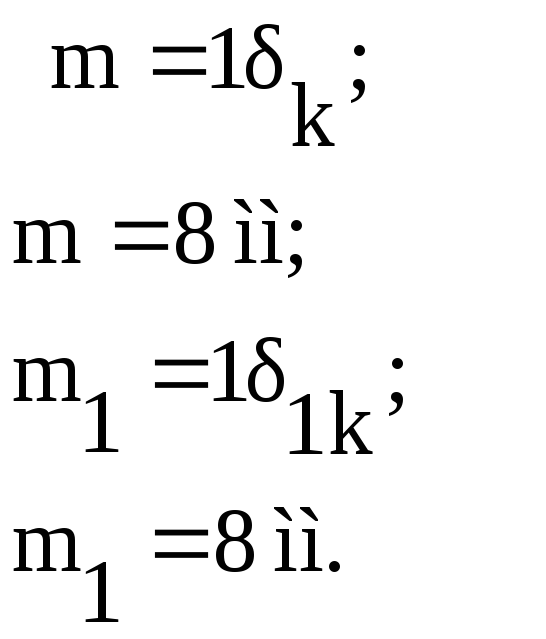

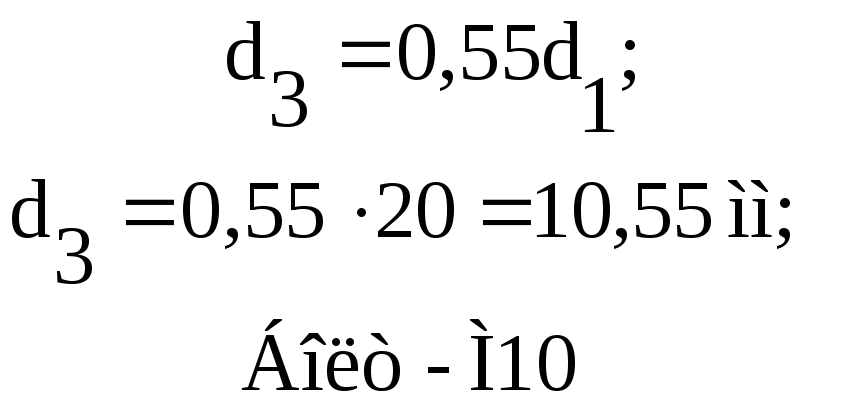

Диаметр фундаментных болтов, мм:

(4.7.6)

(4.7.6)

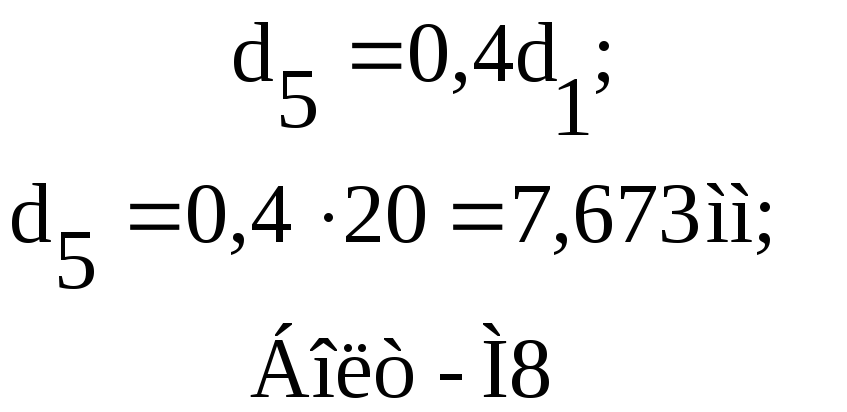

Диаметр болтов у подшипников, мм:

(4.7.7)

(4.7.7)

Диаметр болтов, соединяющих основание корпуса с крышкой, мм:

(4.7.8)

(4.7.8)

Диаметр болтов, крепящих смотровую крышку, мм:

(4.7.9)

(4.7.9)

Расстояние от наружной поверхности стенки корпуса до осей болтов и ширины фланцев корпуса.

Болт М20.

Расстояние от наружной поверхности стенки корпуса до оси болта С1=25 мм;

Ширина фланца корпуса К1=48 мм.

Болт М14.

Расстояние от наружной поверхности стенки корпуса до оси болта С2=19,5 мм;

Ширина фланца корпуса К2=36 мм.

Болт М10.

Расстояние от наружной поверхности стенки корпуса до оси болта С3=16 мм;

Ширина фланца корпуса К3=28 мм.

Диаметры отверстий под болты примем на 1 миллиметр больше диаметров болтов.

Расположение оси отверстия для болта у подшипника определяется размером е, мм:

![]() (4.7.10)

(4.7.10)

При конструировании крышки определяющим размером является диаметр отверстия в корпусе под подшипник. Толщина стенки крышки, диаметр и число винтов крепления крышки к корпусу в зависимости от диаметра D.

Расстояние от внешних очертаний червяка до днища редуктора должно быть не менее 4а, где а – расстояние между торцом ступицы колеса и стенкой редуктора.

Рисунок 4.7.2 – Некоторые размеры компоновочного чертежа