- •Расчет режима резания

- •1. Выбор токарного резца………………………………………………………….Стр. 3

- •4.2. Определяю частоту вращения шпинделя, об/мин, по расчетной скорости резания:

- •Проверка по прочности механизма продольной подачи станка

- •Проверка по прочности державки резца

- •5.4. Проверка по прочности пластинки твердого сплава резца

- •6. Расчет времени выполнения операции

- •6.1. Расчет основного времени

- •6.2. Расчет штучного времени

- •7. Расчет потребности в оборудовании

- •9.1. Смазочно-охлаждающие жидкости (сож).

- •9.2. Вид токарной обработки.

- •9.3. Подача и глубина резания.

- •9.4. Сечение державки резца.

- •9.5. Допустимая величина износа резца.

- •9.6. Состояние поверхности обрабатываемого материала ихимический состав.

- •9.7. Скорость резания и стойкость.

- •Приложения

9.4. Сечение державки резца.

Чем больше площадь сечения державки резца, тем ниже температурная концентрация. Жесткость резца повышается, а потому резец, имеющий большее сечение державки, допускает и более высокие скорости. Для резцов, оснащенных пластинками из твердых сплавов, влияние сечения державки незначительно, и им можно пренебречь.

9.5. Допустимая величина износа резца.

Чем больше допустимый износ, тем большую скорость резания можно назначить для

резца.

9.6. Состояние поверхности обрабатываемого материала ихимический состав.

На скорость резания, допускаемую режущими свойствами резца, влияет состояние обрабатываемого материала и поверхности заготовки. Так, если для горячекатаной стали скорость резания принять за единицу, то для холоднотянутой стали необходимо ввести коэффициент 1,1, т. е. принять скорость резания на 10% выше. Для нормализованной стали этот коэффициент будет 0,95, для отожженной 0,9 и для улучшенной 0,8.

Если при обработке стальной заготовки из проката или поковки без корки (корка срезана на предыдущем проходе или протравлена) скорость резания принять за единицу, то в случае обработки стальной отливки скорость резания уменьшается (коэффициент 0,9). Твердая корка, получившаяся на чугунной заготовке после литья, окалина после поковки и горячего проката стали - резко повышают износ инструмента и в связи с этим снижают скорость резания (окалина на 10 - 20%, корка на 20-40%).

На скорость резания влияет химический состав стали, ее термическая обработка и характер структуры, получаемой при термической обработке. Так, при уменьшении содержания углерода в конструкционной углеродистой стали, допускаемая скорость резания повышается, а при введении легирующих материалов (Сг, Мnи др.) понижается; для стали 40Х наибольшая допустимая скорость резания будет при отжиге с 900°С, для стали 40 — при нормализации с 900—950°С, а для быстрорежущих сталей — при изотермическом отжиге. Наибольшая допустимая скорость резания наблюдается при зернистом перлите, когда цементит имеет форму мелких шарообразных зерен, равномерно распределенных в феррите, а из структур наибольшую скорость резания допускает феррит, затем (в порядке уменьшения допустимой скорости резания) перлит (точечный, зернистый, пластинчатый, сорбитообразный), сорбит и троостосорбит.

Мелкозернистые стали обрабатывать легче, чем крупнозернистые, и небольшим введением некоторых элементов (например, до 0,1% Sи до 0,2—0,25%Pb) можно повысить обрабатываемость стали, почти не изменяя ее механических свойств.

9.7. Скорость резания и стойкость.

Увеличение скорости резания приводит к уменьшению машинного времениТм. Однако скорость резания нельзя назначать без учета конкретных условий обработки, так как при ее увеличении резко возрастет износ инструмента, т. е. снизится его стойкость — машинное время работы инструментом от переточки до переточки (или до определенной величины износа). Это вызовет более частую переточку инструмента, а следовательно, и затрату труда заточника, затрату времени на снятие и установку инструмента (станок в это время будет простаивать) и перевод в отходы (при заточке) определенного количества материала, идущего на изготовление режущей части инструмента. Таким образом, стойкость инструмента влияет на производительность, и на себестоимость обработки. Чем большую скорость резания допускает инструмент при одной и топ же стойкости, тем выше его режущие свойства, тем он более производителен.

На скорость резания, допускаемую резцом, влияют следующие факторы: стойкость режущего инструмента; физико-механические свойства обрабатываемого металла; материал режущей части инструмента; подача и глубина резания; геометрические элементы режущей части резца; размеры сечения державки резца; смазочно-охлаждающая жидкость, максимально допустимая величина износа резца; вид обработки.

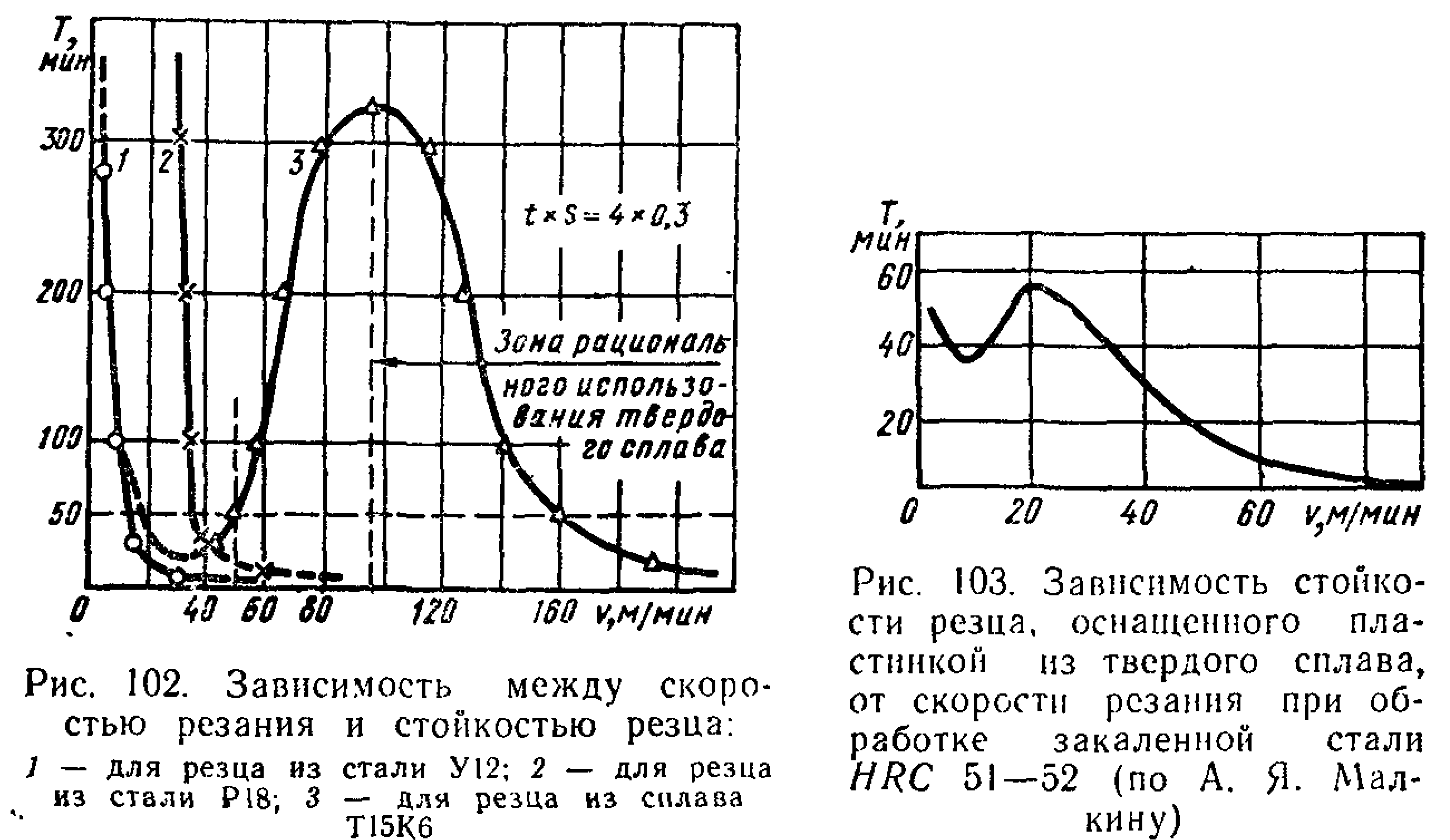

Для инструмента, оснащенного твердым сплавом зависимость между скоростью резания и стойкостью более сложная. При увеличении скорости резания стойкость твердосплавного резца сначала уменьшается, затем увеличивается и вновь уменьшается (рис. 102, кривая 3); при этом, чем больше твердость обрабатываемого металла, тем меньше величина критических скоростей, соответствующих точкам перегиба (см. рис. 102 и 103).

Такая зависимость между скоростью

резания и стойкостью для твердосплавных

резцов объясняется тем, что при малых

скоростях вследствие низкой

температуры резания износ протекает

медленно. По мере увеличенияv

температура на поверхностях

соприкосновения резца с заготовкой и

стружкой увеличивается, что содействует

слипанию (свариванию) в местах контакта

и соответственно повышению интенсивности

износа и снижению стойкости резца. При

дальнейшем увеличенииv

(начиная сv = 10

м/мин, рис. 103) повышение температуры

способствует размягчению (и даже

микроплавлению) поверхностей стружки

и заготовки, что уменьшает слипание,

облегчает относительное скольжение

и снижает интенсивность износа (повышает

стойкость); этому содействует также

повышение ударной вязкости твердого

сплава (особенно в интервале температур

600—800° С) и уменьшение сил, действующих

на резец. При дальнейшем же

увеличении скорости(v

![]() 20 м/мин) и соответственно температуры

резания резко снижаются твердость и

прочность твердого сплава, что (при все

возрастающем пути трения за один и тот

же промежуток времени) приводит к

повышению интенсивности износа резца

и соответствующему снижению стойкости.

20 м/мин) и соответственно температуры

резания резко снижаются твердость и

прочность твердого сплава, что (при все

возрастающем пути трения за один и тот

же промежуток времени) приводит к

повышению интенсивности износа резца

и соответствующему снижению стойкости.

Потому зоной рационального использования твердого сплава следует считать участок, расположенный вправо от точки перегиба максимальной стойкости.

Список литературы:

1.Байкалова В.Н., Колокатов A.M. Методические указания по расчету (назначению) режимов резаний при точении. М.: МИИСП, 1989.

2. «Резание материалов» Косенко А.И. Методические указания для самостоятельной работы студентов НовГУ

3.Справочник технолога машиностроителя. В.2-х т. / Под ред. А.Г. Косиловой и Р.К. Мещерякова. - 4-е изд., перераб. и доп. М.: Машиностроение, 1985.

4. Косенко А.И Оптимизация процессов резания, В. Новгород, 2006 г.

5. Барановский Ю.В. «Режимы резания металлов» справочник, Изд. 3-е, переработанное и дополненное. М., «Машиностроение», 1972г.