- •Расчет режима резания

- •1. Выбор токарного резца………………………………………………………….Стр. 3

- •4.2. Определяю частоту вращения шпинделя, об/мин, по расчетной скорости резания:

- •Проверка по прочности механизма продольной подачи станка

- •Проверка по прочности державки резца

- •5.4. Проверка по прочности пластинки твердого сплава резца

- •6. Расчет времени выполнения операции

- •6.1. Расчет основного времени

- •6.2. Расчет штучного времени

- •7. Расчет потребности в оборудовании

- •9.1. Смазочно-охлаждающие жидкости (сож).

- •9.2. Вид токарной обработки.

- •9.3. Подача и глубина резания.

- •9.4. Сечение державки резца.

- •9.5. Допустимая величина износа резца.

- •9.6. Состояние поверхности обрабатываемого материала ихимический состав.

- •9.7. Скорость резания и стойкость.

- •Приложения

9.2. Вид токарной обработки.

В зависимости от вида токарной работки (наружное точение, растачивание, подрезка торца, отрезка) изменяются условия, в которых находится резец в процессе стружкообразования. Так, при растачивании резец находится в более тяжелых условиях, чем при наружном продольном точении. Наряду с тем, что вершина расточного резца работает с наибольшей скоростью, что в данном случае затруднен подвод свежей охлаждающей жидкости и хуже теплоотвод, отрицательным моментом является и то, что расточным резцам, имеющим меньшее сечение державки и большой вылет, приходится работать в менее жестких условиях. Это вызывает прогиб резца и вибрации, а потому при растачивании снимается обычно меньшее сечение среза и снижается скорость резания. Чем меньше диаметр растачиваемого отверстия, тем больше поверхность соприкосновения резца с заготовкой, тем больше износ по задней поверхности за одно и то же время, тем меньшую скорость резания будет допускать расточной резец по сравнению с резцом для наружного продольного точения:

При поперечном точении (подрезке торца) условия работы для резца более благоприятны, чем при продольном точении, так как резец при подаче от периферии к центру находится под действием наибольшей скорости резания небольшой промежуток времени. По мере перемещения резца к центру заготовки эта скорость уменьшается, и в центре она равна нулю. Следовательно, по сравнению с резцом для наружного продольного точения (который находится под действием постоянной, максимальной для поперечного точения скорости резания вдоль всей длины обрабатываемой поверхности) резец для поперечного точения будет изнашиваться менее интенсивно, а потому скорость резания для него можно назначить более высокой. В тяжелых условиях работают отрезные (прорезные) резцы, так как процесс стружкообразования протекает здесь в менее благоприятных условиях. Малые углы при вершине в плане и незначительные размеры сечения головки отрезных резцов обусловливают плохой теплоотвод. Особенно нагруженными в температурном отношении оказываются уголки резца, что приводит к их сильному износу и, следовательно, к значительному уменьшению скорости резания по сравнению со скоростью резания, допускаемой резцами для наружного продольного точения. Для упрочнения отрезного резца у него делается переходная кромка. Вследствие специфичности условий резания при отрезке рекомендуется обязательно применять смазочно-охлаждающие жидкости, способствующие как повышению стойкости резцов и облегчению выхода стружки из канавки, так и снижению сил резания (что особенно важно для малопрочных и маложестких отрезных резцов). Для твердосплавных отрезных резцов при резании сталей применение охлаждения способствует повышению скорости резания на 40%.

9.3. Подача и глубина резания.

Чем больше подача и глубина резания, тем выше силы, действующие на резец, и температура резания, тем интенсивнее износ резца, тем меньшую скорость резания будет допускать резец при одной и той же стойкости. Увеличение подачи более резко сказывается на уменьшении скорости резания, чем увеличение глубины резания. Это вызывается более интенсивным износом резца при увеличенииs, чем при увеличенииt, что объясняется большей термодинамической нагрузкой на единицу длины режущей кромки, так как при увеличенииsпри неизменной длине активной части режущей кромки увеличивается и толщина среза. Чем больше задний угол резца, тем меньше трение резца о заготовку, меньше его износ и выше стойкость. Однако стойкость повышается до определенного значения угла а, так как с увеличением заднего угла уменьшается одновременно угол заострения, резец становится менее прочным и, начиная с некоторого значения а, режущая кромка (особенно из твердых сплавов) начинает выкрашиваться и стойкость резко падает; будет уменьшаться, следовательно, и скорость резания (при одной и той же стойкости).

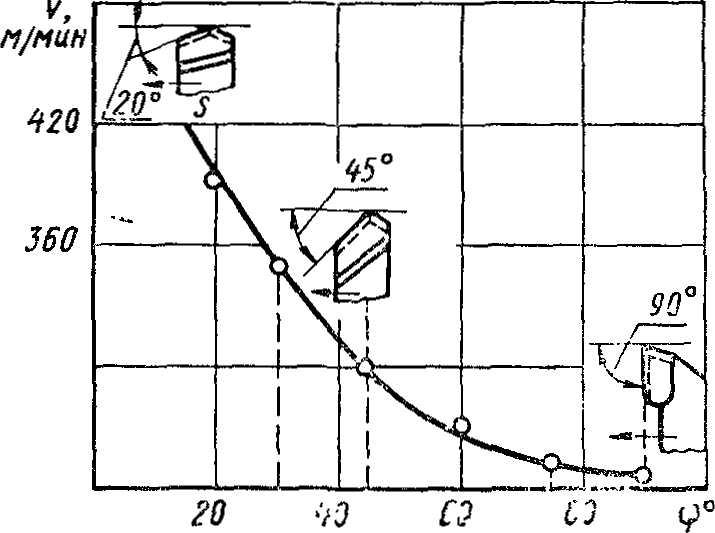

Одним из геометрических элементов, сильно влияющих на допускаемую резцом скорость резания, является главный угол в плане. Чем больше этот угол, тем выше температура резания, выше термодинамическая нагрузка на единицу длины кромки, интенсивнее износ резца и, следовательно, меньше его стойкость. Поэтому резцы с малыми углами в плане допускают (при прочих одинаковых условиях) большую скорость резания (рис.107).

107. Зависимость скорости резания от главного угла в плане при постоянных значениях t и s (сталь 45, сплав Т15К6 t × s = 2×0,3)

Рис. 108. Зависимость скорости резания вспомогательного угла в плане

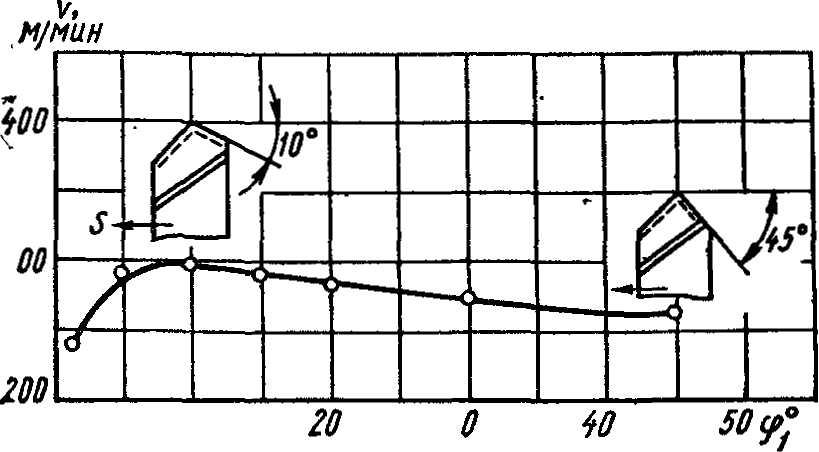

Вспомогательный угол в плане также

влияет на износ резца, а, следовательно,

и на его стойкость. При малом вспомогательном

угле в плане (![]() <

5°) вспомогательная режущая кромка

принимает большое участие в побочном

резании, что вызывает большие тепловыделение

и износ резца, а следовательно, понижает

его стойкость. По мере увеличения угла

<

5°) вспомогательная режущая кромка

принимает большое участие в побочном

резании, что вызывает большие тепловыделение

и износ резца, а следовательно, понижает

его стойкость. По мере увеличения угла![]() работа резания от вспомогательной

режущей кромки уменьшается, что приводит

к некоторому повышению стойкости и,

вследствие этого, к повышению скорости,

допускаемой резцом при одинаковой

стойкости (рис. 108). Однако, начиная с

работа резания от вспомогательной

режущей кромки уменьшается, что приводит

к некоторому повышению стойкости и,

вследствие этого, к повышению скорости,

допускаемой резцом при одинаковой

стойкости (рис. 108). Однако, начиная с![]() =

5 -10°, в большей степени сказывается

уменьшение объема головки резца,

приводящее к ухудшению теплоотвода и

к большей температурной концентрации

на поверхностях трения резца, что снижает

допускаемую скорость резания.

При увеличении радиуса

закругления (сопряжения) при вершине

резца в плане температура резания

уменьшается,

что приводит к некоторому

повышению стойкости и допускаемой

скорости резания.

Положительное значение угла

наклона главной режущей кромки

=

5 -10°, в большей степени сказывается

уменьшение объема головки резца,

приводящее к ухудшению теплоотвода и

к большей температурной концентрации

на поверхностях трения резца, что снижает

допускаемую скорость резания.

При увеличении радиуса

закругления (сопряжения) при вершине

резца в плане температура резания

уменьшается,

что приводит к некоторому

повышению стойкости и допускаемой

скорости резания.

Положительное значение угла

наклона главной режущей кромки![]() оказывает

большое влияние на упрочнение режущей

кромки резца, что особенно важно при

ударном (прерывистом) резании, при работе

по корке и при работе с неравномерным

припуском. В связи с этим по мере перехода

от отрицательного знамения угла

оказывает

большое влияние на упрочнение режущей

кромки резца, что особенно важно при

ударном (прерывистом) резании, при работе

по корке и при работе с неравномерным

припуском. В связи с этим по мере перехода

от отрицательного знамения угла![]() к

положительному (от —15 до +40) стойкость

резца повышается. В диапазоне углов

к

положительному (от —15 до +40) стойкость

резца повышается. В диапазоне углов![]() =

0 - 10° изменение стойкости незначительно,

и им можно пренебречь.

=

0 - 10° изменение стойкости незначительно,

и им можно пренебречь.

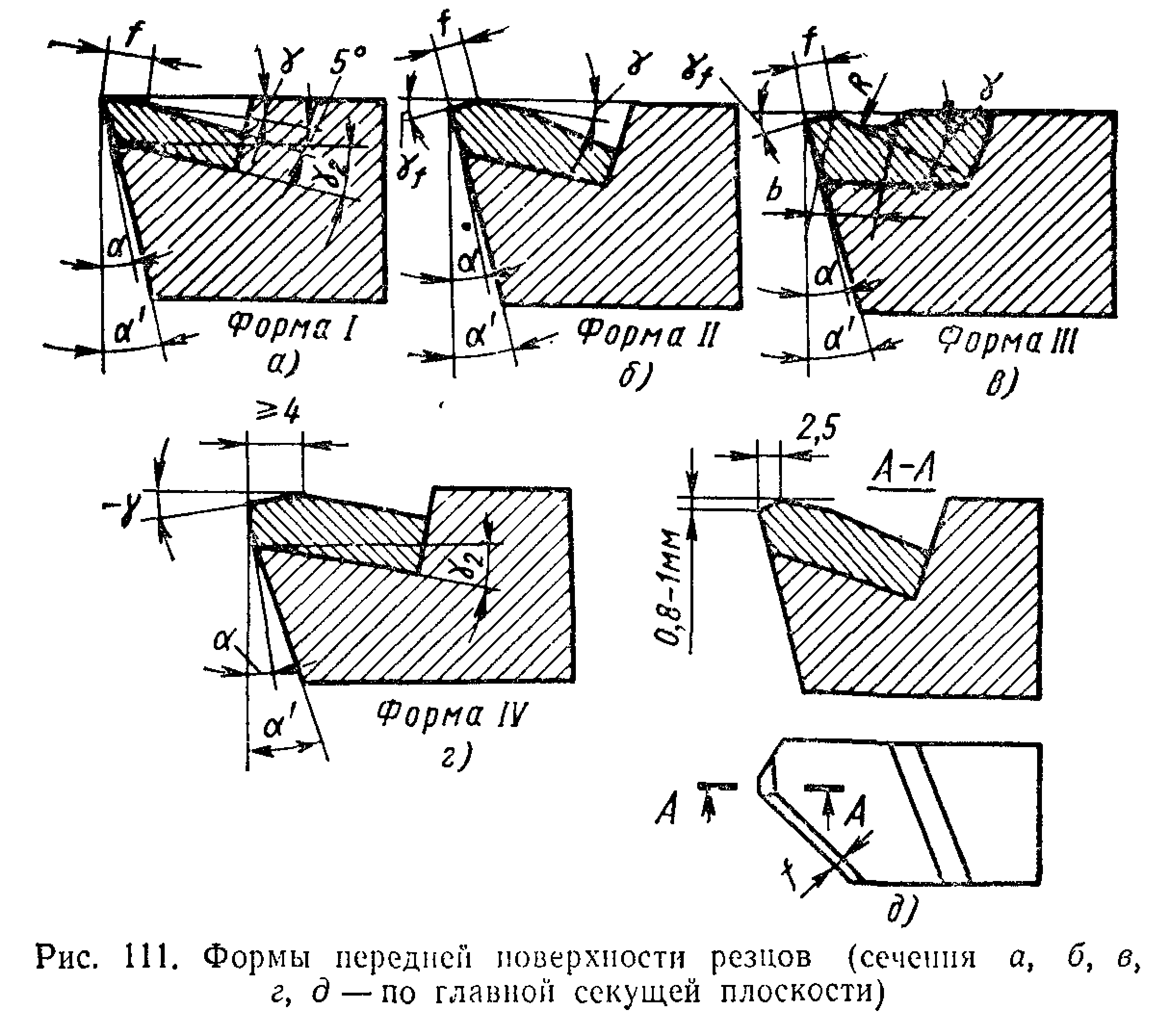

Форма передней поверхности резца также влияет на скорость резания. Если для резца, оснащенного пластинкой из твердого сплава, с плоской формой передней поверхности (форма /, см. рис. 111) скорость резания принять равной единице, то для плоской или радиусной формы с фаской (формы // и ///) коэффициент на скорость резания будет 1,15, а для плоской с отрицательным передним углому = -10° (формаIV) этот коэффициент равен 1,2.