Шпоры по ТКМ

.doc|

25.Ковка, штамповка. Штамповкой изменяют форму и размер заготовки с помощью штампа,причем для каждой детали изготавливается свой штамп.Ш. бывает объемная и листовая.При листовой штамповке получают плоские и пространственно полые детали, из заготовок таких как прокатные листы,ленты или полосы.

Ковкой изменяют форму и размеры заготовки под действием удара бойка молота или под нажимом пресса.Вес падающей части бойка молота(пресса): -паровой(до 1,5т);-пневматический (575кг-1т);-гидравлический(500кг-15000т).Скорость удара бойка =55ударов/мин |

|

|

|

27.Влияние дефектов на прочность металла.

1-теоритическая

прочность металла

2-«усы»

3-реальная

прочность

Закалка,химико-термическое упрочнение,легирование |

|

26.Что такое феррит,аустенит,перлит , цементит, ледебурит

Цементит(ЦР)-хим

соед карбид железа Fe3-C

; твердость >8000МПа, хрупкий, плохо

проводит эл. ток и тепло.Цеменити

первичный образуется из жидкости при

затвердении расплава.Цементит вторичный

образуется при распаде

аустенита.Аустенит(А)-твердый раствор

внедрения углерода в

|

|

|

|

|

|

28.Классификация видов сварки. Сварка делится на две большие группы:1).Сварка в твердой фазе-сварка давлением, когда температура метала на превышает температуры его плавления.2).Сварка в жидкой фазе, сварка плавления, когда метал нагревается выше температуры плавления. В зависимости от вида энергии применяемой для сварки различают следующие виды или классы:-термическая;-термомеханическая;-механическая. Термическая сварка:образование сварного шва происходит за счет расплавления металлов (дуговая, газовая,лазерная,электронно-лучевая) (дуговая:открытой дугой,под флюсом, в среде замкнутых газов) Термомеханическая сварка:образование сварного шва происходит за счет тепловой энергии и давления(контактная,термокомпрессионная,газопрессовая,диффузионная) Механическая: образование шва происходит за счет энергии и давления(сварка трением,взрывом,ультрозвуковая,холодная,магнитно-импульсная) |

|

29. Ручная электродуговая сварка , сущность процесса , режимы сварки и область применения. Достоинства.1Высокая универсальность и мобильность. 2.Позволяет выполнять сварные швы различных типов сечения и назначения. 3.Производить сварочные работы в любом пространственном положении и трудно доступных местах. Недостатки. 1.Малая производительность. 2.Профессионализм сварщика.

Режим сварки: 1) Определяем диаметр электрода dэ =s/2+1 S-толщина металла(не более 3-х миллиметров, если >3-х миллиметров, то за величину S принимается величина притупления) 2)Определяем силу сварочного тока. I=6d²э +20dэ I=kdэ –если сварка в нижнем положении. (I=кdэ , к=20…40). 3) Определяем число проходов (слоев). nпр =1+(Fшв –Fпр1 )/ Fпр(n-1) F-площадь. 4) Fсв.ш.= 1,3Fгеомь Fгеом.=Fразд.

5) Определяем площадь прохода 1-го слоя. Fпр1=(6…9)dэ1

6)Площадь прохода последнего слоя. Fпр(n-1)=(10…13)dэ 7)Определяем вес наплавленного металла. Q=Fсв.ш. lвс.ш.ji j=7,85F/см³ 8)Определяем время горения дуги (время сварки). tсв = Q / КнI Кн – коэффициент наплавки. Кн=(8…11) г/Ачас 9)Требуемая масса электрода. Рэл=Q(1,3…1,6) 10) Расход электроэнергии. A=UДItсв UД40…60В При сварке в потолочном положении сила тока уменьшается на 20% При сварке в вертикальном положении она увеличивается на 15%. 1.электрод 2.сварочная дуга 3.расплавленый шлак 4. сварочная ванна 5.затвердевшая шлак пленка 6.закристаллиз сварочный шов 7.свариваемый материал

|

|

30.Сущносность процесса газовой сварки , оборудование и область применения. Газовая сварка применяется для соединения низко и средне углеродистых сталей толщиной до трех миллиметров Для сварки стыков труб малого и среднего диаметра. Для сварки цветных металлов и их сплавов. Для исправления дефектов в чугунных и бронзовых отливках. В ремонтных и монтажно-строительных работах.

Сущность процесса заключается в том, что сварочный и присадочный металл расплавляется в пламени которое получается при сгорании горючего газа в струе кислорода. Ацетиленовые газогенераторы. CaC3 +2H2O=C2H2+Ca(OH)2 +Q -карбид в воду -вода на карбид -комбинированная.

|

|

31.Структура ацетиленокислородного пламени. Виды пламени. Строение пламени:

1зона-ядро пламени. Состоит из смеси кислорода и ацетилена. Первая зона выделяется ярким свечением и резкими очертаниями. 2зона-востановительная зона. Происходит первая стадия сгорания ацетилена. Наивысшая температура в этой зоне 3200С создается на расстоянии от 3-х до пяти миллиметров от конца ядра пламени. Она имеет характерное синеватое свечение. Эта зона рабочая. В ней происходит нагрев металла и его плавление при сварке и резке. 3зона-факел пламени. Происходит вторая стадия сгорания ацетилена за счет кислорода поступающего из воздуха. Пламя имеет желтоватую окраску с красным оттенком.

Виды пламени.1.Нормальное или восстановительное пламя. Оно возможно при соотношении кислорода к горючему газу О2 : С2Н2 =1,1….1,3.Таким пламенем сваривают большинство металлови сплавов , а также цветных. 2.Науглероживающее О2: С2Н2 < 1,1 т.е. при избытке ацетилена ядро пламени удлиняется , по сравнению с нормальным , пламя теряет резкие очертания , появляется зеленоватая окраска. Оно применяется для сварки чугунов , для наплавки твердых сплавов и для науглероживания металла шва. 3.Окислительное О2 :С2Н2 > 1,3 т.е.при избытке кислорода пламя приобретает голубовато-фиолетовый оттенок. Размеры ядра пламени уменьшаются по сравнению с нормальным. Применяется при сварке латуней. |

|

32.Сварка в среде защитных газов плавящимся и не плавящимся электродом:характеристика, сущность, материалы, область применения. К защитным газам относятся: инертные газы, в смеси инертного и активного газа, в активных газах и струйная защита. Наибольшее распространение получила сварка в инертном газе аргоне и в углекислом газе. Сущность процесса заключается в том, что защита расплавленного металла сварочной ванны от взаимодействия с воздухом осуществляется инертными и активными газами. Сварку в инертных газах можно выполнять плавящимся и неплавящимся электродами. В качестве неплавящегося электрода применяется пруток вольфрама, а в качестве плавящегося- проволока из основного металла или близкого ему по химическому составу. Сварка неплавящимся электродом бывает ручной, полуавтоматической и автоматической. При ручной сварке сварщик самостоятельно подает присадочную проволоку в зону дуги, где она оплавляется и перемещает горелку вдоль стыка свариваемого изделия. При сварке плавящимся электродом дуга догорит между концом проволоки непрерывно подаваемой по мере её оплавления в зону сварки, и изделия. При сварке плавящимся электродом можно применять ток значительной плотности, что повышает проплавляющую способность дуги. Сварка в инертных газах широко используется в промышленности.

|

|

37.Сварочные плавящиеся и неплавящиеся электроды,маркировка и требования,,предявляемые к ним. Типы электродных покрытий. Плавящиеся электроды делятся:1.по назначению; 2.по типу покрытия ;3.по толщине покрытия; По назначению электроды делятся на 5 групп: 1.Y-для сварки углеродистых сталей с пределом прочности на разрыв,т.е.Бвр не более60кг/мм3 Э38 Э42 Э46 Э46А Э50 Э50А,цифры-прочность А-качество; 2.для сварки легированных сталей спределом прочности на разрыв больше 60кг/мм3:Э70,Э85,Э100,Э150; 3.для сварки высоколегированных сталей, 4.для сварки теплоустойчивых сталей, 5.для наплавки сталей с особыми свойствами По типу покрытия электроды делятся 1.с кислым покрытием,т.е.в состав покрытия входятокислы,железа,марганца,кремния,электроды устойчивы к ржавчине 2.в состав покрытия входит ферросплавы,плавиковый шпат.Швы выплавляемыеиз таких электродов пластичны,стойки к образованию горячих трещин 3.целлюлозное покрытие/.в состав покрытия входит целлюлоза/.Используется для сварки в монтажных условиях 4.рутиловое покрытие/окись титанаи т.д./Такие электроды обладают хорошими технологичкслими свойствами. По толщине покрытия: 1.М-тонкоеД/д меньще 1,2 2.С-покрытие средней толщины:1,2<Д/д<1,45 3.Д-толстое 1,4<Д/д<1,8 4.Г-особо толстое Д/д больше1,8 Неплавящиеся электроды изготавливают из вольфрама,угольные,графитовые/для зажигания сварочных дуг/ вольфрамовые:0,5….10мм Угольные и графитовые-1,6….4мм Длина электрода 250….750мм

|

|

38.Сварочная проволока,флюсы и защитные газы,классификация и область применения. Флюсы. Сварочные флюсы-это материалы,расплав которых необходим для сварочной ванны,также для раскисления и легирования шва. Плавленные флюсы:изготавливают путём плавления всех веществ,входящих в состав флюса,затем охлаждают и гранулируют до зёрен нужного размера Неплавленые:механическая смесь порощкообразных материалов,замещённых на жидком стекле Маркировка:АН-348 АН-30 АН-26 В состав флюса входят:кварцевый песок,каолин,рутил,мрамор,фосфор,фтористые и хлористые соли,может входить ферроселекция

Сварочные материалы Материалы,обеспечивающие протекание сварочных процессов и получение качественного сварного соединения:1/сварочные газы_2/проволока_3/электроды 4/флюсы ГАЗЫ Инертные:аргон,гелий.НИ с чем не вступают в химические реакции Активные/защитные/ ПРОВОЛОКА/присадочная/ Служит для подвода электрического тока в зону горения дуги,а также дополнительного металла учавствующего в образовании сварного шва 6 марок из низкоуглеродистых сталей/СВ-08,СВ-08А,СВ-08Г,СВ-10АА/ А-качественная АА-высококачественная 30марок из легированной стали/СВ-08Г2С,СВ-12*13/ 41марка из высоколегированной стали диаметр от 0,3,,,,,,,,,6мм

|

|

|

|

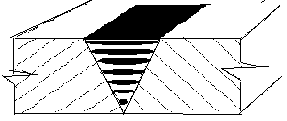

39.Автоматическая сварка под слоем флюса,сущность процесса,области применения,режимы сварки.Особенности подготовки деталей для авт. cварки под слоем флюса. Область применения1.:при изготовлении металлических конструкций большой протяжённости 2.в ответственных конструкциях работающих в условиях высокого давления,сильной агрессии,холоде/котлы,корпуса судов/ 3.конструкции из металлов большой толщины-до 60мм 4.при массовом изготовлении конструкции Достоинства:1.повышение производительности в 5-10 раз 2.высокое колличество швов/флюс/ 3.незначительная потеря на дуге разбрызгивания,приблизительно3…5% 4.возможность сваривать металл толщиной до28мм,без разделки кромок Сущность метода: под действием тепла сварочной дуги расплавляются электродная проволока,основной металл,часть флюса.В зоне сварки образуется газовая полость,насыщенная парами металла,флюса и газов.Расплавленный флюс защищает сварочную дугу от воздействия окружающей среды. Особенности подготовки: 1.сварка на флюсовой подушке:

1.прорезиненный шланг 2.флюсовая подушка 3.свариваемый металл 4.электропроволока Флюсовая подушка прижимается к нижней стороне свариваемого металла.При подаче воздуха щланг расширяетя и прижимает слой флюса к свариваемому стыку

2.Сварка под сжатием собственного веса

3.Сварка на съемной медной подушке

рис 2: на съёмной медной подставке/для листов толщиной до2мм:1.флюс_2.свариваемый металл_3.электр.проволока

|

|

40.Точечная контактная сварка:области применения, сущность, подбор режимов сварки. Точечную сварку применяют в нескольких вариантах в зависимости от конструкции изделий. Для получения точечной сварки детали помещают м\у электродами.При нажатии на педаль верхний хобот машины опускается и зажимает детали.Через определенное время необходимое для создания плотного контакта м\у деталями включается сварной ток который доводит металл м\у электродами до плавления,а прилегающую к ядру зону до пластического состояния.После кристализации расплавленного ядра давление снимается. Электроды должны обладать высокой элетро- и теплопроводностью,сохранять необх прочность до 400' С.Во время сварки электроды охлаждают водой.Точечная сварка может быть одно и двухстороней.Мощность точечных машин достигает 600кВА,плотность тока не менее 120А/мм2, втори чное напряжение 1-12В,давление м\у электродами 20-120МН/м2(МПа).Режим сварки выбирают на основании отраслевых стандартов,инструкций и рекомендаций.На практике он корректируется в зависимости от влияния ряда факторов. |

|

|

|

41. Выбор параметров режима и числа проходов ручной дуговой сварки.

1.Определяем диаметр электроррда D=S\2+1 при S не более 4мм в другом случае S=t

t-величина притупления. 2.Если сварка ведется в нижнем положении ,то сила тока определяется İ=K*dэ если dэ=3мм,то К=30 4 -:- 40 5 -:- 50 6 -:- 60 длә осталғных Iсв=(6dэ* 6dэ+20dэ). 3.Определяем количество слаев(проходов) Ппр=1+(Fшва-Fпр.1слоя)\Fпр(п-1) для многослойного соединения. 4.Плошадь сварочного шва : Fшв=Fгеом*1,3 Fгеом=Fраз.крома

F1+F2+F3=Fгеом.

5.Плошадь прохода первого слоя(Fпр.1сл) Fпр.1слоя=(6……9)dэ 1слоя 6.Плошадь прохода Fпр(п-1) Fпр(п-1)=(10……13)dэ 7.Определяем вес наплавленного металла. Q=Fшв*lшв*& &=7,85г\см*см*см 8.Время горения дуги tсв=Q\Kn*İ Kn=(8……..11)1\A*час 9.Обшее время сварки T=t1+tcв\m m-коэфицент загрузки сварки(0,4…..0,8) 10.Определяем требуемую масу электрода Pэл=Q(1,3……1,6)

|

|

44.Свареваемость Ме и сплавов (физическая и технолог.сварив.) Сваримость-это техн-ое св-во материалов а также их сочетание образовывать в процессе сварки соединия отвечаюшие конструкционным и эксплатуционным св-ам предьевляимые к ним .

ФИЗИЧЕСКАЯ свареваемость . . Ме имеюшие одинаковый хим-ий состав и св-ва наз-ют однородными и обладают физической свариваемостью. 3-признака - твердые растворы - хим-ие соединения - мех-ие смеси

ТЕХНИЧЕСКАЯ свареваемость 1 .тепловая св-есть (чугун,при высокой t и быстрым охлаждении происходит отбел. Серый чугун преврашаетс в белый.) 2. конструктивная свареваемость 3. металлургическая свареваемость .

|

|

42.Типы сварных швов и соединений.

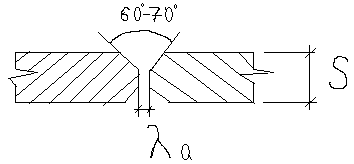

А). без разделки кромок

S=3мм а= 0 до 2мм а –растояние м\ду Сареваемыми Ме. S-толшина Ме. Б).с V образной разделкой кромок:

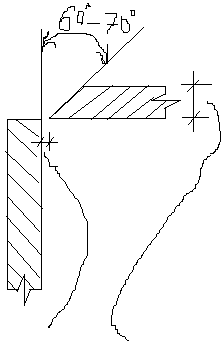

S=3mm 21мм a=0 до 2,5мм В). С х-образным разделок кромок.

S=21mm a=0..........2mm Г).с К-образной разделкой.

S=21......30mm a=0......2,5mm

0 до 2mm S=8mm 0 до 2mm S=8mm 3.тавровые соединения.

S=5...6mm S=18....60mm 4.нахлесточные соединения.

S=5......6mm Многослойный

шов: |

|

|

|

45.Расчетная оценка свариваемости сталей; классификация сталей по степени свариваемости. предусматривает расчет эквивалентного содержания углерода с учетом химического состава стали Cэкв.0.45% Сталь хорошо сваривается , приемлемы все виды сварки , не требуются специальные технологические операции и не требуется термическая обработка после сварки. Ст.2, Ст.3, 09Г2. Сэкв.≈ 0,45% Сталь удовлетворительно сваривается , требуются специальные технологические операции, а также зачистка кромок , подогрев металла и термическая обработка после сварки. Ст.5, Ст.35, 15ХСНД. Сэкв>0,45% Сталь плохо сваривается, при сварке таких металлов образуются трещины независимо от проведения технологических операции.

|

|

46.Экспериментальные методы оценки свариваемости металлов и сплавов. Дополняет расчетно – теоретический метод они требуют максимального приближения образца к его работе в реальных условиях. 1)Разр аботан в МВТУ им. Баумана.

Берется пластинка с надрезом, надрез заполняют валиком шва, при выполнении сварного шва прикладывают растягивающие усилия . Для получения достоверных данных варьируется скорость растяжения и сила давления. Применяется для оценки стойкости сварного шва и околошовной зоны против образования горячих трещин . 2)Метод Кировского завода.

На дно образца с круговой выточкой накладывается валик шва. В процессе наложения сварного шва происходит охлаждение ( в качестве охладителя применяют воду, воздух) в результате получим разную структуру металла. Этот метод применяют для оценки стойкости сварного шва и околошовной зоны против образования холодных трещин. 3)Метод Крупа

Берется пластинка на которую навор чиваются валики швов и наблюдают прорастание трещин с обратной стороны пластинки, против образования хрупких трещин. валики швов и наблюдают прорастание трещин с обратной стороны пластинки, против образования хрупких трещин.

|

|

47.Газокислородная резка металлов. Условия ,необходимые для протекания стабильного процесса резки. С

Газокислородная резка: - разделительная - поверхностная Для того, чтобы процесс резки был технологически устойчивым необходимо устойчивым следующие условия. 1)t плавления металла должна быть выше t воспламенения металла в кислороде. 2)t плавления оксидов должна быть ниже t плавления самого металла. 3)Количество теплоты выделяющийся при оксидировании металла должно быть достаточным для поддержания непрерывного процесса резки. 4)Оксиды должны быть жидкотекучими и легко удаляться струей воздуха или кислорода.

|

|

48. Основные дефекты сварных соединении. 1)Неравномерная ширина шва. 2)Непровары ,т.е. отсутствия сплавления между свариваемыми элементами. 3)Подрезы. Местные уменьшения толщины основного металла в границе шва. 4)Наплывы. 5)Прожог. 6)Горячие и холодные трещины. 7)Шлаковые включения.

|

|

49.Стыковая контактная сварка, области применения, сущность процесса, режимы сварки. Сварка с применением «P» при которой нагрев Me происходит теплотой, выделяющейся при прохождении электрического тока через находящиеся в контакте соединяемые детали. Q=I2RT -точечная КС -стыковая (сопротивлением, оплавлением) -рельефная -шовная (роликовая) Сущность процесса заключается: при точечной КС сварка происходит по отдельным участкам касания, которая называется точкой. Применяется: для сварки арматурных стержней, плоских сеток, пространственных каркасов, листовых заготовок, одинаковой и разной толщины, можно сваривать детали из однородных материалов. Dэ=на 3….4 мм больше суммарной толщины,Dст=(1…1,5Dэ). Весь цикл сварки делится на 3 этапа: 1-сжатие деталей электродами, 2-сварка, т.е. нагрев проходящим эл.током ядра точки, затем подача тока прекращается и ядро точки кристаллизуется. 3-проковка, т.е. сильное сжатие деталей и выдержка под давлением для проковки ядра точки. Жёсткий Мягкий до 1,5мм >1,5мм и до 6мм время сварки t-1,1сек 3сек сила сжатия p-70мПа 200мПа. Оборудование: стационарные сварные точечные машины рассчитаны на разные силы тока. МТ-1217; МТ-1617; МТ-2517. 12000 А 16000 А 25000 А Перистые: КТГ-75-5; КТГ-75-8.

Стыковая КС (оплавление).

П

|

ущность

процесса заключается в том , что

металл нагревают до t

воспламенения в кислороде, затем

на нагретый участок подают струю

чистого кислорода в которой интенсивно

окисляется разрезаемый металл, а

образующиеся оксиды выдуваются

струей кислорода или воздуха.

ущность

процесса заключается в том , что

металл нагревают до t

воспламенения в кислороде, затем

на нагретый участок подают струю

чистого кислорода в которой интенсивно

окисляется разрезаемый металл, а

образующиеся оксиды выдуваются

струей кислорода или воздуха. плотность-360Н/мм2

120Н/мм2

плотность-360Н/мм2

120Н/мм2 рименяется:

для соединения деталей сложной

конфигурации толстостенного проката

труб, рельсов. Детали, закреплённые в

зажимах машин плавным перемещением

подвижного зажима приводится в

соприкосновение при включенном токе,

происходит оплавление свариваемых

концов, производят осадку, т.е. сжатие

и выключают ток. Плотность

тока-140..860А/мм2;

время сварки t=0,5…1,5сек;

Pст=60…400мПа.

рименяется:

для соединения деталей сложной

конфигурации толстостенного проката

труб, рельсов. Детали, закреплённые в

зажимах машин плавным перемещением

подвижного зажима приводится в

соприкосновение при включенном токе,

происходит оплавление свариваемых

концов, производят осадку, т.е. сжатие

и выключают ток. Плотность

тока-140..860А/мм2;

время сварки t=0,5…1,5сек;

Pст=60…400мПа.