- •Введение.

- •1. Оборудование фирмы диса (Дания).

- •1.1. Безопочная формовка.

- •Синхронный ленточный конвейер (sbc).

- •Автоматический стержнеукладчик (cse).

- •Стержнеукладчик со световой завесой.

- •Автоматический конвейер форм (amc/pmc).

- •Основные характеристики формовочных машин дисаматик.

- •Основные характеристики:

- •Дисаматик 2110 lp / 2110 mk3 - Разумный выбор.

- •Дисаматик 2013 mk5-X - Расширенные возможности.

- •Дисаматик 2013 mk5 - Жесткость, стабильность и контроль

- •Эксплуатационные преимущества:

- •Особые преимущества:

- •Дисаматик 2013 lp - рациональный выбор

- •Эксплуатационные преимущества:

- •Дисаматик 2070 mk2 - Настоящий гигант

- •Особенности системы:

- •Важные особенности процесса литья на дисаматиКе:

- •1.2. Автоматические опочные формовочные линии.

- •1.3. Стержневое оборудование диса.

- •Качественные стержни.

- •Короткое время цикла.

- •Гибкость.

- •Варианты исполнения машин gfd core 300.

- •1.4. Заливочные устройства фирмы диса.

- •Заливочные устройства для литья алюминиевых сплавов - alupour®

- •Предлагаемые с оборудованием услуги по металлургическим процессам.

- •Смесеприготовительное оборудование

- •Контроль процесса приготовления – ключ к постоянству высокого качества смеси.

- •Конвертер для модифицирования чугуна чистым магнием.

- •Методы обработки чугуна.

- •Принцип метода овз: Обработка – выдержка – заливка.

- •2.1. Смесители непрерывного действия.

- •2.2. Формовочные линии fast loop.

- •Типовое оборудование системы fast loop/

- •Компактные формовочные системы.

- •Вибрационные столы.

- •Кантователи.

- •Устройства для сборки форм.

- •2.3. Автоматические устройства для сборки форм.

- •Полуавтоматические устройства для сборки форм.

- •Манипуляторы для сборки форм, управляемые в ручном режиме.

- •Манипуляторы.

- •2.4. Выбивное оборудование.

- •Пневмотранспорт.

- •Основные компоненты пневмотранспорта.

- •2.5. Оборудование для термической и механической регенерации смеси. Термическая регенерация смеси.

- •Регенерация с использованием инфракрасного излучения.

- •Механическая регенерация смеси.

- •2.6. Стержневые машины фирмы АйМф.

- •Стержневые машины disco 3.

- •Стержневые машины disco 4.

- •Стержневые машины Shell Core и Spitcor.

- •3. Оборудование для изготовления стержней из холоднотвердеющих смесей.

- •3.1. Лопастные смесители.

- •3.1. Техническая характеристика высокоскоростных смесителей.

- •3.2. Вибростолы.

- •3.3. Линии для изготовления стержней.

- •4. Оборудование компании Кюнкель-Вагнер.

- •Производственная программа.

- •4.1. Формовочное оборудование.

- •Формовочной автомат епм.

- •Технические данные.

- •4.2. Смесеприготовительное оборудование.

- •Вихревой смеситель типа wm.

- •Технические данные.

- •Нет страниц с 77 до 88 !!!

- •6. Оборудование фирмы индактотерм.

- •Силовые установки - vip® power-trak ®

- •Силовые установки multi-trak tm .

- •Индукционные плавильные печи.

- •Печи mini-melt.

- •Печи в жестком стальном корпусе - малой емкости

- •Модульные печные системы.

- •Канальные печи выдержки

- •Тигельные печи выдержки

- •Оборудование для загрузки и подогрева шихты

- •Механизм выталкивания футеровки

- •Список используемой литературы:

2.6. Стержневые машины фирмы АйМф.

Фирма АйМФ выпускает стержневые машины для производства стержней по горячей и по холодной оснастке, различной степени автоматизации, с разными габаритами стержневых ящиков.

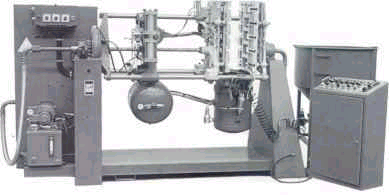

Стержневые машины DISCO 3

Стержневые машины DISCO 4

Стержневые машины Shell Core и Spitcor

Стержневые машины Corjet

Стержневые машины disco 3.

Назначение машин - изготовление стержней процессом по холодной оснастке с продувкой газовым катализатором. Машина включает 3 рабочие станции на горизонтальном поворотном диске. Надув смеси и продувка газом происходит одновременно в трех стержневых ящиках. Высокая гибкость машины позволяет изготовлять стержни в трех различных по габаритам стержневых ящиках. Стержневые ящики могут иметь вертикальный или горизонтальный разъем, изготовленные из дерева, пластика или металла.

Возможна комплектация машины рядом различных приспособлений: разделительное устройство, специальные фиксаторы стержневого ящика, автоматическое извлечение ящика. Вес изготавливаемых стержней от 30 г до 110 кг при минимальном времени цикла 12 секунд, в зависимости от типа используемой смеси и катализатора.

Все рабочие параметры и системы энергоснабжения, такие как гидравлическая система, пневматика, подача электроэнергии управляются ПЛК. Все рабочие механизмы машины заключены внутри единого корпуса для обеспечения безопасности оператора и отвода всех вредных газов. Установка подготовки газа катализатора и смеситель поставляются отдельно.

По заказу Покупателя, фирма может сконструировать любую систему выталкивания и съема стержней.

Стержневые машины disco 4.

Четыре рабочие позиции предусматривают соответственно открывание, запирание, надув и продувку газом четырех стержневых ящиков одновременно. Расширенные возможности данной стержневой машины позволяют работать с четырьмя разными стержневыми ящиками в одном цикле. Данные стержневые ящики могут различаться по конструкции, размерам, линии разъема (вертикальная или горизонтальная) и материалу (могут быть изготовлены из дерева, пластика или металла). Вес изготавливаемых стержней от 0.030 до 40 кг, время цикла мин. 35 секунд, в зависимости от свойств стержневой смеси и типа используемого газа катализатора. Все операции контролируются автоматической программируемой системой, которая в соответствии с требованиями обеспечивает управление рабочими параметрами: электроэнергия, давление в гидравлической или пневматической системе. Усилие запирания гидравлических захватов может быть отрегулировано. Все рабочие механизмы машины заключены внутри единого корпуса для обеспечения безопасности оператора и отвода всех вредных газов. Установка подготовки газа катализатора и смеситель поставляются отдельно. В качестве опции, возможна поставка смесителя производительностью 3 тонны в час, который напрямую управляется программным устройством стержневой машины. По заказу Покупателя, фирма может изготовить любую систему выталкивания и съема стержней.

Стержневые машины Shell Core и Spitcor.

Данные машины предназначены для производства стержней по горячим ящикам.

Общие характеристики машин:

вертикальный разъем ящиков, возможно использование отъемных частей

для перемещений применяются гидравлические цилиндры

ручное или автоматическое извлечение стержней

автоматическое управление рабочим циклом при помощи микропроцессора

газовая или электрическая система подогрева ящика

SHELL CORE 20 - 30 - МАШИНЫ С ПОВОРОТНЫМ УСТРОЙСТВОМ

Модель 20 выпускается в следующей конфигурации: 20 RM - полуавтоматическое управление 20 PA - автоматическое управление

габариты ящика - 370 х 460 мм

объем пескодувной головки - 22 л

бункер автоматической подачи смеси - 200 л

извлечение стержней - вручную

Модель 30 выпускается в следующей конфигурации: 30 RM - полуавтоматическое управление 30 PA - автоматическое управление

габариты ящика - 510 х 660 мм

объем пескодувной головки - 60 л

бункер автоматической подачи смеси - 300 л

извлечение стержней - вручную

SHELL CORE Pt 30 А - АВТОМАТИЧЕСКОЕ ИЗВЛЕЧЕНИЕ СТЕРЖНЕЙ

габариты ящика - 510 х 660 мм

объем пескодувной головки - 60 л

бункер автоматической подачи смеси - 300 л

разгрузка стержней на ленточный конвейер

Spitcor Hs 12 - машины с фиксированными положениями надува

Данная полностью автоматическая машина специально рассчитана на массовое производство стержней. В машине предусмотрена возможность установки пескодувной головки в двух разных положениях:

сверху - для производства цельных или оболочковых стержней снизу - для производства полых стержней.

сухой цикл машины - 15 сек

объем пескодувной головки - 12 л

абариты ящика - 300 х 400 х 120/120 мм

бункер автоматической подачи смеси - 300 л

разгрузка стержней на ленточный конвейер

Стержневые машины Corjet

Автоматические пескострельные стержневые машины Corjet предназначены для массового производства стержней и форм с использованием процесса по холодной оснастке.

Стержневые машины Corjet

Автоматические пескострельные стержневые машины Corjet предназначены для массового производства стержней и форм с использованием процесса по холодной оснастке.

Полностью автоматическая стержневая машина с управлением на базе программируемого логического контроллера, с пропорционально управляемыми гидравлическими приводами применяется в массовом и серийном производстве стержней. На машине используются металлические стержневые ящики с вертикальным разъемом. В случае мелкосерийного производства допускается использование пластиковых ящиков. Стержневая машина оснащена двумя плитами для крепления стержневых ящиков, снабженных выталкивателями и автоматической системой захвата ящика. Одна из плит зафиксирована, другая подвижна и выдвигается для разгрузки стержней на ленту. Лента транспортирует стержни из машины для разгрузки после выталкивания. Расстояние между частями стержневого ящика автоматически устанавливается в соответствии с типом изготавливаемых стержней. Машина предусматривает возможность использования полых вставок и оправок для снижения веса стержней . Все рабочие органы машины заключены в единый корпус для обеспечения безопасности работы оператора, а также для снижения уровня шума и организации вытяжки газа и пыли.

Сухой цикл машины, исключая продувку и вентиляцию стержня, составляет 18 - 30 секунд, в зависимости от модели.

ОСНОВНЫЕ КОМПОНЕНТЫ.

Смена стержневых ящиков.

Машина оснащена автоматической системой смены стержневых ящиков с гидравлическим приводом. Это позволяет проводить замену оснастки за прибл. 2 мин.

Пескострельная головка.

Машина оснащена пескострельной головкой низкого давления (мин. 2.5 атм - макс. 5 атм), запатентованной фирмой Фомес, которая предназначена для заполнения стержневых ящиков небольшого объема при использовании всего объема пескострельной головки; ящики большого объема заполняются за несколько приемов.

Панель управления.

Панель управления вмонтирована в корпус машины и оборудована дисплеем.

ДОПОЛНИТЕЛЬНЫЕ УСТРОЙСТВА

Непрерывный смеситель фирмы АйМФ. Газовый генератор для использования с различными вариантами изготовления стержней по холодной оснастке. Система газа - пылеулавливания.

Системы подачи жидкого связующего.

Системы управления подачей жидкого связующего дают существенные преимущества в управлении смесителями для формовочной смеси и самотвердеющих смесей.

Данные системы позволяют осуществлять постоянный контроль количества жидкого связующего, добавленного в смеситель и предлагают значительные технические и экономические преимущества.

Техническое преимущество заключается в однородности качества смеси применяемой для изготовления форм и соответствующем снижении брака связанного со свойствами формовочной смеси (ужимины, газовая пористость и пр.).

Благодаря экономичному расходу связующего и снижению брака отливок, используя систему подачи связующего от фирмы АйМФ, Покупатель может значительно снизить производственные затраты.

Фирма АйМФ предлагает две, наиболее надежные системы - с применением ультразвука и дозировка по весу.

УЛЬТРАЗВУКОВАЯ СИСТЕМА.

Данная система отличается особой точностью и может использоваться с различными устройствами приготовления смеси без дополнительных модификаций. Таким образом, данная система идеально подходит для установки на существующих у Покупателя смесеприготовительных машинах.

Элементы управления расположены вне трубок подачи связующего и, таким образом, обладают продолжительным сроком службы.

Система осуществляет объемное измерение потока жидкого связующего и может автоматически адаптироваться к изменению физических характеристик дозируемой жидкости.

СИСТЕМА ДОЗИРОВКИ ПО ВЕСУ.

Система дозировки по весу измеряет объем жидкого связующего, используя принцип "Кариолиса".

Это очень точная система, в связи с тем, что измерение объема не зависит от качества жидкого связующего или его технических характеристик (температуры, вязкости, и пр.)

Установки нагрева песка

Установка подогрева смеси фирмы АйМФ использует принцип кипящего слоя с электрическим подогревом.

Кипящий слой создается потоком воздуха низкого давления, нагнетаемого внешним компрессором, через пористую бронзовую плиту основания.

Нагрев достигается тремя группами элементов сопротивления.

Каждая группа элементов сопротивления оснащена предохранительным термостатом для отключения энергии при перегреве; и термостатом контроля температуры для установки требуемого значения температуры.

Каждая группа нагревательных элементов разделена на две ступени нагрева и термостат контроля температуры устанавливает значения для включения и отключения нагревательных элементов, в зависимости от температуры песка и выбранного режима.

Нагревательная установка оснащена загрузочным бункером с пневматической подачей смеси. Работа бункера контролируется уровнемером. В летний период времени, нагревательная установка может быть отключена, для этого имеется пневматический обводной канал для смеси (см. схему нагревательного устройства).

Подача смеси из бункера в нагревательную камеру может быть отрегулирована до необходимой скорости потока. Уровнемер в верхней части загрузочного бункера дает сигнал на загрузку, поддерживая постоянный уровень смеси внутри бункера.

Схема нагревательного устройства.

Системы окраски форм.

В зависимости от степени автоматизации и производительности производства окраска форм осуществляется с применением одной из четырех систем для захвата форм. Каждая система выпускается для различных габаритов форм и может быть использована для любого из следующих методов окраски форм - обычное распыление, распыление без воздушной струи или покраска в струе. Возможно использование любого типа краски - на водной или спиртовой основе.

Излишки краски собираются в контейнере специальной конструкции, и перекачиваются насосом для повторного использования. Для красок на спиртовой основе или для систем распыления, предусматривается вытяжной колпак.

Предварительная сушка и сушка после окраски.

Сушка стержней, форм изготовленных по процессу No-Bake, обычно выполняется с использованием высокопроизводительных сушил. Сушила имеют различные источники тепловой энергии: например, циркуляция горячего воздуха, нагревательные элементы сопротивления или инфракрасные излучатели (SWIR); соответственно для нагрева может использоваться или газ или электричество. Использование с обеих сторон сушильной камеры автоматических дверей позволяет увеличить эффективность сушки и значительно снизить тепловые потери. Габариты камеры рассчитываются исходя из времени, необходимого для проведения сушки формы. При наличии возможности, дополнительные сушильные камеры устанавливаются перед окрасочной станцией. Это позволяет упрочнить и разогреть поверхность формы. Данное упрочнение позволяет снизить / предотвратить разрушение формы в связи с тем, что стадия полимеризации у сырых форм на момент покраски еще не завершена. Упрочнение поверхности также снижает степень проницаемости краски в форму и ускоряет сушку.