- •1. Конструирование модулей эс

- •1.1. Конструирование герметичных ячеек и блоков

- •1.2. Конструирование модулей первого уровня

- •1.3. Конструирование модулей второго уровня

- •1.6. Информационные технологии

- •2. Защита конструкций эс

- •2.1. Тепловой режим эс

- •2.2. Защита эс от механических воздействий [6]

- •2.3. Защита конструкций эс от воздействия влаги

- •2.4. Радиационная стойкость электронных средств

- •3. Конструирование эс с учетом требований

- •3.1. Характеристики человека-оператора

- •3.2. Организация рабочего места при эксплуатации эс

- •3.3. Технический дизайн при конструировании эс

1.2. Конструирование модулей первого уровня

При разбивке структурных и функциональных схем необходимо удовлетворить многим и порой противоречивым требованиям [5]:

- функциональной законченности, когда выделяемая часть схемы (подсхема) должна обладать необходимой полнотой и выполнять частные функции по приему, обработке, хранению и передаче информации;

- минимизации внешних связей подсхем, или, чтобы число внешних связей не превысило число контактов соединителя, если электрические соединители модулей выбраны (заданы);

- максимального заполнения отводимого конструктивного пространства (поверхности) модулями (компонентами) (по этой же причине компоненты не должны существенно отличаться между собой по габаритным размерам и массе);

- модули (компоненты) подсхем должны рассеивать приблизительно одинаковые мощности во избежание местных перегревов;

- модули (компоненты) подсхем не должны быть чрезмерно чувствительными к электрическим, магнитным и электромагнитным помехам и не должны создавать чрезмерных помех.

В процессе проектирования ячеек необходимо решить следующие задачи: выбрать вариант конструкции ячейки; рационально скомпоновать конструктивно-технологические зоны на печатных платах ячеек; выбрать типоразмеры печатных плат; определить тип электрического соединителя; выбрать элементы крепления, контроля и фиксации; определить метод изготовления печатных плат; выбрать компоновку ИС, МСБ и других ЭРЭ на печатной плате; обеспечить нормальные тепловые режимы; защитить ячейки от механических перегрузок и т. д. Очевидно, что решение поставленных задач оказывает влияние на технологию изготовления аппаратуры и в дальнейшем на условия ее эксплуатации.

Последовательность конструкторско-технологического проектирования ПП установлена нормативной документацией [11], [27] и включает следующие этапы:

1. Изучение и анализ ТЗ на изделие (печатный узел, модуль 1-го уровня, ЭС), в состав которого входит разрабатываемая ПП:

- анализ назначения и объекта установки ЭС;

- анализ условий эксплуатации и группы жесткости ЭС;

- анализ схемы электрической принципиальной функционального узла (ФУ) и элементной базы;

2. Выбор типа конструкции блока и варианта конструктивного исполнения модуля 1-го уровня (ячейки).

3. Выбор компоновочной структуры ячеек ЭС.

4. Выбор типа конструкции ПП.

5. Выбор класса точности ПП.

6. Выбор метода изготовления ПП.

7. Выбор материала ПП.

8. Разработка компоновочных эскизов ячейки и выбор габаритных размеров ПП:

- выбор типоразмера ПП;

- компоновка конструкторско-технологических зон на ПП для установки ЭРЭ, элементов электрического соединения, контроля, крепления и фиксации ячеек;

- размещение ЭРЭ на ПП;

- выбор элементов электрического соединения;

- выбор элементов контроля функционирования, ручек и съемников;

- выбор элементов фиксации ячейки в модулях более высокого конструктивного уровня;

- выбор дополнительных элементов крепления ячейки; определение

толщины ПП;

- определение числа слоев и толщины многослойных ПП (МПП).

9. Расчет элементов проводящего рисунка.

10. Выбор системы автоматизированного проектирования (САПР) ПП.

11. Поверочные расчеты.

12. Подготовка разработанного проекта к производству ПП.

Структурную схему конструкторско-технологического проектирования (КТП) ПП можно представить рис. 18.

Рис. 18. Структурная схема КТП ПП

Указанные этапы подробно рассмотрены в [11], с. 64...146. Рассмотрим их.

1. Изучение и анализ ТЗ на изделие. При изучении ТЗ на изделие необходимо проанализировать:

- назначение и область применения или объект установки ЭС, в состав которых входит разрабатываемая ПП;

- условия эксплуатации, влияние воздействующих на ЭС факторов и группу жесткости работы ЭС;

- назначение функционального узла (электронного модуля), в который входит ПП, и способ ее крепления в модулях высокого конструктивного уров-ня;

- схему электрическую принципиальную функционального узла, его функциональную сложность; параметр, определяющий конструкцию ПП (быстродействие, чувствительность, мощность рассеиваемая, частота и т. д.), его элементную базу.

Анализ назначения, применения и объекта установки ЭС необходим для определения ограничений и принципиальных возможностей конструирования, изготовления и эксплуатации ПП. Например, для бортовых ЭС существуют масссогабаритные ограничения, ограничения на элементную базу, варианты установки ЭРЭ и прочее, что требует применения соответствующих конструк-ций, материалов и методов изготовления ПП. Высокое быстродействие ЭС тре-бует применения материалов с низкой диэлектрической проницаемостью (по-рядка 3,5 и ниже) и соответствующих конструкций и методов изготовления ПП и т. д.

Печатные платы применяются:

- в ячейках (1-й уровень модульности);

- в электромонтажных панелях - кросс-платах или объединительных ПП (2-й уровень модульности);

- в гибридно-интегральных модулях, в микросборках;

- в многокристальных кристаллодержателях и пр.

По результатам анализа назначения объекта установки ЭС необходимо определить:

- для какого уровня модульности конструкции будет разрабатываться ПП;

- унифицированная конструкция ЭС (ПП) или нет;

- какие требования предъявляются к ЭС данной группы.

Различают три категории ЭС по объекту установки: наземную, морскую и бортовую. В каждой категории различают специализированные группы (клас-сы) в зависимости от объекта установки [3]. Характерные особенности такой аппаратуры были изучены Вами в дисциплине «Основы конструирования и надежности ЭС» и частично дополнены материалом, приведенным в [1].

В зависимости от условий эксплуатации по ГОСТ 23752—79 определяют группу жесткости, которая предъявляет соответствующие требования к конструкции ПП, к материалу основания и необходимости применения дополнительной защиты от внешних воздействий (климатических, механических и др.), и записывают в технические требования чертежа ПП. При анали-зе условий эксплуатации ЭС и влияния дестабилизирующих факторов необхо-димо определить:

- какие дестабилизирующие факторы влияют на ЭС данной группы; - какие деградационные процессы в ПП они вызывают;

- какие необходимо применить способы защиты ПП от этого влияния.

Допустимые значения воздействующих дестабилизирующих факторов изучены Вами в дисциплине «Основы конструирования и надежности ЭС».

Влияние дестабилизирующих факторов на ПП и способы предотвра-щения их влияния на этапах конструирования и производства ПП представ-лены в табл. 4.

Таблица 4

Влияние дестабилизирующих факторов на ПП

Продолжение табл. 4

Окончание табл. 4

Проанализировав влияние дестабилизирующих факторов, разработчик ПП должен располагать не только допустимыми значениями воздействующих факторов, при которых гарантируется надежная работа ЭС, но и наиболее полной информацией об изменениях характеристик ПП при воздействии этих факторов.

Анализ схемы электрической принципиальной ФУ. Анализ схемы электрической принципиальной проводят с точки зрения возможностей конструктивного исполнения или компоновки с учетом ограничений (тепловых, электрических, магнитных и электромагнитных взаимовлияний ЭРЭ).

По результатам анализа схемы электрической принципиальной ФУ и элементной базы определяют:

- конструкторскую сложность ФУ (насыщенность ПП ЭРЭ);

- параметр, определяющий конструкцию ПП (быстродействие, рассеиваемую мощность, частоту и т. д.);

- конструкцию ПП (ориентировочно);

- форму монтажных отверстий;

- форму контактных площадок (КП);

- шаг координатной сетки.

Для решения компоновочных задач модуля 1-го уровня необходим анализ схемы электрической принципиальной для определения схемотехнических особенностей, которые могут повлиять на компоновку ячейки и конструкцию ПП.

При анализе схемы электрической принципиальной необходимо определить:

назначение ФУ (цифровой, аналоговый, аналого-цифровой, выпол-няемые функции), а также принцип работы. Например, аналоговая аппаратура обычно конструируется в виде линейки последовательных каскадов с минимальной длиной межкаскадных связей. В ней не применяется максимально плотная компоновка ЭРЭ для исключения самовозбуждения схемы, что также находит отражение в конструкции ПП (вытянутая форма ПП), в плотности печатного монтажа (невысокая), классе точности ПП, материале, методе изготовления ПП; изучение особенностей функционирования опре-деляет связь разрабатываемого модуля и ПП с другими модулями;

параметры, влияющие и усложняющие компоновку ЭРИ, конструкцию модуля и ПП. К ним относятся:

- диапазон рабочих частот. Знание частотных характеристик, исходя из требований электромагнитной совместимости, позволяет определить ограничения на взаимное расположение элементов линий связи и компонентов, выбрать соответствующий материал основания ПП. Например, для низкочастотных схем выбирают стеклотекстолит; для высокочастотных — фторопласт, полиимид и др.;

- быстродействие. Требования по быстродействию в цифровых ЭС обеспечиваются правильным выбором материала оснований ПП (так как скорость распространения сигналов в электронных схемах обратно пропорциональна диэлектрической про-ницаемости материалов, из которых изготовлены ПП); компоновкой ячейки, размещением компонентов вдоль проводников питания; минимизацией длины линий связи, увеличением числа слоев МПП и плотности проводящего рисунка;

- высокая рассеиваемая мощность;

- коэффициент усиления;

- ширина полосы пропускания;

- чувствительность;

- величины действующих напряжений и токов. Они необходимы для правильного выбора материала основания ПП, ее конструкции, класса точности ПП (ширины проводников и расстояния между ними), так как допустимое рабочее напряжение между двумя параллельными проводниками зависит от расстояния между ними, материала и условий эксплуатации. Например, при пониженном атмосферном давлении, высокой влажности и повышенной температуре величина допустимого рабочего напряжения между проводниками снижается в 2...4 раза. Минимально допустимая ширина проводника связана непосредственно с протекающими по нему токами, поэтому необходимо определить все сильноточные цепи, рассчитать величину тока и выбрать впоследствии такую ширину проводника, чтобы плотность тока не превышала 30 А/мм2;

3) все типы электрических цепей, так как каждая имеет свои конструктивные особенности:

- цепи входа и выхода сигналов. Входные и выходные печатные проводники не должны прокладываться рядом или параллельно друг другу, чтобы избежать возникновения паразитных обратных связей. С этой же целью проводники входных и выходных цепей, сведенных в систему для подсоединения к краевому соединителю, целесообразно разделить экранирующими проводниками или «земляными» выходами;

- шины «земля» и «питание» должны иметь возможно более низкое сопротивление и использовать крайние контакты соединителей, а шину «земля», по которой текут суммарные токи, следует выполнять максимальной ширины; в МПП шины «земля» и «питание» должны находиться в разных, соседних слоях одна над другой, при этом желательно, чтобы шина «земля» занимала в слое все свободное место;

- сигнальные цепи. Необходимо принять меры для исключения возникновения паразитных помех в результате эффектов отражения в сигнальных линиях связи в результате несогласованных нагрузок и неоднородностей, перекрестных наводок между сигнальными линиями связи, искажения формы сигнала в линиях связи, наводок от внешних полей, которые в значительной степени зависят от формы, длины, взаимного расположения проводников. Например, печатный проводник, проходящий между двумя контактными площадками, должен располагаться так, чтобы его ось была перпендикулярна к линии, соединяющей центры отверстий и т. п.;

- цепи импульсных и высокочастотных сигналов. Необходимо обеспечить их развязку по высоким частотам;

4) путь распространения полезного сигнала, так как при размещении компонентов (например, усилительных устройств), как правило, порядок размещения компонентов соответствует последовательности прохождения сигнала в схеме электрической принци-пиальной;

5) теплонагруженные ЭРЭ. При этом обычно:

- рассчитывают величину тока в каждой цепи;

- рассчитывают рассеиваемую ЭРЭ мощность; для ИМС значение рассеиваемой мощности берется из справочника (в справочниках указывают максимально допустимую, а мощность, рассеиваемая при эксплуатации, составляет обычно 50...80 % максимальной; для диодов и стабилитронов — рассчитывают как произведение максимального тока через диод на падение напряжения на p-n-переходе; для трансформаторов — 3 ... 5 % полезной мощности);

- наиболее теплонагруженные ЭРЭ равномерно размещают по ПП или по периферии ПП, выбирая соответствующий вариант установки ЭРЭ на ПП;

6) ЭРЭ, чувствительные к внешним электрическим, тепловым и другим взаимодействиям. Выделяют наиболее критичные по электромагнитной совместимости ЭРЭ и электромонтажные связи для установки экранов, развязывающих цепей и пр. Наибольшую опасность составляют емкостные и индуктивные помехи.

Емкостные помехи обусловлены: большими перепадами напряжений; большими выходными сопротивлениями; большой емкостной связью (при параллельном располо-жении проводников).

Индуктивные помехи обусловлены: большими перепадами токов в линиях связи (при малых Rвых); большой индуктивной связью (при близком расположении параллельных проводников на большой длине).

7) пути возможных паразитных связей и наводок за счет гальванической связи элементов схемы, через общее сопротивление источника электропитания, индуктивных и емкостных;

8) допустимые уровни напряжений и токов, сигнала помехи на входах изделий электронной техники;

9) напряжение и сила тока источников электропитания;

10) уровни логических нулей и единиц в цифровых ФУ.

Результаты анализа можно сводить в таблицу, форма которой приведена в [11], с. 75.

Анализ элементной базы. При анализе элементной базы изучают:

- совместимость ИМС, ЭРЭ и поверхностно-монтируемых компонентов (ПМК) по электрическим, конструктивным, электромагнитным, тепловым и другим параметрам, а также по условиям эксплуатации;

- совместимость ЭРИ и ПМК по надежности;

- соответствие ЭРИ и ПМК условиям эксплуатации, хранения, транспортировки, указанным в ТЗ на ЭС.

По результатам анализа заполняют таблицу соответствия, форма которой приведена как в [11], так и в другой учебной и технической литературе, например в [9] и др.

Определяют также конструкторскую сложность ФУ (малая, средняя и высокая насыщенность поверхности ПП), которую оценивают числом схемных или активных элементов, числом выводов ПМК и связывают с выбором типа, конструкции и класса точности ПП.

Шаг координатной сетки является основной конструктивной характерис-тикой ПП, которая характеризует плотность печатного монтажа; к нему привязаны все элементы конструкции ПП (контактные площадки, проводники, отверстия и т. д.), а также ЭРЭ и ПМК.

Шаг координатной сетки выбирают таким образом, чтобы он соответствовал шагу расположения выводов большинства ЭРЭ и ПМК, устанавливаемых на ПП.

Форма и размеры монтажных отверстий и контактных площадок зависят от геометрии выводов ЭРЭ. Круглые отверстия и контактные площадки применяются для штыревых, прямоугольные или квадратные контактные площадки - для планарных выводов или ПМК.

По конструктивному оформлению изделия электронной техники (ИЭТ), ЭРЭ и ПМК различают [11], см. также с. 99 [1] и с. 4 настоящего пособия (бескорпусные элементы).

По конструктивно-технологическому признаку различают корпуса:

- металлостеклянные: стеклянное или металлическое основание, соединенное с металлической крышкой с помощью сварки; выводы изолированы стеклом;

- металлокерамические: керамическое основание, соединенное с металлической крышкой с помощью сварки или пайки;

- керамические: керамическое основание и крышка, соединенные между собой пайкой;

- пластмассовые: пластмассовое основание и крышка, соединенные опрессовкой;

- металлополимерные: подложка с компонентами и выводами помещается в металлическую крышку и герметизируется заливкой компаундом. Металлическая крышка обеспечивает эффективную влагозащиту, отвод тепла от кристалла ИЭТ, снижает уровень помех.

2. Выбор типа конструкции блока и варианта конструктивного исполнения модуля 1-го уровня (ячейки). Выбор варианта конструкции ячейки в основном определяется тактико-техническими требованиями на аппаратуру, требованием обеспечения заданного показателя технологичности изделия и действующих нормативно-технических документов на ее проектирование и изготовление. По своему конструктивному назначению ячейки, как правило, предназначены для установки в блоки, поэтому выбор варианта конструктивного исполнения ячейки характеризуется вариантом конструкции блока. Существуют три основных варианта конструкции блоков: разъемная, книжная и кассетная. Наиболее широкое применение при проектировании ЭС третьего поколения нашла разъемная конструкция блоков и наименьшее (из-за низкой технологичности) – кассетная [7].

Книжная конструкция применяется в основном для аппаратуры, типовой элемент замены которой не ниже уровня блока. Это обусловливается большим временем, необходимым для замены ячейки, так как межблочная электрическая коммутация выполняется с помощью паяного, трудно демонтируемого соединения.

Конструктивно ячейки подразделяются по различиям в НК. Это различие заключается в наличии или отсутствии рамок, предназначенных для улучшения эксплуатационных параметров, а в некоторых случаях для исключения деформации печатных плат ячеек, которая возникает в процессе как изготовления, так и эксплуатации под действием внешней среды. Поэтому выбор варианта исполнения ячейки (рамочный или безрамочный) должен осуществляться на первом этапе проектирования исходя из требований к механическим воздействиям, а также с учетом линейных размеров печатных плат.

Общим является плоская компоновка модуля, когда компоненты схемы устанавливают с одной или двух сторон. Для такой компоновки характерна малая высота установки компонентов по сравнению с длиной и шириной платы. Простота выполнения монтажных работ, легкость доступа к компонентам и монтажу, улучшенный тепловой режим являются основными преимуществами плоской компоновки.

На рис. 19 приведена классификация возможных конструкций, которая включает в себя помимо различных исполнений и различные варианты компоновки ЭРЭ на печатных платах ячеек. На рис. 20 и 21 представлены ячейки в безрамочном и рамочном исполнениях. Возможны варианты конст-рукции и конструктивное исполнение ячеек аналогично схеме, представленной на рис. 19.

Рис. 19. Классификация конструкций ячеек

Рис. 20. Ячейка в безрамочном исполнении: 1 - электрический соединитель, 2 - печатная плата, 3 - элемент крепления, 4 - штырь-ловитель

Рис. 21. Ячейка в рамочном исполнении: 1 - печатная плата, 2 - рама, 3 - электрический соединитель, 4 - штырь-ловитель

На рис. 22 показана двухплатная ячейка в безрамочном исполнении, устанавливаемая в блоках разъемной конструкции, а на рис. 23 — двухплатная ячейка в рамочном исполнении, применяемая в блоках книжной конструкции. Выбор того или иного конструктивного исполнения зависит от условий эксплуатации, тактико-технических требований на аппаратуру, обеспечения заданной технологичности, а также от учета технико-экономических показателей.

Рис. 22. Двухплатная ячейка блока разъемной конструкции:

1, 3 - печатная плата; 2 - вилка электрического соединителя; 4 - колонка; 5 - накладная; 6 - невыпадающий винт; 7 - штырь-ловитель

Рис. 23. Двухплатная ячейка блока книжной конструкции: 1 - гибкий печатный кабель: 2, 3 - печатные платы; 4 - рамка; 5 - микросхема; 6 - заклепка; 7 - втулка

После выбора конструкции ячейки (разъемной или книжной) необходимо определить взаимосвязь между отдельными конструктивно-технологическими зонами, которые можно выделить на печатной плате ячейки. На рис. 24 показаны основные конструктивно-технологические зоны для одноплатной ячейки, введены следующие обозначения: S' и S" - зона размещения ИС, МСБ и другие ЭРЭ (монтажная зона); S1 - зона установки электрического соединителя и его коммутации; S2 - зона расположения элементов крепления ячейки или элементов контроля; S3 и S4 — конструктивно-технологические зоны, предназначенные для установки ячеек в блок.

Такая компоновка конструктивно-технологических зон применяется для ячеек различной конструкции при малых механических воздействиях и габаритах печатных плат. Чтобы повысить резонансную частоту ячейки в рамочном исполнении при больших типоразмерах печатных плат, можно ввести зону S5 (рис. 24) для расположения дополнительных элементов крепления ячейки (элементы рамки, планки и т. п.).

На рис. 25 представлена компоновка основных конструктивно-техно-логических зон в поперечном сечении ячейки. Введены следующие обозначения: НПП - толщина печатной платы; Нс - высота электрического соединителя; Нэ - высота элементов (ИС МСБ и других ЭРЭ); Нм - высота пайки элементов или высот механических элементов (рамки, крепежа, планки и т. п.); Нк - высота элемента крепления или элемента контроля ячейки; hя - шаг установки ячейки в блоке; Ня — высота ячейки при Нк<Нс; Ня+∆Нк - высота ячейки при Нк>Нс; Ня max - наибольшее значение высоты ячейки с учетом допусков ∆Нк.

Рис. 24. Основные конструктивно-технологические зоны ячейки в рамочном исполнении

Рис. 25. Основные конструктивно-технологические зоны ячейки при одностороннем (а) и двустороннем (б) расположении элементов

Следует отметить, что в процессе проектирования ячеек возникает задача рационального выбора конструкции ячейки при различных вариантах компоновки конструктивно-технологических зон для получения минимальной высоты ячейки. Однако в большинстве случаев не предъявляется особо жестких требований к объему и решение данной задачи начинают с выбора типа печатных плат (двусторонних или многослойных), что порой является наиболее важным в процессе проектирования и производства аппаратуры. Соответственно выбранный метод изготовления печатных плат характеризует вариант установки элементов — односторонний и двусторонний. Одно-сторонняя установка элементов также определяется элементной базой, т. е. конструкцией корпуса с планарными или штырьковыми выводами.

Очевидно, что при применении ИС или МСБ в корпусах со штырьковыми выводами можно устанавливать их только с одной стороны. В свою очередь, ИС и МСБ в корпусах с планарными выводами можно помещать как с одной, так и с двух сторон печатной платы ячейки.

Рис. 26. Модуль с лицевой панелью: 1 – лицевая панель; 2 – невы-падающий винт; 3 – ПП; 4 – микросхема; 5 – развязывающий конденсатор; 6 – электрический соединитель

Модули могут иметь лицевые панели. Лицевая панель (рис. 26) выполняет одновременно несколько функций [10]. На ней располагают элементы индикации и управления, контрольные гнезда, иногда электрические соединители, которые коммутируются с платой проводным монтажом. На панели в резьбовое отверстие помещают невыпадающий винт 2, которым модуль первого уровня (модуль-1) жестко фиксируется на несущей конструкции модуля второго уровня; наносится адрес, позволяющий отличить модуль-1 среди подобных в наборе, реализующем конструкцию ЭС, а также предотвратить неправильную установку модуля-1. Несоответствие адреса установочного места в блоке с адресом лицевой панели модуля-1 указывает о неправильной его установке.

Лицевые панели совместно с монтажными панелями модулей высших уровней направляют охлаждающий аппаратуру воздух к теплонагруженным компонентам. Чтобы предотвратить утечку воздуха из установочных мест, где по каким-либо причинам модуль-1 отсутствует, вместо них устанавливают заглушки (только лицевые панели модуля-1). Панель и электрический соединитель крепят к печатной плате винтовым или заклепочным соединением.

При большом числе внешних цепей на модуль-1 устанавливают несколько соединителей, располагающихся на одной или нескольких сторонах платы.

В зависимости от заданной формы и габаритов блока на стадии эскизного проектирования ориентировочно можно установить размер ПП функционального узла.

После анализа элементной базы заданной схемы электрической принципиальной ФУ и типа корпусов ИЭТ рассчитывают нагрузку на ПП и проводят расчет ячейки на вибропрочность и ударопрочность.

При этом возможны различные варианты конструкции и закрепления ячеек в модулях более высокого конструктивного уровня, например [11]:

- ячейка, выполненная на ПП, закрепляемой в ЭС в четырех точках по углам моделируется пластиной, равномерно нагруженной ЭРЭ, со свободно опертыми сторонами, обозначается

![]()

-

ячейка с рамкой (каркасная конструкция)

моделируется пластиной с жестким

закреплением всех сторон; обозначается

-

ячейка с рамкой (каркасная конструкция)

моделируется пластиной с жестким

закреплением всех сторон; обозначается

-

ячейка без рамки (разъемного типа)

моделируется пластиной с жестким

закреплением двух сторон, на которых

расположен электрический соедини-тель,

и двух свободно опертых сторон;

обозначается

-

ячейка без рамки (разъемного типа)

моделируется пластиной с жестким

закреплением двух сторон, на которых

расположен электрический соедини-тель,

и двух свободно опертых сторон;

обозначается

- ячейка с односторонним расположением ЭРЭ и ПМК;

- ячейка с двухсторонним расположением ЭРЭ.

Исходя из результатов расчетов и выбранных типов корпусов ЭРЭ, выбирают конструктивно-технологическое направление монтажа ячеек ЭС и вариант конструкции ячейки.

3. Выбор компоновочной структуры ячеек ЭС. Конструкция, масса, габариты ЭС, а также ячейки и ПП во многом, если не полностью, определяются типом используемой элементной базы и способами ее монтажа.

Возможны [11] следующие конструктивно-технологические направления монтажа ячеек ЭС (рис. 27):

монтаж ЭРЭ и корпусных ИМС (в корпусах 1, 2, 3, 4 типа на ПП) (традиционный монтаж) — варианты 1 и 2;

монтаж бескорпусных ИМС, БИС/СБИС, микросборок на МПП — варианты 4, 5, 6, 7;

поверхностный монтаж — варианты 3 и 8;

смешанный монтаж — варианты 9 и 10 и др.

В варианте 1 корпусированные ИМС и ЭРЭ размещают на ДПП или МПП с одной или двух сторон.

В варианте 2 корпусированные микросборки устанавливают на МПП.

Применение вышеперечисленных компоновочных вариантов с традиционными конструктивно-технологическими приемами (варианты 1 и 2) при индивидуальном корпусировании ИМС, БИС/СБИС и микросборок имеет ряд недостатков: сложность обеспечения температурного режима, рост массогабаритных показателей при увеличении степени интеграции функциональных устройств, низкий уровень ремонтопригодности устройств.

В вариантах 4, 5, 6 и 7 представлено второе направление развития компоновочных структур ячеек — применение бескорпусных ИМС, БИС/СБИС и микросборок. Недостатком этих вариантов компоновки является сложность автоматизации сборочно-монтажных работ.

В варианте 4 бескорпусные ИМС (БИС/СБИС) устанавливаются на многослойную керамическую плату 4, которая обеспечивает дополнительный теплоотвод ячейки, затем ячейки герметизируют; коммутация между ними осуществляется с помощью МПП, на которую устанавливаются ячейки.

В варианте 5 бескорпусные ИМС, БИС/СБИС в бескорпусных микросборках устанавливаются на подложки из ситалла, поликора или полиимидной пленки, коммутация на которых выполнена по тонкопленочной технологии, затем бескорпусные микросборки размещают на специальных рамах, выпол-няющих функции несущей конструкции и теплоотвода, а коммутацию между ними осуществляют многослойными печатными платами.

В варианте 6 бескорпусные ИМС, БИС/СБИС и ЭРЭ устанавливаются на двусторонние и МПП на полиимиде, а затем на металлическое основание, обеспечивающее механическую прочность и теплоотвод.

В варианте 7 монтаж безвыводных кристаллов БИС/СБИС осуществляется на микрокоммутационных платах:

1) методом перевернутого кристалла;

2) методом утопленного кристалла.

Существует специальный стандарт по поверхностному монтажу, в котором представлены основные типы сборок, разбитые на классы [11]:

- тип 1: ЭРЭ и/или ПМК установлены только на верхнюю сторону ПП (сторона А);

- тип 2: ЭРЭ и/или ПМК установлены на обе стороны ПП (сторона А и В).

Рис. 27. Линейные графические модели компоновочных структур ячеек ЭС: 1 – коммутационная плата; 2 – кристалл ИМС; 3 – корпус ИМС, БИС/СБИС, МСБ; 4 – подложка микросборки; 5 – несущая конструкция

Класс А: ЭРЭ монтируются в отверстия.

Класс В: монтируются ПМК.

Класс С: смешанная сборка: монтируются ЭРИ в отверстия и ПМК.

Каждому типу сборок соответствует своя последовательность сборочно-монтажных операций.

- тип 1А: монтаж ЭРЭ в отверстия. ЭРЭ только на верхней А стороне ПП;

- тип 1В: монтаж на поверхность. ПМК только на верхней А стороне ПП;

- тип 2В: монтаж на поверхность. ПМК с обеих А и В сторон ПП;

- тип 1С: смешанный монтаж. ЭРЭ в отверстия и ПМК только на верхней А стороне ПП;

- тип 2С: смешанный монтаж. ЭРЭ в отверстия на верхней А стороне и ПМК с обеих А и В сторон ПП;

- тип 2С: смешанный монтаж. ЭРЭ в отверстия и ПМК с обеих А и В сторон ПП;

- тип 2С: смешанный монтаж. ЭРЭ в отверстия только на верхней А стороне ПП и ПМК только на нижней В стороне ПП.

В варианте 3 (тип 1В) используется поверхностный монтаж: ИМС, БИС/СБИС в корпусах, ПМК монтируют на многослойных керамических платах, которые размещают на коммутационную МПП.

В варианте 8 (тип 1В или 2В) применяется поверхностный монтаж. Одно- и/или двусторонний монтаж ПМК на ДПП или МПП.

В варианте 9 (тип 2С) используется смешанный двусторонний монтаж на ДПП или МПП:

ЭРЭ монтируют в отверстия на стороне А;

поверхностно-монтируемые компоненты монтируют на стороне В.

В варианте 10 (тип 2С) применяется смешанный двусторонний монтаж на ДПП или МПП:

монтаж поверхностно-монтируемых компонентов на сторонах А и В;

монтаж ЭРЭ, монтируемых в отверстия на стороне А.

4. Выбор типа конструкции ПП. По ГОСТ 23751—86 предусмотрены следующие типы конструкции ПП:

- односторонние ПП. Применяются в бытовой технике, технике связи и в блоках питания на ЭРЭ. Имеют низкую стоимость, высокую надежность, низкую плотность компоновки;

- двусторонние ПП (ДПП). Применяются в измерительной, вычис-лительной технике, технике управления и автоматического регулирования, технике связи, высокочастотной технике;

- многослойные ПП (МПП). Применяются в технике управления и автоматического регулирования, вычислительной и бортовой аппаратуре для коммутации ИМС, БИС, СБИС, МСБ, в ЭА с высокими требованиями по быстродействию, плотности монтажа, волновому сопротивлению, времени задержки сигнала и т. д.

- гибкие ПП, ГЖП и ГПК. Применяются в ЭС высокой надежности при реализации уникальных и сложных технических решений, конструкция которых исключает применение жестких ПП.

В зависимости от условий эксплуатации ЭС конструктор определяет по ГОСТ 23752—79 группу жесткости и соответствующие ей требования к конструкции ПП, материалу основания и необходимости применения дополнительной защиты от климатических, механических и других воздейст-вий, указанные в нормалях.

При выборе типа конструкции ПП учитывают:

тип элементной базы: традиционная (корпусная); бескорпусная; поверхностно-монтируемые компоненты; смешанная (традиционная и ПМК);

вариант компоновочной структуры ячейки (см. рис. 27);

3) возможность выполнения всех коммутационных соединений, что зависит от функциональной и конструкторской сложности узла. При незначительной конструкторской сложности (от 8 до 12 ИМС) при традиционном монтаже применяются ДПП, при средней (от 30 до 50 ИМС) — ДПП и МПП, при высокой (свыше 50 ИМС) — МПП, так как увеличивается число внутрисхемных связей, а применение МПП повышает надежность ЭС, например сокращая число разъемных соединений [11]. Применение МПП позволяет коммутировать изделия электронной техники (ИЭТ) (гибридные, полупроводниковые ИМС, БИС/СБИС, МСБ), повысить плотность монтажа, упростить сборку ЭС. Для обеспечения высокого быстродействия ЭС необхо-димо увеличить плотность монтажа, выбрать соответствующий материал основания ПП, увеличить число слоев МПП и прочее и ввести внутренние меж-слойные переходы для уменьшения длины электрических связей. При поверхностном или смешанном монтаже при установке ПМК со средним числом выводов и шагом выводов 0,5...0,625 мм необходимую коммутацию могут обеспечить МПП с 6...8 сигнальными слоями при ширине проводников 0,125...0,15 мм, а при шаге выводов 0,25...0,5 мм — высокоплотные МПП с проводниками шириной от 0,05 мм и микропереходами диаметром 0,1...0,15 мм.

технико-экономические показатели (стоимость, технологичность, уровень унификации и стандартизации и др.);

возможность автоматизации процессов изготовления, контроля и диагностики, установки ЭРЭ с учетом применяемого в конкретном произ-водстве технологического оборудования.

5. Выбор класса точности ПП. ГОСТ 23751—86 устанавливает пять классов точности ПП (см. [1], с. 157), каждый из которых характеризуется минимальным допустимым значением номинальной ширины проводника (t), расстоянием между проводниками (S), расстоянием от края просверленного отверстия до края контактной площадки (b), отношением диаметра отверстия к толщине ПП (f) в узком месте. Однако в настоящее время изготавливают ПП по 6 и 7 классам точности с шириной проводников 70...40 мкм соответственно.

Основными критериями при выборе класса точности ПП являются (см. табл. 5):

- конструкторская сложность ФУ — степень насыщенности поверхности ПП ЭРЭ (малая, средняя, высокая) при традиционной элементной базе или число выводов ПМК и шаг их расположения;

- элементная база (дискретные ЭРЭ, ИМС, МСБ, ПМК, бескорпусные ИЭТ);

- тип, число и шаг выводов ЭРЭ (штыревые, планарные, безвыводные, J -образные, матричные и пр.);

- быстродействие;

- надежность;

- массогабаритные характеристики;

- стоимость;

- условия эксплуатации;

- максимальные ток и напряжение;

- уровень технологического оснащения конкретного производства.

Изготовление ПП определенного класса точности обеспечивают, применяя технологическое оснащение и вспомогательные материалы, указанные в табл. 5 [11].

6. Выбор метода изготовления ПП [11]. Выбрав тип конструкции и класс точности ПП, зная элементную базу и конструкторскую сложность, можно определить метод изготовления ПП (табл. 6). Препрег – изоляционная прокладка, пропитанная недополимеризованной термореактивной смолой.

7. Выбор материала основания ПП [11]. При выборе материала основания ПП особого внимания требуют:

- предполагаемые механические воздействия (вибрации, удары, линейное ускорение и т. п.);

- класс точности ПП (ширина проводников, расстояние между проводниками);

- реализуемые электрические функции;

- объект, на который устанавливаются ЭС;

- быстродействие;

- условия эксплуатации;

- стоимость.

Материал основания ПП выбирают по ТУ на материалы конкретного вида и ГОСТ 10316—78 с учетом: электрических и физико-механических параметров ПП и ГПК во время и после воздействия механических нагрузок, климатических факторов и химических агрессивных сред в процессе производства и эксплуатации; обеспечения автоматизации процесса установки ЭРЭ. Материал основания определяет основные свойства ПП. К диэлектрическим материалам предъявляют требования, приведенные в [11]. Там же даны некоторые рекомендации по выбору материала основания ПП.

В табл. 2.1, 2.2, 2.3, 2.4, 2.5, 2.6 и приложении 13 [11] представлены марки материалов основания ПП, наиболее широко применяемые в настоящее время для изготовления ОПП, ДПП, МПП, ГПП и др.

Для изготовления ГПК, способных выдерживать многократные изгибы на 90° (в обе стороны от исходного положения) с радиусом 3 мм, применяют полиимид, фольгированный лавсан и фторопласт.

При поверхностном монтаже компонентов увеличивается удельная тепловая нагрузка и возникают проблемы, вызванные различными коэффициентами теплового линейного расширения (ТКЛР) ПП и выводов ЭРЭ и ПМК.

Таблица 6

Обобщенные характеристики ПП и методы их изготовления

Продолжение табл. 6

Окончание табл. 6

* См. табл. 2.1; 2.2; 2.4 [11].

** Цифрами на рисунках обозначены слои: 1 - медная фольга (толщина h =5, 9, 12, 18, 35, 50 мкм); 2 - гальваническая медь (h=25...30 мкм); 3 – металорезист (олово-свинец, h=9...12 мкм или финишное покрытие, h=0,2...0,4 мкм); 4 - толстослойная химическая медь (h=35 мкм); 5 - химическая медь (подслой h= 2...5 мкм); 6 - гальванический никель (h=2 мкм).

Эти проблемы решаются путем создания специальных структур, способных скомпенсировать напряжения деформаций, возникающие в ЭРЭ и ПП при монтаже и эксплуатации и приводящие к отказам изделий. Поэтому для ПП с ПМК необходимо использовать материалы основания с тепловым коэф-фициентом линейного расширения (ТКЛР), сопрягаемым с этим параметром у ПМК.

8. Разработка компоновочных эскизов ячейки и выбор габаритных размеров ПП. Если габаритные размеры ПП не заданы в ТЗ, необходимо:

- выбрать (рассчитать) типоразмер ПП по варианту 1 или 2 (см. ниже);

- скомпоновать конструкторско-технологические зоны для размещения на ПП ячейки: ЭРЭ или ПМК; элементов контроля функционирования; элементов электрического соединения, например, соединителя; элементов кре-пления; элементов фиксации ячейки в модулях более высокого конструктив-ного уровня;

- выбрать толщину ПП;

- определить число слоев и толщину МПП.

Печатная плата является несущей конструкцией модуля 1-го уровня (ячейки). В общем случае число типоразмеров ПП в одном изделии необходимо ограничить. Это связано со значительным снижением затрат на производство ПП.

В большинстве случаев при использовании при проектировании модульного принципа конструирования размеры и форма ПП определяются системой унифицированных типовых конструкций модулей. Применение унифицированных базовых несущих конструкций (УБНК) обеспечивает совместимость модулей по конструктивным, электрическим и эксплуатационным требованиям, сокращает сроки и стоимость проектирования и производства изделий [11].

Размеры ПП ячеек, устанавливаемых в аппаратуру с применением УБНК, приведены в ОСТ 4ГО.410.223 (170 х 75; 170 х 11О; 170 х 150; 170 х 200) и в международных стандартах МЭК 297 (IЕС 297-3) на 19-дюймовые конструкции и метрический МЭК 917 (IЕС 917-2-2).

При выборе типоразмера ПП необходимо обратить внимание:

- на число устанавливаемых на ПП корпусов ЭРЭ, число задействованных выводов ЭРЭ, тип корпуса ЭРЭ; вариант установки ЭРИ, ПМК и их установочные площади;

- на способ установки ЭРЭ на ПП, так как максимальные размеры сторон (заготовки) ПП, предназначенных для автоматической установки ЭРЭ, выбирают с учетом технических характеристик оборудования (размеров стола), используемого для установки ЭРЭ;

- на уровни паразитных связей между элементами печатного монтажа, так как при неправильно выбранных расстояниях между ЭРИ, между элементами печатного монтажа могут возникнуть перекрестные помехи между сигнальными линиями связи, паразитные связи по цепям питания и заземления, искажения формы сигнала в линиях связи;

- на эксплуатационные характеристики, так как собственная частота ПП, зависящая от ее длины, ширины, толщины, массы установленных ЭРЭ, плотности материала ПП и массы ПП, способа закрепления ПП в модулях более высоких конструктивных уровней, не должна находиться в спектре частот внешних вибрационных воздействий;

- на технико-экономические показатели.

При разработке оригинальной конструкции ЭС и соответственно ПП возможны два варианта выбора типоразмера ПП:

путем ориентировочной оценки площади ПП по формуле (1) (на ранней стадии разработки);

при помощи компоновки и расчета конструкторско-технологических зон на ПП для установки ЭРЭ, электрических соединителей, элементов контроля, крепления и фиксации.

Выбор типоразмера ПП (1-й вариант). Ориентировочно площадь ПП на ранних стадиях проектирования и при разработке моноконструкции ячейки можно определить по следующей формуле [11]:

![]() (1)

(1)

где

![]() -

установочная площадьi-го

ЭРЭ;

-

установочная площадьi-го

ЭРЭ;

![]() -

коэффициент, зависящий от назначения

и условий эксплуатации аппаратуры (

-

коэффициент, зависящий от назначения

и условий эксплуатации аппаратуры (![]() =

1...3);n

– количество ЭРЭ.

=

1...3);n

– количество ЭРЭ.

Расстояние между корпусами двух соседних ЭРЭ на ПП должно быть не менее 1 мм, а расстояние по торцу — не менее 1,5 мм.

Метод проектирования моноконструкций применяется для создания ФУ, блоков, ЭС на основе оригинальной несущей конструкции в виде моноузла. Это увеличивает себестоимость, время проектирования, ограничивает возможность типизации и унификации, но позволяет существенно улучшить технические параметры ЭС.

Зная площадь ПП, максимально допустимую длину проводника, задаваясь соотношением сторон ПП, можно определить ее размеры по ГОСТ 10317—79. Предельные отклонения на сопрягаемые размеры контура ПП и ГПК должны быть не выше 12-го квалитета, а на несопрягаемые — не выше 14-го квалитета по ГОСТ 25347—82.

Компоновка конструкторско-технологических зон для размещения на ПП ячейки ЭРИ, элементов контроля функционирования элект-рического соединения, крепления и фиксации ячейки (2-й вариант выбора типоразмера ПП). При выборе типоразмера по 2-му варианту необходимо провести компоновку конструкторско-технологических зон для размещения на ПП ячейки ЭРИ, элементов контроля функционирования, электрического соединения, крепления и фиксации ячейки. Под компоновкой ФУ понимают процесс размещения ЭРЭ, деталей на ПП и определение ее геометрических форм и размеров.

Площадь и геометрические размеры ПП (длину Lх и ширину Lу) можно также определить исходя из компоновки конструкторско-технологических зон для размещения на ПП ячейки ЭРЭ; элементов электрического соединения, крепления, контроля функционирования и фиксации ячейки; размеров краевых полей [11]. Для определения геометрических размеров ПП ФУ ее длины Lх и ширины Lу необходимо учесть размеры всех конструкторско-технологических зон, представленных на рис. 28.

Рис. 28. Пример расположения конструкторско-технологических зон и краевых полей на ПП: S1 - зона размещения ЭРЭ; S2 - зона размещения элементов электрического соединения: соединителя, контактных площадок, колодок для установки ГПК, тканых или опрессованных плоских ленточных проводов (ПЛП); ширина зоны – у1; S3 - зона расположения элементов крепления ячейки и контроля (контрольные колодки с контактными площадками и штырями, одиночные пистоны и контакты); ширина зоны - у2, S4 и S5 - зоны, предназначенные для установки ячеек в блок; ширина зоны х1 и х2 соответственно; S6 - зона для расположения дополнительных элементов крепления ячейки (при необходимости)

Геометрические размеры ПП определяют по следующим формулам:

![]() (2)

(2)

![]() (3)

(3)

где

![]() - шаги установки ИМС, установленные на

ПП поx

и y

(табл. 7);

- шаги установки ИМС, установленные на

ПП поx

и y

(табл. 7);

![]() - размеры корпуса ИМС;

- размеры корпуса ИМС;![]() - краевые поля ПП (приведены в табл.

8...10);

- краевые поля ПП (приведены в табл.

8...10);![]() - количество ИМС, установленных по осямX

и Y.

- количество ИМС, установленных по осямX

и Y.

Определив Lх и Lу, выбирают типоразмер ПП (например, по табл. 1.3 [11]) согласно ГОСТ 10317-79.

Ниже рассматриваются вопросы определения размеров всех шести зон ПП, представленных на рис. 28:

- определение размеров зоны размещения ЭРЭ на ПП (зона S1);

- выбор элементов электрического соединения (зона S2);

- выбор элементов контроля функционирования ячейки, а также ручек, съемников (зона S3);

- выбор элементов фиксации ячейки в модулях более высокого конструктивного уровня (зоны S4 и S5);

- выбор дополнительных элементов крепления ячейки (зона S6).

Зоны S2, S3, S4, S5 и S6 - зоны запрета трассировки проводников в САПР.

Определение размеров зон размещения ЭРЭ на ПП. Определение размеров зоны размещения ЭРЭ на ПП (см. рис. 28, зона S1) для выбора типоразмера ПП связано с решением компоновочных задач, для чего необходимо вернуться к результатам анализа схемы электрической принци-пиальной, в котором выявлены схемные и конструктивные особенности, кото-рые могут оказать влияние на компоновку ячейки и размеры ПП.

Компоновка и размещение ЭРЭ должны удовлетворять требованиям системного подхода. Необходимо предусмотреть:

- обеспечение наиболее простой трассировки;

- требуемую плотность компоновки ЭРЭ;

- сложность схемы электрической принципиальной;

- тепловые режимы;

- механические воздействия;

- помехозащищенность и исключить взаимное влияние элементов печатного монтажа на электрические параметры ПП;

- обеспечение технологических требований, предъявляемых к ЭС: автоматическую сборку, пайку, контроль;

- обеспечение высокой надежности, малых габаритных размеров и массы, теплоотвода, ремонтопригодности, быстродействия.

Для выполнения указанных ограничений необходимо провести поверочные расчеты: сначала оцениваются компоновочные параметры ПП; затем размещают ЭРЭ с учетом механических воздействий; далее с учетом взаимодействия электромагнитных полей и т. д. Если полученные результаты не удовлетворяют требованиям, необходимо рассмотреть новую компоновку ЭРЭ и повторить процесс конструирования сначала.

Размещение традиционных ЭРЭ и ИМС в корпусах 1-, 2-, 3- и 4-го типов и поверхностно-монтируемых компонентов (ПМК). Некоторые рекомендации по размещению ЭРЭ и ПМК приведены ниже [11]:

- ЭРЭ и ИМС и ПМК, имеющие наибольшее количество внешних связей, располагают вблизи соединителя;

- ЭРЭ и ИМС и ПМК, имеющие наибольшее число связей с уже установленными ЭРЭ и ИМС и ПМК, размещают рядом и т. д.

- крупногабаритные ЭРЭ и ИМС и ПМК устанавливают вблизи электрического соединителя или у элементов крепления ячейки;

- корпусные ЭРЭ и ИМС и ПМК располагают рядами, при этом выводы должны совпадать с узлами координатной сетки;

- ИМС, ПМК и МСБ (корпусные и бескорпусные) располагают симметрично контактных площадок;

-первый вывод корпуса ИМС, ПМК и МСБ совмещают с первой контактной площадкой, имеющей ключ на ПП;

- ЭРЭ и ИМС и ПМК размещают с учетом электрических связей, теплового режима, паразитных связей между ЭРЭ и ИМС, ПМК и проводниками, равномерного распределения масс ЭРЭ и ИМС и ПМК на ПП, минимальной длины связей и количества переходов со слоя на слой;

- функционально связанные ЭРЭ и ИМС и ПМК устанавливают на минимальном расстоянии друг от друга;

- группировку пассивных ЭРЭ выполняют вокруг соответствующих активных;

- шаг установки ИМС, ПМК и МСБ на ПП определяется размерами и типом корпуса, тепловым режимом блока, механическими воздействиями, методом разработки топологии ПП, числом задействованных выводов и пр. (пример шагов установки ИМС приведен в табл. 7);

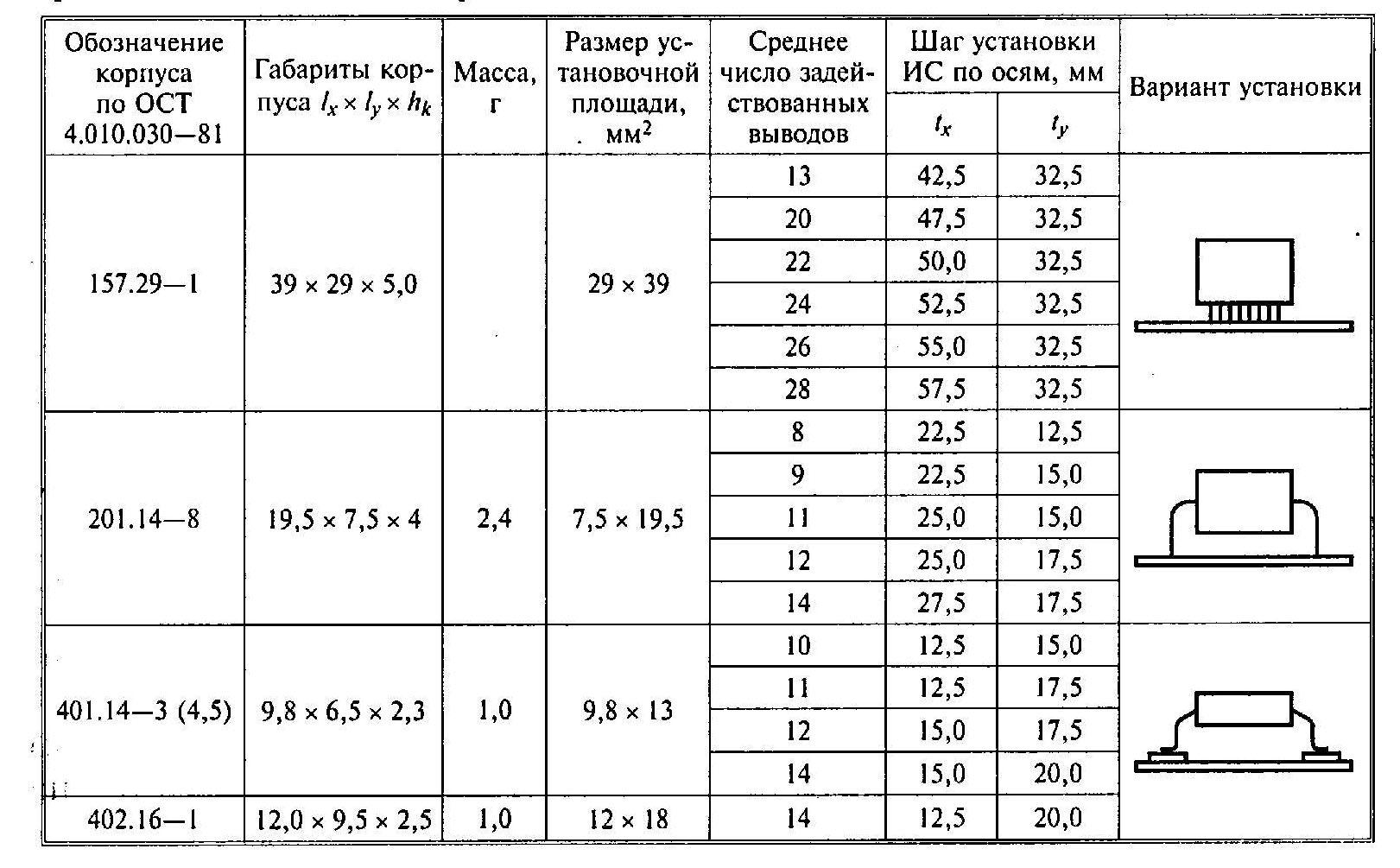

Таблица 7

Пример установки корпусных ИМС при одностороннем расположении на ДПП или двухстороннем размещении на МПП при числе слоев не менее четырех

- определяют и устанавливают ЭРЭ и ИМС и ПМК с особыми требо-ваниями к их расположению (с экранированием, термостатированием, вертикально и пр.);

- вариант установки ЭРЭ и ИМС выбирают в соответствии с ГОСТ 29137-91, ОСТ 45.010.030-92 и ОСТ 4.010.030-81 в зависимости от условий эксплуатации, метода изготовления ПП, степени автоматизации сборки; например, в механически нагруженной ЭС используют варианты установки ЭРЭ и ИМС с приклеиванием, с закреплением специальной скобой и пр.; в зависимости от выбранного варианта установки изменяется установочная площадь ЭРЭ и ИМС.

Особенности размещения поверхностно-монтируемых компонентов (ПМК) на ПП. При размещении ПМК не существует ограничений по максимальному расстоянию между корпусами ПМК — чем больше, тем лучше.

Однако часто требуется как можно более плотно разместить ПМК на ПП. Пример [11] минимальных рекомендуемых расстояний между ПМК и элементами печатного монтажа представлен на рис. 29.

Рис. 29. Минимальные рекомендуемые расстояния между ПМК и элемен-тами печатного монтажа

Минимальное расстояние между контактными площадками ПМК должно быть не менее 0,63 мм. Все полярные ПМК (SMT) должны быть по возможности сориентированы в одном направлении.

К размещению ПМК при пайке волной припоя ПМК (SMT) предъявляют следующие требования:

- все ЧИП-компоненты и корпуса типа SO располагают параллельно друг другу;

- все ПМК в корпусах типа SO, SOIC размещают перпендикулярно к длинной оси ЧИП-компонентов;

- длинная ось SOIC должна быть параллельна направлению движения ПП при пайке волной припоя.

SMT – surface mounted technology – технологии поверхностного монтажа; SO и SOIC - малогабаритные корпуса для ИМС.

Такое размещение ПМК уменьшает вероятность образования мостиков припоя при пайке волной припоя между соседними выводами корпуса (рис. 30). На рис. 30, б показано, что из-за неправильного расположения ПМК на ПП образованы перемычки между выводами корпуса.

Рис. 30. Ориентация ПМК при размещении их на ПП: а — рекомен-дуемая; б — нерекомендуемая

Для корректировки систематических и случайных погрешностей, накапливающихся при изготовлении ПП и сборке ячейки, на ПП размещают метку точки отсчета (Fiducial Marks), которая является центром системы координат на всех этапах производства и монтажа ПП. Она позволяет корректировать погрешности измерения текущих координат на оборудовании, накапли-вающиеся в процессе монтажа.

Различают два вида меток начала отсчета: глобальные и локальные. Первые используются для привязки всей ПП или нескольких ПП, объединенных в панель, для привязки всей панели; вторые — для привязки конкретного ПМК (обычно с большим количеством выводов и малым шагом между ними). Для конкретного вычисления координат (X, Y) необходимо не менее двух глобальных меток, обычно расположенных в диагонально противоположных углах ПП на максимально возможном расстоянии друг от друга. Для конкретного вычисления координат некоторых ПМК также нужны две локальные точки отсчета, обычно расположенные по диагонали, на периметре области, занимаемой данным ПМК. В случае нехватки свободного места используют одну локальную точку отсчета, предпочтительно в центре установочной площади. Рекомендуемый размер глобальных и локальных меток равен 1,5 мм (60 mil). Иногда используют глобальные метки большего размера, чем локальные, но это не является предпочтительным вариантом.

Используют различные виды меток точки отсчета:

- закрашенный круг диаметром обычно 1,5 мм (рис. 31);

- закрашенный квадрат обычно со стороной 2,0 мм;

- закрашенный повернутый квадрат со стороной обычно 2,0 мм;

- одиночный крест обычно высотой 2,0 мм;

- двойной крест обычно высотой 2,0 мм.

Предпочтительным является вариант, представленный на рис. 31.

Минимум Оптимально

Рис. 31. Виды меток точек отсчета центра системы координат ПП

Метку размещают в слое металлизации, освобождают от маски и покрывают сверху никелем или оловом. Между метками и краями ПП должно быть расстояние не менее 5 мм (200 mil) плюс минимальный требуемый зазор (2R). Оптимальным считается размещение меток ПП в трех точках, как показано на рис. 32. Координаты точки начала отсчета (0, 0), две остальные точки расположены на осях X и Y.

Глобальные метки начала отсчета должны располагаться на всех слоях, содержащих ЭРЭ (как ПМК (SMT), так и традиционные (ТН)).

Поверхностно-монтируемые компоненты одного типа размещают в одном направлении и по возможности группируют вместе (рис. 33).

Выбор элементов электрического соединения и размера краевого поля для их размещения (зона S2). При монтаже ячеек между собой и ячеек с модулями более высокого конструктивного уровня применяют жгуты, плоские ленточные провода (ПЛП), гибкие печатные кабели (ГПК), подсоединение которых к ПП выполняют при помощи различных элементов электрического соединения: штырей, металлизированных отверстий, контактных площадок и концевых контактов, расположенных на ПП; размер краевого поля для их размещения необходимо учесть при расчете или выборе типоразмера ПП.

Для получения электрической связи при монтаже ячеек применяют контактные соединения двух видов: неразъемные (выполняются пайкой, сваркой, накруткой, обжимкой и т. д.) и разъемные (выполняемые различными типами электрических соединителей).

В блоках книжной

конструкции применяют жгуты, плоские

ленточные провода (ПЛП) (спрессованные,

плетеные и тканые), ГПК и объемные провода

в резиновом ремне для соединения ячеек

между собой и внешним с оединителем

блока (см. также[1]).

оединителем

блока (см. также[1]).

Р ис.

32. Оптимальное размещение меток точек

отсчета системы координат ПП

ис.

32. Оптимальное размещение меток точек

отсчета системы координат ПП

Рис. 33. Размещение однотипных ПМК на ПП

Электрические

соединения ПЛП, провода и жгута с ПП

могут быть получены с использованием

металлизированных отверстий (рис. 34,

а),

штырей (пустотелых заклепок), монтажных

лепестков, впаянных в металлизированные

отверстия на ПП (рис. 34, б,

в).

Электрические

соединения ПЛП, провода и жгута с ПП

могут быть получены с использованием

металлизированных отверстий (рис. 34,

а),

штырей (пустотелых заклепок), монтажных

лепестков, впаянных в металлизированные

отверстия на ПП (рис. 34, б,

в).

Рис. 34. Способы электрических соединений ПЛП, проводов и жгутов в ФУ на ПП в блоках книжной конструкции: а — подсоединение ПЛП; б, в — подсоединение проводов к штырям; 1 — ПП; 2 — прижимная планка; 3 — ПЛП; 4 — штырь (пустотелая заклепка); 5 — провод; 6 — монтажный лепесток

Рис. 35. Варианты окончания ГПК: а — в виде металлизированных отверстий; б — контактных площадок; в — контактных лепестков

Способ присоединения ГПК к ПП зависит от конструкции окончания ГПК, которое может быть выполнено в виде металлизированных отверстий, контактных площадок и контактных лепестков (рис. 35).

Установку ГПК с металлизированными отверстиями на ПП соединяемых ячеек осуществляют при помощи переходной колодки или на штыри в ПП (рис. 36, а); ГПК с контактными площадками — «внахлест» к соответствующим площадкам ПП и поджатием планкой или скобой (рис. 36, б, в). Электрические соединения получают пайкой.

В блоках разъемной конструкции для обеспечения быстрого электрического соединения, легкосъемности, ремонтопригодности используют электрические соединители косвенного и прямого сочленения — краевого разъема (табл. П.3.1 и П.3.2 приложения 3 [11]).

Основные требования, предъявляемые к контактной паре:

- обеспечение высокой надежности соединения при механических и климатических воздействиях;

- минимальные и стабильные переходные сопротивления 0,01...0,02 Ом с нестабильностью 20...30 %;

- высокая износоустойчивость поверхностей контактирования и пр.

Рис. 36. Способы крепежа и получения электрических соединений ГПК и ПП в блоках книжной конструкции: а - при помощи переходной колодки или на штыри; б, в - внахлест; 1 - ПП; 2 - переходная колодка; 3 - ГПК; 4 - крепежный штырь; 5 - планка; 6 - прокладка

В соединителях прямого сочленения печатные концевые контакты расположены на ПП, как правило, с двух сторон и они непосредственно соединяются с розеткой. К ним предъявляются следующие требования: минимальные и стабильные номинальные и переходные сопротивления, высокая износоустойчивость (предельное число сочленений) и твердость. Розетка (ответная часть) располагается на электромонтажной панели.

Соединители косвенного сочленения устанавливают и крепят на ПП с помощью винтов на стороне размещения ЭРЭ, а контакты, выполненные в виде навесной вилки, распаивают на ПП. К ним предъявляют требования высокой надежности электрических контактов, минимальных габаритов и массы.

Для получения электрических соединений между ФУ и коммутационной платой монтажными проводниками используют соединительные платы и гребенки; их располагают по краям ПП. Соединительные платы используют в ячейках, к которым предъявляются требования высокой надежности, малых габаритов и массы.

Выбор конструкции электрического соединения ячеек между собой, ячейки с модулями более высокого конструктивного уровня зависит от их компоновки в блок (разъемной или книжной).

При выборе типа электрического соединителя учитывают назначение соединителя, электрические параметры и их предельные значения, в частности диапазон частот, максимальный рабочий ток, условия эксплуатации, габариты, массу, надежность, совместимость с элементной базой, количество контактов (резервирование должно составлять порядка 10...15 % от общего числа выходных контактов для повышения ремонтопригодности). Причем при увеличении числа контактов в соединителе более 30-ти уменьшается надежность соединения, приходящаяся на один контакт, и увеличивается усилие сочленения. Поэтому на ПП вместо одного можно устанавливать несколько соединителей, суммарное число контактов которых равно необходимому числу соединяемых электрических цепей. Усилие расчленения электрических соединителей, приходящееся на одну контактную пару, находится в пределах 0,39...1,0 Н. При расчете максимального усилия расчленения это значение умножают на число контактных пар в соединителе.

Наиболее надежными являются гиперболоидные соединители, имеющие широкий диапазон рабочих напряжений (1 мВ...250 В), токов (1 мкА...3 А), достаточно высокую износоустойчивость (до 1000 сочленений) и незна-чительное усилие сочленения (0,5...1,5 Н). К основным типам гиперболоидных соединителей, применяемым для электрического соединения ячеек между собой, ячейки с модулями более высокого конструктивного уровня или ячеек в составе субблока, относятся следующие: ГРПМ1, ГРПМ2, ГРПМ9, ГРППЗ, ГРППМ5, ГРППМ7, ГРППМ8, ГРППМ9, ГРППМ10 и др. Вилки соединителей ГРПМ1, устанавливаемые на ПП, выпускают с прямыми выводами штырей (в маркировке указывается буква «П», например ГРПМ1-ШП) и с угловыми (в маркировке указывается буква «У», например ГРПМ1-ШУ). Вилки соеди-нителей ГРПМ9, устанавливаемые на ПП, выпускают с угловыми выводами штырей, которые запаивают в металлизированные отверстия ПП (ГРПМ9-ШУ с буквой «У»), и с выводами, припаиваемыми к контактным площадкам ПП (в маркировке указывается буква «Н», например ГРПМ9-ШН). Розетки соеди-нителей ГРПМ1 и ГРПМ9 устанавливают на шасси блоков и панелей, а электрическое соединение их выводов осуществляют способами объемного монтажа.

В промышленности широко применяются отечественные соединители косвенного сочленения СНП34, СНП58, СНП59.

Импортные соединители прямого сочленения РС1, АОР и 118В и др. приведены в табл. 3.9 [11], а основные характеристики импортных разъемов приведены в табл. 3.10 [11].

Конструкции некоторых соединителей из табл. 3.9 и 3.10 приведены в приложении 3 [11].

При выборе отечественных электрических соединителей следует руководствоваться ОСТ 4.ГО.010.009—84 или [11].

Для внутриблочных электрических соединений ФУ и кассет применяются миниатюрные отечественные соединители (табл. П.3.1 и табл. П.3.2, рис. П.3.1—П.3.9, приложение 3 [11]).

Толщина ПП выбирается из ряда 0,8; 1,0; 1,5; 2,0; 2,5; 3 мм. Размер краевого поля для установки различных элементов электрического соединения, в том числе краевых разъемов, зависит от применяемого типа корпусов ИМС (для I, II, III и IV типов корпусов), а также от установочных размеров электрических соединителей. Размеры краевого поля у1 приведены в табл. 8.

Выбор элементов контроля функционирования ячейки, ручек, съемников и размера краевого поля ПП для их размещения (зона S3). Для контроля работоспособности ячеек во включенном состоянии на них устанавливают контрольные элементы, выполненные в виде:

- одиночных контактов;

- колодок с контактами, запаянными в металлизированные отверстия ПП;

- колодок с использованием контактных площадок;

- металлизированных отверстий;

- пистонов, вмонтированных в отверстия.

Таблица 8

Размеры краевого поля у1 для установки элементов электрического соединения (рис. 28, зона S2)

Извлечение ячеек из электромонтажной панели или блока осуществляют при помощи пластмассовых ручек (при небольшом усилии расчленения электрических соединителей: 50...80 контактных пар) или рычажных съемников при большем числе контактных пар.

Для размещения элементов контроля, ручек и съемников необходимо предусмотреть место ПП (см. рис. 28, зона S3). В табл. 9 приведены размеры краевого поля для их размещения.

Выбор элементов фиксации ячеек и размера краевого поля ПП для их размещения (зоны S4 и S5). Элементы фиксации должны обеспечить надежное крепление ячеек, исключить выпадение ячеек из соединителей, гарантировать целостность во время работы при воздействии вибраций и ударов. Фиксация ячейки обеспечивается силами трения в контактных парах соединителей; боковыми сторонами платы ячейки, вставляемыми в направ-ляющие панели или блока. Краевые поля ПП х1, х2 (см. рис. 28, зоны S4 и S5) используют для установки ячейки в блок, а также для размещения маркировки ячейки, штампов ОТК и пр. Размеры краевых полей х1, х2 зависят от типа корпуса ИМС, толщины ПП (табл. 10).

Выбор дополнительных элементов крепления ячейки (рис. 28, зона S6). При необходимости в конструкцию ячейки вводят дополнительные элементы или точки крепления, например стяжные винты, расположение и количество которых определяются требованиями механической прочности ЭС. Размер зоны для их размещения не должен превышать 10 мм (см. рис. 28).

Определив Lх и Lу по формулам (2) и (3), выбирают типоразмер ПП по табл. 21 учебного пособия [1] согласно ГОСТ 10317-79.

Таблица 9

Размеры краевого поля для размещения элементов контроля, ручек и съемников

Таблица 10

Размеры краевых полей ПП х1, х2 (рис. 28, зоны S4 и S5)

Пример из [11]. Рассчитать площадь и выбрать типоразмер ПП по варианту 2 при условии, что на нее устанавливают в пять рядов 40 ИМС в корпусе 201.14-8 размером 19,5x7,5 мм, соединитель ГРПМ9-У, одиночные пистоны и контакты в качестве элементов контроля. Толщина ПП составляет 1,5 мм.

Решение. Допустим, что по оси X размещены 8 ИМС: пх = 8, а по оси Y 5 ИМС: пу = 5. Для определения геометрических размеров ПП, ее длины Lх и ширины Lу необходимо учесть размеры всех конструкторско-технологических зон. Зону для расположения дополнительных элементов крепления ячейки учитывать не будем.

Определим размер зон S1, S2, S3, S4 и S5 и краевые поля ПП в соответствии с рис. 28. Поскольку толщина ПП равна 1,5 мм, то краевые поля для размещения элементов фиксации (зоны S4 и S5) для данного типа корпуса соответственно равны х1= 5 мм, х2 = 5 мм (см. табл. 10). Размер краевого поля для установки соединителя ГРПМ9-У у1=20 мм (см. табл. 8). Размеры краевого поля ПП у2 для размещения в качестве элементов контроля одиночных пистонов и контактов, а также ручек и съемников (зона S3) у2 = 10 мм (см. табл. 9).

Геометрические размеры ПП Lх и Ly определяют по формулам (2) и (3):

Lx = (пх - 1)tx + lx + х1 + х2 = (8 - 1)25 + 7,5 + 5 + 5 = 192,5 мм;

Ly = (пy - 1)tу + lу + у1 +у2 =(5 - 1)17,5 + 19,5 + 20 + 10 = 119,5 мм,

где tx=25 мм; tу=17,5 мм — шаги установки ИМС на ПП по осям X и Y при 12-ти задействованных выводах (см. табл. 7); lx =7,5 мм, lу =19,5 мм — размеры корпуса ИМС по осям Х и Y; х1, х2, у1, у2 - краевые поля ПП; пх= 8 и пу= 5 — количество ИМС, установленных по осям X и Y.

Определив Lx и Ly, выбирают типоразмер ПП по табл. 21 учебного пособия [1] согласно ГОСТ 10317-79.

Размер ПП по ГОСТ 10317—79 составляет 120 х 200 мм.

Определение толщины ПП. Толщина ПП определяется толщиной материала основания ПП и проводящего рисунка (без дополнительных покрытий). Ее выбирают в зависимости от конструктивных, технологических особенностей и механических нагрузок: вибраций и ударов при эксплуатации и транспортировке, которые могут вызвать механические перегрузки и привести к деформации и разрушению ПП.

Предпочтительными значениями номинальных толщин ОПП и ДПП являются 0,8; 1,0; 1,5; 2,0 мм. Допуск на толщину ПП устанавливают по техническому условию (ТУ) на материал или по ГОСТ 23751—86.

При выборе толщины ПП необходимо учитывать следующее:

- она должна соответствовать диаметрам применяемых металлизированных отверстий (для качественной металлизации отношение диаметра металлизированного отверстия к толщине ПП должно быть не менее 0,4);

- длину штыревых выводов ЭРЭ и соединителя косвенного сочленения (минимальная длина участка вывода, выступающего из отверстия, должна быть не менее 0,5 мм для обеспечения нормальных условий пайки и получения качественного паяного соединения);

- установочный размер соединителя прямого сочленения для получения надежного контакта концевых печатных контактов ПП и соединителя;

- механические нагрузки на ПП в процессе эксплуатации и при транспортировке;

- используемую элементную базу;

- для высокочастотных ЭС (выше 107...108 Гц) для увеличения значения волнового сопротивления, необходимого для коммутации микросхем, толщина МПП должна быть увеличена.

При совпадении собственных частот ПП с частотой возмущающих воздействий перегрузки увеличиваются в значительной степени, поэтому собственная частота (СЧК) f0 ПП не должна находиться в спектре частот внешних воздействий.

Таблица 11

Способы закрепления сторон ПП

Определение собственных частот ПП проводится с учетом характера закрепления ПП в блоке. Расчет толщины ПП и ГПК выполняют по низшему значению собственной частоты. Частоту собственных колебаний ПП для различных способов их закрепления в модулях более высокого конструктивного уровня с равномерно распределенными по поверхности ПП ЭРЭ приближенно вычисляют по формулам [11], приведенным в табл. 11. Более подробно со способами закрепления пластин и формулами, по которым можно рассчитать их СЧК, Вы познакомитесь в дисциплине «Основы проектирования РЭС» на 6-м курсе. По формулам определяют приближенное значение толщины ПП, которое корректируют в сторону увеличения в соответствии с применяемым соединителем и маркой материала (табл. 12). Первоначально при расчетах примем hT = 1 мм.

Таблица 12

Характеристики материалов ПП

|

Материал |

Модуль упругости

|

Плотность

|

Коэффициент Пуассона

|

|

СФ |

3,02 |

2,05 |

0,220 |

|

СТЭФ |

3,20 |

2,47 |

0,279 |

|

Сталь |

22,00 |

7,80 |

0,300 |

|

Алюминий |

7,30 |

2,70 |

0,300 |

Если прогиб и угол поворота на краю ПП равны нулю, то этот край считают жестко защемленным. Если прогиб и изгибающий моменты равны нулю, то этот край считают опертым. Если изгибающий момент и перерезывающая сила равны нулю, то этот край считают свободным.

Если значение собственной частоты f0 входит в диапазон частот внешних воздействий, то конструкцию ПП дорабатывают в целях увеличения f0 и выхода из спектра частот внешних воздействий путем увеличения толщины ПП.

Определение числа слоев и толщины МПП. Для МПП длина электрических связей является функцией количества и координат контактных площадок, электрически связанных с выводами ЭРЭ [11]. При этом длина связей

![]() (4)

(4)

где

![]() =

0,05...0,07 — коэффициент пропорциональности,

учитывающий влия-ния ширины и шага

проводников, эффективности трассировки,

форм корпуса ИМС и монтажного поля;Lх

и Lу

— габаритные

размеры МПП;

=

0,05...0,07 — коэффициент пропорциональности,

учитывающий влия-ния ширины и шага

проводников, эффективности трассировки,

форм корпуса ИМС и монтажного поля;Lх

и Lу

— габаритные

размеры МПП;

![]() -

количество выводов ИМС;Nм

— количество ЭРЭ, устанавливаемых на

ПП.

-

количество выводов ИМС;Nм

— количество ЭРЭ, устанавливаемых на

ПП.

Зная суммарную

длину связей и задаваясь шагом трассировки

проводников

![]() ,

можно определить количество логических

или сигнальных слоев МПП:

,

можно определить количество логических

или сигнальных слоев МПП:

![]() (5)

(5)

где

![]() -

коэффициент эффективности трассировки;

-

коэффициент эффективности трассировки;![]() -

частное от деления шага координатной

сетки или основного шага размещения

ЭРЭ на любое целое число. При этом сумма

минимальной ширины проводника и

зазора должна быть меньше

-

частное от деления шага координатной

сетки или основного шага размещения

ЭРЭ на любое целое число. При этом сумма

минимальной ширины проводника и

зазора должна быть меньше![]() .

.

Учитывая, что в

МПП наружные слои используют как

монтажные, количество которых не

может превышать двух (nм

![]() 2), а экранные слои размещаются между

логическими(пэ

= nлог

- 1), общее количество слоев МПП определяют

следующим образом:

2), а экранные слои размещаются между

логическими(пэ

= nлог

- 1), общее количество слоев МПП определяют

следующим образом:

![]() (6)

(6)

Зная количество слоев, можно рассчитать толщину МПП:

![]() (7)

(7)

где Hс — номинальное значение толщины слоя, мм, выбирают из стандартного ряда толщин для конкретного материала; п — число сигнальных слоев; Hпр — толщина прокладок стеклоткани; т — число прокладок; Hэ — толщина экранного слоя; nэ — число экранных слоев, если они входят в конструкцию МПП.

Предельные отклонения на толщину МПП выбирают по табл. 13.

Таблица 13

Предельные отклонения толщины МПП

|

Толщина МПП, мм |

Предельные отклонения на суммарную толщину МПП, мм |

|

до 1,5 включительно |

|

|

от 1,5 до 3 включи-тельно |

|

|

» 3 » 4,5 » |

|

|

свыше 4,5 |

|

Суммарную толщину ПП и ГПК определяют как сумму толщины ПП или ГПК и суммарной толщины покрытий наружных слоев.

9. Расчет элементов проводящего рисунка ПП. Упрощенный расчет приведен в учебном пособии [1], а подробный расчет – в [11], с. 107...121.

10. Системы автоматизированного проектирования ПП. Система автоматизированного проектирования ПП представляет собой сложный комплекс программ, применяемый для автоматизации проектирования и подготовки производства ПП, начиная с прорисовки схемы электрической принципиальной, размещения ЭРЭ, ПМК и других этапов, трассировки соединений и заканчивая выводом на печать конструкторской и технологической документации на ПП и разработкой управляющих файлов для сверлильно-фрезерных станков, фотоплоттеров, фотокоординатографов. Таким образом, САПР ПП представляют собой сквозные системы проектирования.

На рис. 37 и 38 представлена классификация алгоритмов размещения ЭРЭ и алгоритмических методов трассировки соединений, которые используются в программном обеспечении различных САПР.

Основными требованиями, предъявляемыми к современным САПР ПП, являются [11]:

- полная русификация системы;

- поддержка системы сквозного проектирования в реальном времени;

Рис. 37. Классификация алгоритмов размещения ЭРЭ на ПП

- возможность адаптации к технологии проектирования и производства ПП на конкретном предприятии;

- наличие отечественных и импортных баз данных ЭРЭ и ПМК;

- наличие интерфейса с технологическим оборудованием;

- наличие автоматического размещения ЭРЭ и ПМК и трассировки ПП;

- автоматизированный выпуск конструкторской документации в соответствии с ГОСТ 2.123—93;

- возможность импорта/экспорта с другими САПР через список цепей и перечень элементов;

- расширение функциональности (проверка электромагнитной, термической совместимости и т. д.);

- невысокая стоимость и др.

Рынок программного обеспечения для проектирования и подготовки производства ПП в настоящее время многообразен и постоянно расширяется. Эволюция САПР ПП и характеристики некоторых из них приведены в табл. 3.26 [11]. Применение той или иной САПР ПП зависит от уровня решаемых задач, применяемого на предприятии технологического оборудования, от конструкции ПП и пр.

Рис. 38. Классификация алгоритмических методов трассировки соединений

Более детально с этой группой вопросов Вы можете ознакомиться в дисциплине «Информационные технологии проектирования РЭС» на 5 курсе.

Основными разработчиками и поставщиками САПР ПП на мировом рынке являются следующие компании:

- Мentor Graphics Corp. (США), которая поглотила компании Verybest и Innoveda;

- Cadence Design Systems, в которую входит OrCAD (США);

- Protel international Ltd (Австралия) — Altium — новое название компании, которая в 2000 г. поглотила Accel Technologies (США);

- Advanced CAM Technologies (США);

- ООО «Элма» (Россия, С.-Петербург);

- ООО «Петрокоммерц» (Россия, С.-Петербург);

- ООО «Тигрис» (Россия, Н. Новгород);

- ОАО «Родник Софт» (Россия, Москва);

- ЗАО «Пойнт» (Россия, Москва) — генеральный дистрибьютор продукции фирмы Ziegler-informatics Gmbh в России;

Рис. 39. Пример выполнения сборочного чертежа ячейки

Рис. 40. Пример выполнения сборочного чертежа ячейки

Рис. 41. Пример выполнения чертежа ПП

Рис. 42. Пример выполнения чертежа ПП

- Scan Ltd (Россия, Москва) — официальный дистрибьютер фирмы Texas Instruments и др.

Существуют объединение компаний-разработчиков и пользователей в области электронного проектирования — Electronic Design Automation Consortium (EDAC) и международная группа пользователей Мentor Graphics Users Group. В России в марте 1997 г. был создан Союз развития печатного монтажа, объединяющий ученых, разработчиков и производителей ПП.

Системы автоматизированного проектирования ПП позволяют оперативно получать всю необходимую конструкторскую документацию (КД) на бумажном и магнитном носителях.

К документам на бумаге относятся:

- чертеж ПП;

- сборочный чертеж ячейки (чертеж размещения ЭРЭ или ПМК);

- спецификация на МПП и сборочный чертеж ячейки;

- чертеж паяльной маски для пайки;

- чертеж отверстий;

- схема электрическая принципиальная;

- перечень элементов;

- таблица соединений;

- ведомость покупных изделий;

- ведомость документов на магнитном носителе и др.

На рис. 39...42 приведены примеры оформления сборочного чертежа ячейки и чертежа ПП в Р-САВ.

К документации на магнитном носителе относятся файлы, которые являются исходными для создания управляющих файлов для изготовления фотошаблонов, сверления отверстий, обработки по контуру, контроля, сборочного автомата и других технологических операций, а также файлы задания на проектирование геометрических характеристик отверстий и контактных площадок и др.

11. Поверочные расчеты ПП. После размещения компонентов и выполнения трассировки соединений ПП целесообразно провести поверочные расчеты, учитывающие особенности топологии, чтобы выявить недостатки и внести коррективы до изготовления фотошаблонов и ПП. Поэтому необходимо выполнить:

- анализ электромагнитной совместимости;

- расчет виброустойчивости и/или вибропрочности;

- расчет удароустойчивости и/или ударопрочности;

- тепловой анализ ПП;

- расчет надежности.

Этот анализ, включая расчеты, приведены в [11], методика и расчет надежности изучались в дисциплине «Основы конструирования и надежности ЭС», а остальные вопросы будут изучаться подробно в дисциплине «Основы проектирования РЭС» на 5-6 курсах.

12. Подготовка разработанного проекта ПП к производству. Под-готовка ПП к производству включает создание управляющих файлов для технологического оборудования (фотоплоттеров, плоттеров, сверлильно-фрезерных, фрезерно-гравировальных станков, сборочных автоматов, обору-дования для автоматического тестирования ПП и др.) и изготовления фото-шаблонов по результатам проектирования в САПР.

Для постпроцессирования результатов проектирования из САПР на применяемое технологическое оборудование принят последовательный переход от анализа исходного формата данных в специально разработанный промежуточный формат, из которого выполняют преобразование в требуемый для конкретного оборудования формат. Таким промежуточным форматом является в ряде случаев Gerber-формат для последующей перекодировки в другие форматы данных для управления технологическим оборудованием.

Основным форматом для управляющих файлов фотоплоттеров в Р-САD является формат Gerber, что связано с большим количеством оборудования, которое управляется в этом формате, наличием в Р-САD специального графического редактора, позволяющего просмотреть и редактировать графи-ческий образ фотошаблона, и с тем, что формат Gerber достаточно просто пере-программировать в любой тип фотоплоттера, плоттера или фотокоор-динатографа.

Практически все САПР ПП имеют встроенные средства генерации управляющих файлов. Для получения оптимизированных файлов в формате Gerber существуют в настоящее время следующие пакеты:

- Genesis 2000 компании РСВ Frontline— один из наиболее мощных САМ-систем. Эта программа:

ориентирована на мощные аппаратные платформы, работающие под управлением операционной системы UNIX;

имеет высокий уровень автоматизации обработки топологий;

имеет специальные средства верификации и корректировки, позволяющие повысить технологичность ПП и учесть специфику конкретного предприятия;

имеет широкий набор интерфейсов импорта/экспорта для обмена данными с большинством САПР ПП.

- САМtastic компании ALTIUM— поставляется бесплатно в качестве штатного САМ-средства совместно с пакетами Р-САD 2002 и Protel DXP и как автономный продукт (только версия САМtastic DXP). Данная программа построена на базе интегрированной среды проектирования Design Explorer, в которой:

в дополнение к обработке формата Gerber введена качественная поддержка формата ODB++;