- •1. Конструирование модулей эс

- •1.1. Конструирование герметичных ячеек и блоков

- •1.2. Конструирование модулей первого уровня

- •1.3. Конструирование модулей второго уровня

- •1.6. Информационные технологии

- •2. Защита конструкций эс

- •2.1. Тепловой режим эс

- •2.2. Защита эс от механических воздействий [6]

- •2.3. Защита конструкций эс от воздействия влаги

- •2.4. Радиационная стойкость электронных средств

- •3. Конструирование эс с учетом требований

- •3.1. Характеристики человека-оператора

- •3.2. Организация рабочего места при эксплуатации эс

- •3.3. Технический дизайн при конструировании эс

Утверждено редакционно-издательским советом университета

УДК.621.396.6.001.63

Винников, В.В. Основы проектирования электронных средств: учебное пособие: в 2 кн. Кн. 2 / В. В. Винников. – СПб.: Изд-во СЗТУ, 2009. - 223 с.

Учебное пособие разработано в соответствии с требованиями государ-ственных образовательных стандартов высшего профессионального образова-ния.

Во второй книге пособия рассматриваются вопросы, связанные с конст-рукторским проектированием; защитой конструкций ЭС; конструированием ЭС с учетом требований эргономики и дизайна.

Учебное пособие предназначено для студентов специальности 210201.65 - «Проектирование и технология радиоэлектронных средств» и направления подготовки бакалавра 210200.62 - «Проектирование и технология электронных средств», изучающих дисциплину «Основы проектирования электронных средств».

Р е ц е н з е н т ы: В.И.Соколов – д-р физ.-мат. наук, проф., науч. консультант лаб. Физико-технического института РАН; А. Е. Калмыков, канд. физ.-мат. наук, ст. науч. сотр. Физико-технического института РАН.

Ó Северо-Западный государственный заочный технический университет, 2009

Ó Винников В.В., 2009

ПРЕДИСЛОВИЕ

Данное учебное пособие предназначено для студентов специальности 210201.65 - «Проектирование и технология радиоэлектронных средств» и направления подготовки бакалавра 210200.62 – «Проектирование и технология электронных средств». Оно должно помочь им в изучении дисциплины «Основы проектирования электронных средств» цикла общепрофес-сиональных дисциплин (федеральный компонент). Кроме этого, пособие могут использовать студенты специальности 210302.65 – «Радиотехника» и 230101.65 – «Вычислительные машины, комплексы, системы и сети» при изучении дисциплин «Основы конструирования и технология производства РЭС» и «Конструкторско-технологическое обеспечение производства ЭВМ» соответст-венно.

Целью пособия является обеспечение студентов материалом по следующим разделам рабочей программы дисциплины: конструкторское проектирование (конструирование элементов несущих конструкций ЭС; информационные технологии проектирования ЭС); защита конструкций ЭС; конструирование ЭС с учетом требований эргономики и дизайна. Дисциплина «Основы проектирования электронных средств» является логическим продолжением дисциплины «Основы конструирования и надежности ЭС» и связана с дисциплинами «Основы проектирования РЭС» и «Современные методы конструирования и технологии РЭС».

ВВЕДЕНИЕ

Дисциплина «Основы проектирования электронных средств» является логическим продолжением дисциплины «Основы конструирования и надежности ЭС», и, следовательно, весь изученный материал этой дисциплины должен быть использован для ее изучения и углубления знаний по проектированию ЭС (РЭС). С другой стороны, изучаемая дисциплина является основой для более глубокого изучения ряда методик проектирования, и прежде всего поверочных методик расчета конструкций РЭС на допустимость теплового, электромагнитного, механического и других режимов их функционирования, которые будут изучаться на пятом и шестом курсах в дисциплине «Основы проектирования РЭС». В связи с этим рассмотрение указанных методик в изучаемой дисциплине не проводится, и основное внимание уделено конструкторскому проектированию функциональных узлов и модулей, выполняемых печатным способом.

Данное пособие (книга 2) является логическим продолжением учебного пособия «Основы проектирования электронных средств», книга 1 [1]. Поэтому при изучении дисциплины с него и следует начинать.

В данном пособии имеется предметный указатель, библиографический список использованной литературы, а также вопросы для самоконтроля.

1. Конструирование модулей эс

1.1. Конструирование герметичных ячеек и блоков

Общие принципы компоновки элементов конструкции в герметичных блоках аналогичны негерметичным конструкциям [7]. Существенным отличием является обеспечение необходимой герметичности, а также специфика в отводе тепла для создания нормальных тепловых режимов в блоке. Широкое применение для охлаждения герметичных блоков нашел метод кондуктивных теплостоков, обеспечивающий наиболее рациональный отвод тепла от применяемых бескорпусных интегральных схем (ИС), интегральных микросхем (ИМС) и микросборок (МСБ).

Все бескорпусные ИС и МСБ в герметичных блоках устанавливаются на индивидуальные или групповые теплоотводящие шины, последние, в свою очередь, контактируют с корпусом блока, что и позволяет передавать тепло с элементов на корпус. Снятие тепла с корпуса блока происходит естественной конвекцией, для чего увеличивают поверхность блока за счет его оребрения или принудительным обдувом воздуха по корпусу блока. Для увеличения рассеиваемой мощности блока внутрь блока вводят воздуховоды, не нарушающие герметичность корпуса блока. Для уравнивания тепловых полей элементов, находящихся внутри корпуса блока, в блоке устанавливают вентилятор, который осуществляет внутреннее перемешивание газа, запол-няющего блок. Индивидуальные и групповые тепловые шины обеспечивают сглаживание теплового поля на подложках бескорпусных ИС и МСБ. Учитывая вышеизложенное и тот факт, что применение бескорпусных НС и МСБ увеличивает плотность упаковки элементов и соответственно мощность рассеивания в блоке, конкретные конструкции герметичных блоков и их ячеек значительно отличаются от конструкций негерметичных блоков, хотя общий принцип компоновки и варианта конструкций блоков (разъемный и книжный) сохраняется.

Расчет количества бескорпусных ИС и МСБ на печатной плате ячейки осуществляется по методике определения количества корпусных элементов. Установка бескорпусной МСБ представлена на рис. 1 [7]. Шаги установки бескорпусных МСБ рекомендуется выбирать по табл. 1.

Шаги установки бескорпусных МСБ в зависимости от среднего числа задействованных выводов, при котором возможно применение двусторонних печатных плат с односторонней установкой бескорпусных МСБ и много-слойных печатных плат (МПП) с двусторонней установкой бескорпусных микросборок при числе слоев не менее четырех (для ручного метода проектирования), приведены в табл. 2. Рекомендуемые шаги даны для случая, когда выходные контакты бескорпусных МСБ располагаются с двух сторон подложки МСБ.

Рис. 1. Установка бескорпусной МСБ на металлическое основание: 1 и 2 – платы; 3 – основание металлическое; 4 – проводник; 5 – контактная площадка

На рис. 2 представлена разметка посадочных мест под бескорпусные МСБ. По аналогии с ячейками, выполненными с применением корпусных элементов, введем понятие размеров краевых полей на печатной плате. Под размерами краевых полей х1, х2, у1 и у2;, понимаются расстояния от края печатной платы по осям Х и Y до первого ряда контактных площадок для внешних выводов бескорпусных МСБ. Краевое поле у2 для всех типоразмеров пленочных плат (подложек) бескорпусных МСБ составляет 12,5 мм при применении контрольных колодок с запайкой штырей в металлизированные отверстия или с использованием печатных контактных площадок и 10 мм при применении в качестве элементов контроля одиночных пистонов и контактов.

Минимальные технологические размеры краевых полей печатных плат при установке бескорпусных МСБ, округленных до значений, кратных 2,5 мм, без учета трассировки печатных проводников, приведены в табл. 3 [7]. При механизированной сборке ячеек на печатных платах предусматриваются краевые поля шириной не менее 5 мм. На рис. 3...6 представлены типовые конструкции ячеек герметичных блоков разъемного и книжных вариантов конструкций.

Таблица 1

Шаги установки бескорпусных микросборок на печатные платы ячеек

|

Шаг установ-ки бескор-пусной микросборки по осям, мм |

Размеры пленочной платы бескорпусной МСБ, мм | |||||||||

|

48х30 |

24х30 |

32х20 |

30х16 |

16х20 |

16х15 |

16х7.5 |

36х24 | |||

|

Х |

У | |||||||||

|

48.75 |

36.25 |

+ |

- |

- |

- |

- |

- |

- |

- | |

|

25 |

36.25 |

- |

+ |

- |

- |

- |

- |

- |

- | |

|

33.75 |

27.5 |

- |

- |

+ |

- |

- |

- |

- |

- | |

|

1.25 |

23.75 |

- |

- |

- |

+ |

- |

- |

- |

- | |

|

7.5 |

27.5 |

- |

- |

- |

- |

+ |

- |

- |

- | |

|

7.5 |

22.5 |

- |

- |

- |

- |

- |

+ |

- |

- | |

|

7.5 |

15.5 |

- |

- |

- |

- |

- |

- |

+ |

- | |

|

7.5 |

31.25 |

- |

- |

- |

- |

- |

- |

- |

+ | |

Примечание: 1- знак плюс (+) соответствует рекомендуемым шагам установки;

2 – знак минус (-) соответствует нерекомендуемым шагам.

Таблица 2

Шаги установки бескорпусных МСБ (БСМБ) в зависимости от среднего числа задействованных выводов

|

Размеры пленочной БСМБ, мм |

Среднее число задействованных выводов в одной БСМБ, мм не более |

Шаг установки БСМБ по осям, мм | |

|

х |

у | ||

|

48 х 30 |

70 |

48, 75 |

36,25 |

|

24 х 30 |

34 |

25 |

36,25 |

|

32 х 20 |

46 |

33,75 |

27,5 |

|

30 х 16 |

44 |

31,25 |

23,75 |

|

16 х 20 |

22 |

17,5 |

27,5 |

|

16 х 15 |

22 |

17,5 |

22,5 |

|

16 х 7,5 |

22 |

17,5 |

15,5 |

|

36 х 24 |

54 |

37,5 |

31,25 |

Рис. 2. Разметка посадочных мест под бескорпусные МСБ

Таблица 3

Краевые поля х1, х2 на ПП при установке БСМБ

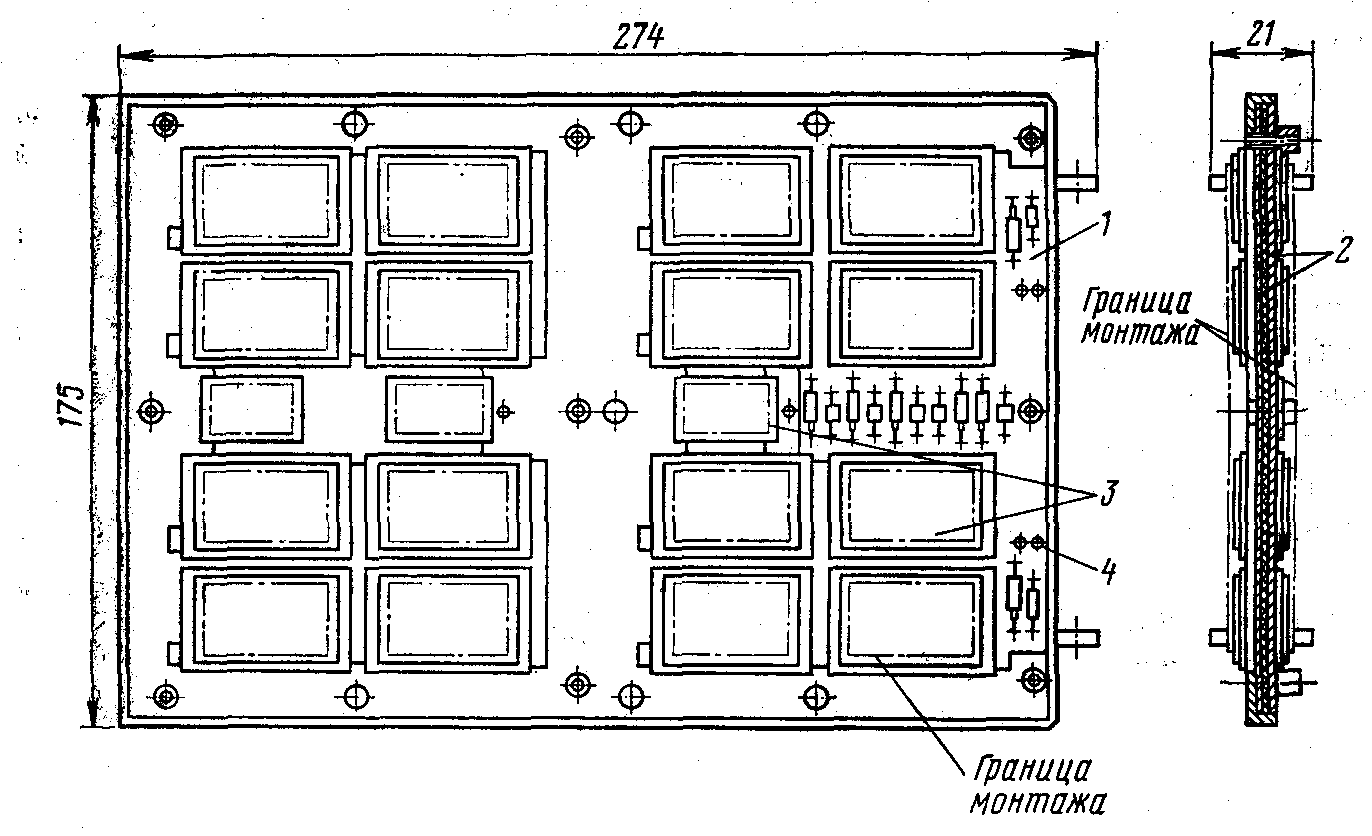

Рис. 3. Ячейка герметичного блока разъемной конструкции: 1 - плата печатная; 2 - микросборка бескорпусная; 3 - шина металлическая; 4 - контакт электрического соединителя

Рис. 4. Ячейка герметичного блока книжной конструкции: 1-основание металлическое; 2 - микросборка бескорпусная; 3 - воздуховод: 4 - контакт электрический; 5 - плата печатная

Р ис.

5. Ячейка герметичного блока книжной

конструкции с рамой:1

- плата печатная; 2

- шина металлическая; 3

- микросборка

корпусная; 4

- контакт печатный

ис.

5. Ячейка герметичного блока книжной

конструкции с рамой:1

- плата печатная; 2

- шина металлическая; 3

- микросборка

корпусная; 4

- контакт печатный

Рис. 6. Ячейка герметичного блока книжной конструкции:

1 - плата печатная; 2 - шина металлическая; 3 – микросборка

Ячейка, приведенная на рис. 3, состоит из металлических шин, к которым пустотелыми заклепками прикрепляется печатная плата. Бескорпусные МСБ непосредственно установлены на металлические шины с двух сторон печатной платы. К торцу одной из сторон печатной платы через металлические шины крепится прижимная планка, имеющая приливы для крепления ячейки в блоке с помощью невыпадающих винтов. С противоположной стороны установлены контакты с помощью развальцовки и пайки в отверстия печатной платы, предназначенные для электрического соединения ячейки с объединительной печатной платой блока.

Для отвода тепла от ячейки прижимная планка имеет хороший тепловой контакт с металлическими шинами ячейки. Ячейка, приведенная на рис. 4, состоит из П-образного металлического основания, к которому с помощью сварки присоединен воздуховод прямоугольной формы. Воздуховод имеет приливы для крепления и шарнирного соединения ячеек в блоке. Печатная плата ячейки крепится к основанию пустотелыми заклепками. Бескорпусные МСБ непосредственно установлены на основании с двух сторон. Элек-трическое соединение ячейки с объединительной печатной платой блока выполнено с помощью гибкого печатного кабеля. Для отвода тепла от ячейки основание обладает хорошим тепловым контактом по всей длине с возду-ховодом.

Ячейка, приведенная на рис. 5, состоит из литой рамы, к которой пустотелыми заклепками крепится печатная плата с установленными на ней с двух сторон металлическими шинами.

Бескорпусные микросборки помещают непосредственно на метал-лические шины. На раме предусмотрены приливы для шарнирного соединения ячеек в блоке. Для крепления ячейки в блоке сделаны переходные втулки, через которые проходят крепежные винты. Электрическое соединение с объединительной печатной платой блока выполнено с помощью гибкого печатного кабеля. Для отвода тепла от ячейки рама обладает хорошим тепловым контактом с шинами ячейки.

Ячейка, приведенная на рис. 6, состоит из печатной платы с бескорпусными МСБ, установленными с двух ее сторон на индивидуальные металлические шины. Ячейки имеют петли для шарнирного соединения ячеек в блоке. На печатной плате предусмотрены отверстии для крепления ячейки в блоке с помощью винтов. Электрическое соединение ячейки выполнено с помощью объемных проводов, которые для предохранения от слома прошиваются через два ряда неметаллизированных отверстий, находящихся на печатной плате.

На рис. 7 приведена конструкция герметичной ячейки с элементами коммутации и бескорпусными МСБ. Конструкция состоит из прямоугольного корпуса, на дно которого наклеена пленка или установлена коммутационная плата. В отверстия на задней стороне корпуса пластмассой запрессованы два гибких кабеля из фольгированного полиимида, на котором методом химического травления сформированы соединительные проводники и контактные площадки. В контактных площадках закрепляются выводы электрического соединителя СНП34. Гибкий кабель помещен между двумя пластмассовыми прокладками, надетыми на выводы электрического соединителя. Сверху корпус закрыт крышкой, которая пайкой герметизируется с корпусом ячейки. По бокам корпуса находятся приливы, используемые для установки ячейки в стандартные направляющие БНК2; ячейки крепят винтами. На нижней стороне корпуса ячейки есть углубление для установки штыревых радиаторов, изготовленных из титановой ленты.

Р ис.

7. Герметичная ячейка с бескорпусными

МСБ

ис.

7. Герметичная ячейка с бескорпусными

МСБ

На рис. 8 и 9 приведены типовые конструкции герметичных блоков с бескорпусными микросборками. Блок герметичной разъемной конструкции (рис. 9) состоит из набора ячеек на бескорпусных МСБ (см. рис. 3), установленных параллельно передней панели. Корпус блока литой, выполнен из алюминиевого сплава Ал9. Герметизация блока осуществлена с помощью резиновых прокладок, установленных в пазы корпуса блока, и крепления болтами боковых крышек блока. Корпус и боковые съемные крышки блока оребрены. Для крепления ячеек в блоке на верхней и нижней стенках корпуса предусмотрены групповые направляющие и приливы с резьбовыми втулками. На передней панели размещен разъем, герметизируемый через уплотнительную прокладку, и трубка для откачки воздуха и заполнения сухим азотом. На задней панели корпуса блока расположены штыри-ловители. Внутриблочное электрическое соединение между ячейками осуществляется с помощью накидных перемычек, установленных на штыри объединительной печатной платы.

Для улучшения теплового контакта между прижимными планками ячеек и оребренной боковой крышкой блока проложена гофрированная алюминиевая прокладка.

Рис. 8. Блок герметичной разъемной конструкции: 1 - ячейка; 2 - панель передняя; 3 - стенка; 4 - панель задняя; 5 - крышка боковая

Рис. 9. Блок герметичный книжной конструкции с воздуховодом:1 - ячейка; 2 - панель передняя; 3 - кожух; 4 - плата; 5 - кабель гибкий печатный; 6 - воздуховод

Блок герметичной книжной конструкции с вертикальной осью раскрытия ячеек, представленный на рис. 9, состоит из набора ячеек на бескорпусных МСБ (см. рис. 4), которые установлены перпендикулярно к передней панели блока. Передние и задние панели выполнены литьем под давлением из алюминиевого сплава Ал9 и имеют покрытие. Кожух блока сварной, выполнен из титанового сплава с покрытием с последующим горячим лужением припоем ПОС-61. Боковые стенки кожуха имеют ребра жесткости.

Герметизация блока осуществлена пайкой кожуха с передней и задней панелями блока. На передней панели блока расположены разъем, герме-тизируемый через уплотнительную прокладку, трубка для откачки воздуха и заполнения блока сухим азотом, а также отверстия для подвода и отвода воздуха в коллектор воздуховода. На передней панели блока расположены штыри-ловители.

Внутриблочные электрические соединения выполнены с помощью гибких печатных кабелей и объединительной печатной платы. Тепло от блока отводится с помощью воздуха, подаваемого принудительным способом по герметичным воздуховодам.

Рис. 10. Блок герметичный книжной конструкции с вентилятором: 1 - вентилятор; 2 - панель передняя; 3 - ячейка; 4 - плата объединительная; 5 - кабель гибкий печатный; 6 - панель задняя; 7 - стенка

Блок герметичный книжной конструкции с вертикальной осью раскрытия ячеек (рис. 10) состоит из набора ячеек на бескорпусных МСБ (см. рис. 5), которые установлены перпендикулярно к передней панели блока. Корпус блока сварной. Детали корпуса блока выполнены из материала АМг, передние и задние панели блока — литьем под давлением из алюминиевого сплава Ал9.

Все детали корпуса и панели имеют покрытие. Герметизация блока осуществлена пайкой корпуса и передней панели блока.

Герметичный блок книжной конструкции с горизонтальной осью раскрытия ячеек, представленный на рис. 11, состоит из двух ячеек (см. рис. 6) на бескорпусных МСБ, установленных перпендикулярно к панели блока. Рама блока выполнена литьем под давлением из алюминиевого сплава Ал9. Панель и кожух блока сделаны из титанового сплава и имеют покрытие с последующим горячим лужением припоем. Герметизация блока осуществлена пайкой кожуха с панелью. В корпусе для фиксации рамы с ячейками имеются упоры, а для крепления ячеек в панели и раме — приливы. На панели установлены электрические соединители, полученные с помощью глазковых много-выводных соединений, трубка для откачки воздуха и заполнения сухим азотом и резьбовые штыри-ловители. Внутриблочные электрические соединения выполнены с помощью объемных проводов.

Набор рассмотренных НК блоков позволяет решать конструкторские задачи для широкого ряда разработок аппаратуры [7]. При этом следует иметь в виду, что блоки с общей герметизацией характеризуются высокой плотностью упаковки элементов.

Рис. 11. Блок герметичный книжной конструкции: 1 - ячейка; 2 - рама; 3 - панель; 4 - провод объемный; 5 – кожух

Герметизация блоков [7], содержащих бескорпусные ИС и МСБ, осуществляется с целью предотвращения воздействия внешних климатических факторов на бескорпусные элементы, входящие в состав ИС и МСБ, т. е. герметизируют для установления внутри корпуса блока допустимой относительной влажности и состава газового наполнителя, что определяется техническими условиями на входящие в состав блока бескорпусные элементы.

Для создания наиболее благоприятного микроклимата внутри корпуса блока внутренний объем блока через откачную трубку заполняется инертной средой в виде различных газов или смесей газов. Для того чтобы увеличить срок эксплуатации или хранения герметичных блоков до профилактического ремонта, внутренний объем блока заполняется инертной средой с избыточным давлением не более 12•104 Па через откачные трубки (рис. 12, а...д).

Рис. 12. Конструкции откачных трубок: 1 - корпус; 2 - трубка; 3 - втулка; 4 - компаунд; 5 - стакан; 6 - резиновый уплотнитель; 7 - шарик; 8 - штифт

Для создания инертной среды используют сухой азот, который по своим тепловым характеристикам приравнивается к воздуху. Проводятся также работы по использованию в качестве инертной среды различных жидких нетоксичных растворов, обладающих теплопроводностью на порядок выше, чем у сухого азота. Однако не всегда полностью изучено влияние этих жидкостей на электрические параметры бескорпусных элементов и соответственно на их надежность.

Герметичность блоков обеспечивается герметизацией их корпусов и внешних электрических соединителей, которые устанавливаются на лицевой или задней панелях корпуса. Учитывая специфику герметизации корпусов блоков и электрических соединителей, эти вопросы необходимо рассматривать отдельно.

Герметизация корпусов блоков может осуществляться следующими способами: сваркой основания и корпуса блока; паяным демонтируемым соединением корпуса (основания) с крышкой (кожухом) блока; уплот-нительной прокладкой. Выбор способа герметизации определяется требо-ваниями, предъявляемыми к блокам в зависимости от условий эксплуатации, габарита (объема) блока, а также материалов, используемых в корпусе и в основании блока.

Герметизация с помощью сварки. Вскрытие таких блоков возможно только с помощью механического снятия сварного шва, что влечет за собой обязательное попадание металлической пыли на бескорпусные элементы и соответственно их отказ.

Герметизация с помощью паяного демонтируемого соединения. К элементам паяного соединения конструкции блока предъявляются следующие требования: для устранения перегрева блока в момент пайки в элементах конструкции корпуса крышки (вблизи паяного соединения) необходимо предусмотреть тепловую канавку; прокладку следует выполнять прямо-угольного сечения из термостойкой резины; диаметр проволоки должен быть меньше ширины зазора между крышкой и корпусом на 0,1...0,2 мм.

В паяном соединении проволока над прокладкой укладывается по всему периметру соединения. Один из концов проволоки выводится через паз в крышке из зоны соединения и обычно укладывается в тепловую канавку. Расстояние по всему периметру соединения заполняется легкоплавким припоем. Данное паяное соединение позволяет демонтировать (вскрывать корпус) блока до трех раз.

В целях предотвращения нарушения герметичности блока наружная поверхность паяного соединения не должна быть установочной поверхностью блока и все элементы крепления блоков должны располагаться на максимально возможном расстоянии от паяного соединения.

Герметизация с помощью уплотнительных прокладок. Конструктивные элементы герметизации корпусов блоков уплотнительными прокладками приведены на рис. 13.

Герметизация и конструкции специальных электрических соединителей, герметичность которых осуществляется с помощью металлостеклянных соединений, имеют ряд специфических аспектов, поэтому этот вопрос следует рассмотреть подробнее. Все металлостеклянные соединения, которые используются при проектировании микросхем, микросборок и герметичных блоков микроэлектронной аппаратуры, можно разделить на следующие типы: глазковые, дисковые, окошечные и плоские.

Глазковые соединения применяются при изготовлении цоколей реле, оснований корпусов ИС и МСБ, гермовводов, металлических ножек электровакуумных приборов, вилок штепсельных электрических соединителей и подобных изделий.

Дисковые соединения используются при изготовлении многоконтактных токовых вводов, вилок электрических соединителей, узлов электровакуумных приборов, оснований корпусов.

Окошечные соединения применяются при изготовлении окон резона-торов, высокочастотных фильтров и смотровых окон приборов, необходимых для визуального контроля.

Плоские соединения используются при изготовлении оснований метало-стеклянных корпусов ИС и МСБ с прямоугольным сечением выводов.

Рис. 13. Герметизация корпуса блоков уплотнительной прокладкой: 1 - основание блока; 2 - прокладка уплотнительная; 3 - корпус блока; 4 - болт; 5 – гайка

Металлостеклянные соединения в зависимости от используемых матери-алов подразделяются на согласованные и несогласованные (сжатые) спаи. Под согласованными спаями понимаются соединения, в которых коэффициенты температурного расширения (КТР) спаиваемых материалов (стекло-металл обоймы) равны или мало отличаются друг от друга. В свою очередь, под несогласованными спаями понимаются соединения, в которых КТР спаиваемых материалов (стекло — металл обоймы) резко отличаются друг от друга в интервале температур от комнатной до температуры размягчения стекла. Поэтому при проектировании отдельных узлов микроэлектронной аппаратуры необходимо большое внимание уделять выбору материалов и соответственно их взаимному сочетанию.

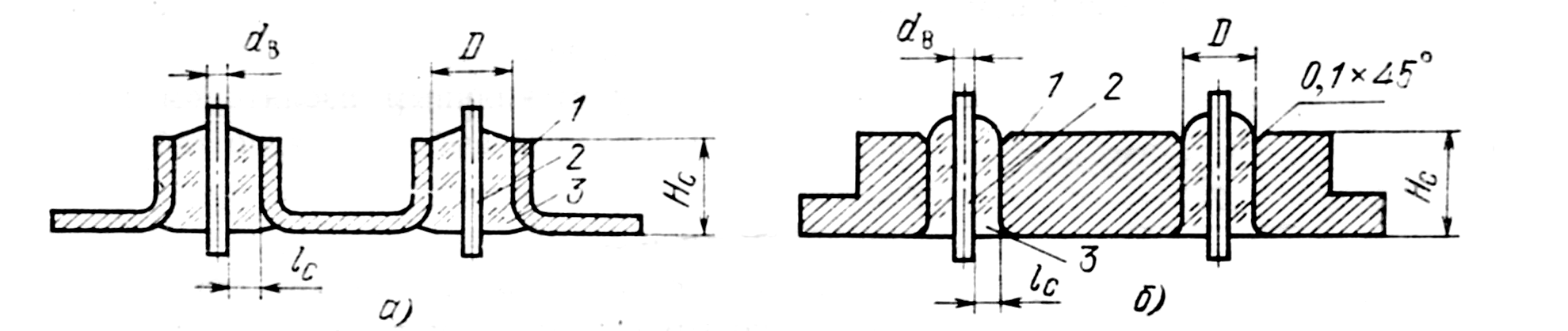

Под глазковыми соединениями следует понимать соединения, в которых один или несколько выводов впаяны (оплавлены) в металлическую обойму через индивидуальный для каждого вывода изолятор. Такие варианты конструкций глазковых соединителей представлены на рис. 14 и 15.

Дисковые соединения

выполняются в виде согласованных и

несогла-сованных спаев (рис. 16 и 17). В

дисковом соединении (рис. 16) стеклянный

изолятор располагают симметрично по

высоте

![]() .

Минимальное

расстояние между выводами

.

Минимальное

расстояние между выводами

![]() и между

выводом и стенкой

и между

выводом и стенкой

![]() обоймы должно быть не менее 0,8 от диаметра

вывода.

обоймы должно быть не менее 0,8 от диаметра

вывода.

Рис. 14. Глазковые одновыводные соединения:

а - конструкция с отбортовкой (или вытяжкой) глазка в тонколистовом металле; б и в - конструкции с пробивкой (или сверлением) глазка в толстостенном металле; 1 - металлическая обойма; 2 - вывод (стержень или трубка); 3 - стеклянный изолятор

Рис. 15. Глазковые многовыводные соединения: а - конструкция с отбортовкой глазка в тонколистовом металле: б - конструкция с пробивкой или сверлением в толстостенном металле; 1 - металлическая обойма; 2 - вывод (стержень или трубка); 3 - стеклянный изолятор

Окошечные соединения могут быть выполнены методом непосредственного спаивания стекла с металлом или при помощи легкоплавкой эмали.

Под плоскими соединениями следует понимать соединения, в которых металлические детали спаяны со стеклом по плоской поверхности.

Рис. 16. Дисковые соединения. Рис. 17. Дисковые соединения.

Согласованный спай: 1 - Несогласованный спай: 1 –

металлическая обойма; 2 - вывод; 2 – металлическая обойма;

вывод; 3 – стеклянный изолятор 3 – стеклянный изолятор