- •Государственное образовательное учреждение высшего профессионального образования

- •Лист с заданием Аннотация

- •Содержание

- •Введение

- •Кинематический расчёт

- •Выбор материала зубчатых колёс редуктора

- •Определение внешнего делительного диаметра колеса по критерию контактной выносливости

- •Геометрический расчет зубчатых колёс редуктора

- •Определение сил, действующих в зацеплении

- •Проверка на контактную выносливость и изгибную прочность зубьев

- •Предварительный расчет валов

- •Эпюра изгибающих моментов ведущего вала

- •Проверочный расчет ведущего вала Проверка опасного сечения на прочность по напряжениям изгиба и кручения

- •Проверка опасного сечения вала на усталостную прочность (выносливость)

- •Определение реакции опор ведомого вала

- •Расчетная схема ведомого вала

- •Построение эпюр изгибающих моментов ведомого вала

- •Эпюра изгибающих моментов ведомого вала

- •Проверочный расчет ведомого вала Проверка опасного сечения на прочность по напряжениям изгиба и кручения

- •Проверка опасного сечения вала на усталостную прочность (выносливость)

- •Проверка прочности шпоночных соединений

- •Шпонка призматическая

- •Проверка долговечности подшипников Ведущий вал

- •Ведомый вал

- •Расчёт основных размеров корпуса редуктора

- •Список литературы

Проверка опасного сечения вала на усталостную прочность (выносливость)

Коэффициенты концентрации напряжений для заданного сечения:

![]() ;

;![]() =

=![]() +

1,05 − 1

+

1,05 − 1![]() =

2,22;

=

2,22;

![]() ;

;![]() =

=![]() +

1,05 − 1

+

1,05 − 1![]() =

1,89,

=

1,89,

где

![]() 1,65,

1,65,![]() 1,40

− эффективные коэффициенты концентраций

напряжений для данного сечения вала в

зависимости от его формы по таблице

10.6 [3];

1,40

− эффективные коэффициенты концентраций

напряжений для данного сечения вала в

зависимости от его формы по таблице

10.6 [3];

![]() 0,76

− коэффициент влияния абсолютных

размеров поперечного сечения на предел

выносливости по таблице 10.3 [3];

0,76

− коэффициент влияния абсолютных

размеров поперечного сечения на предел

выносливости по таблице 10.3 [3];

![]() 1,05

− коэффициент влияния шероховатости,

по таблице 10.7 [3];

1,05

− коэффициент влияния шероховатости,

по таблице 10.7 [3];

![]() 1

− коэффициент влияния поверхностного

уплотнения, поверхность вала не

упрочняется.

1

− коэффициент влияния поверхностного

уплотнения, поверхность вала не

упрочняется.

Амплитуда нормальных напряжений:

![]() ;

;![]() =

13 МПа.

=

13 МПа.

Амплитуда и среднее напряжение цикла касательных напряжений:

![]() ;

;![]() =

13 МПа.

=

13 МПа.

Коэффициент влияния асимметрии цикла для рассматриваемого сечения вала:

![]() ;

;![]() =

= 0,03, где

=

= 0,03, где![]() 0,05

− коэффициент чувствительности

материала к асимметрии цикла напряжений

по таблице 10.2 [3].

0,05

− коэффициент чувствительности

материала к асимметрии цикла напряжений

по таблице 10.2 [3].

Пределы выносливости вала в рассматриваемом сечении:

![]() ;

;![]() =

= 113 МПа;

=

= 113 МПа;

![]() ;

;![]() =

79 МПа;

=

79 МПа;

где

![]() предел

выносливости для материала вала при

симметричном цикле изгиба;

предел

выносливости для материала вала при

симметричном цикле изгиба;

![]() предел выносливости для материала вала

при кручении.

предел выносливости для материала вала

при кручении.

Расчетный запас выносливости по нормальным напряжениям изгиба:

![]() ;

;![]() =

9.

=

9.

Расчетный запас выносливости по касательным напряжениям кручения:

;

;![]() =

= 6.

=

= 6.

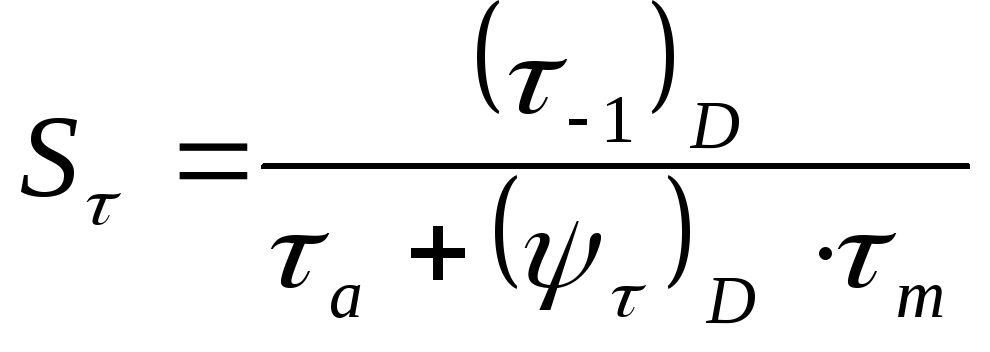

Расчетный коэффициент запаса прочности:

![]() ;S = = 5,0 >

;S = = 5,0 >![]() ,

,

где

![]() - допускаемый запас усталостной

прочности.

- допускаемый запас усталостной

прочности.

Условие усталостной прочности выполняется.

Проверка прочности шпоночных соединений

Шпонка призматическая

Проверка шпоночных соединений по критерию сопротивления смятия боковых поверхностей шпонки:

![]() ,

где

,

где

Т– передаваемый момент, Нм;

d – диаметр вала, мм;

![]() – расчетная длина шпонки (см. рис. 6.);

– расчетная длина шпонки (см. рис. 6.);

![]() МПа допускаемое напряжение смятия (при

стальной ступице).

МПа допускаемое напряжение смятия (при

стальной ступице).

Расчетное сопротивление смятия, на ведущем валу, под муфту:

σСМ = = = 58 МПа.

Расчетное сопротивление смятия, на ведущем валу, под шестерню:

σСМ = = = 30 МПа.

Расчетное сопротивление смятия, на ведомом валу, под колесо:

σСМ = = = 87 МПа.

Расчетное сопротивление смятия, на хвостовике ведомого вала:

σСМ = = = 80 МПа.

Параметры принятых призматических шпонок (ГОСТ 2360-78). Размеры в мм

|

d |

Диаметр вала d |

Сечение шпонки |

Фаска |

Глубина паза | |||

|

Свыше |

До |

b |

h |

Вала t1 |

Ступицы t2 | ||

|

55 |

50 |

58 |

16 |

14 |

0,25-0,4 |

9 |

5,4 |

|

70 |

65 |

75 |

20 |

18 |

0,4-0,6 |

11 |

7,4 |

|

80 |

75 |

85 |

22 |

20 |

0,6-0,9 |

12 |

8,4 |

|

60 |

58 |

65 |

18 |

16 |

0,25-0,3 |

9 |

5,4 |

Проверка долговечности подшипников Ведущий вал

Определение суммарных реакций в подшипниках

![]() =

= 11975 Н;

=

= 11975 Н;

![]() =

= 7860 Н.

=

= 7860 Н.

Для опор АиВприняты роликовые радиально-упорные подшипники 7214:

Fа1 = Fx =790 Н – осевая сила;

С = 96000 Н – динамическая грузоподъемность;

е = 0,37 – параметр осевого нагружения;

Y = 1,624 – коэффициент осевой нагрузки;

Схема установки подшипников – врастяжку.

Осевые составляющие опорных реакций:

![]() 0,83

· 0,37 · 11975 = 3667 Н;

0,83

· 0,37 · 11975 = 3667 Н;

![]() 0,83

· 0,37 · 7860 = 2407 Н.

0,83

· 0,37 · 7860 = 2407 Н.

Расчетные осевые силы, нагружающие подшипники:

Fa(А)= Fх + Fb = 790+2407=3197Н;

Fa(B)=Fb= 2407 Н.

![]() =

= 0,27 <e, значитХ(А)=

1,Y(А)= 0.

=

= 0,27 <e, значитХ(А)=

1,Y(А)= 0.

![]() =

= 0,31 <e, значитХ(В)=

1,Y(В)= 0,

=

= 0,31 <e, значитХ(В)=

1,Y(В)= 0,

где V = 1,0 − коэффициент вращения (вращающееся внутреннее кольцо подшипника );

Эквивалентные динамические нагрузки на опоры А и В:

![]() (

1,0 · 1 · 11975 + 0 ∙ 3197 ) · 1,3 · 1,0 = 15567 Н,

(

1,0 · 1 · 11975 + 0 ∙ 3197 ) · 1,3 · 1,0 = 15567 Н,

![]() (

1,0· 1 · 7860 + 0 · 2407 ) · 1,3 · 1,0 = 10218 Н,

(

1,0· 1 · 7860 + 0 · 2407 ) · 1,3 · 1,0 = 10218 Н,

где Х – коэффициент радиальной нагрузки;

КТ = 1,0 – температурный коэффициент (рабочая температура подшипников менее 100ºС);

КТ = 1,3 − коэффициент безопасности (зубчатые передачи, редукторы всех типов).

P=mах{PА;PВ}=mах{ 15567 ; 10218 }= 15567Н.

Расчетный срок службы подшипника:

![]() ,

,

где а23 =0,65 – коэффициент, характеризующий совместное влияние на ресурс подшипника качества металла колец, тел качения и условий эксплуатации ( для конических)

р = 3,33 – показатель степени ( для роликовых конических подшипников)

Lh=0,65 ∙ ∙ = 6 301 часов > 6 000 часов.