- •Технологические процессы в машиностроении

- •1. Информация о дисциплине

- •1.1. Предисловие

- •1.2. Содержание дисциплины и виды учебной работы

- •1.2.1. Содержание дисциплины по гос

- •1.2.2. Объём дисциплины и виды учебной работы

- •Перечень видов практических занятий и контроля

- •Тема 4.2. Термообработка поверхностей деталей

- •2.2.2. Тематический план дисциплины для спец. 151001.65

- •2.2.3. Тематический план дисциплины для спец. 151001.65

- •2.2.4. Тематический план дисциплины для спец. 0805.02

- •2.3. Структурно-логическая схема дисциплины

- •2.4. Временной график изучения дисциплины при использовании информационно-коммуникативных технологий

- •2.5. Практический блок

- •2.5.1. Практические занятия для спец.151001.65

- •2.5.1. Практические занятия для спец. 080502.65

- •2.5.2. Лабораторные работы для спец.151001.65

- •2.6. Балльно-рейтинговая система оценки знаний

- •3. Информационные ресурсы дисциплины

- •3.1. Библиографический список

- •3.2. Опорный конспект Введение

- •Раздел 1. Основные понятия и определения

- •1.1. Машина как объект производства

- •1.2. Структура машиностроительного производства

- •Вопросы для самопроверки

- •Раздел 2. Конструкционные материалы, применяемые в машиностроении

- •2.1. Черные и цветные металлы и сплавы

- •2.2. Неметаллические и композиционные материалы

- •2.3. Производство конструкционных материалов

- •Вопросы для самопроверки

- •Раздел 3. Технологические процессы изготовления исходных заготовок

- •3.1. Технологии литейного производства

- •Тема 3.2. Обработка металлов давлением

- •Вопросы для самопроверки

- •Раздел 4. Технология обработки поверхностей деталей машин

- •Тема 4.1. Технологии механической обработки резанием

- •Тема 4.2. Технологические методы формообразования поверхностей заготовок абразивным инструментом

- •Тема 4.4. Методы отделочной обработки поверхностей деталей машин

- •Тема 4.3. Термообработка поверхностей деталей машин

- •Тема 4.4. Электрофизические и электрохимические методы обработки

- •Тема 4.5. Методы обработки заготовок без снятия стружки

- •Вопросы для самопроверки

- •Раздел 5. Основы технологии сборочных работ

- •Тема 5.1. Технологические процессы сварки

- •Тема 5.2. Сборочные работы при различных видах сборки

- •Вопросы для самопроверки

- •Раздел 6. Основы технологической подготовки производства изделий

- •Вопросы для самопроверки

- •Заключение

- •3.3. Глоссарий

- •3.4. Методические указания к выполнению лабораторных работ Общие указания

- •Охрана труда и техника безопасности при выполнении лабораторных работ

- •Лабораторная работа №1 Измерение шероховатости поверхности деталей, обработанных на металлорежущем оборудовании

- •2. Основные теоретические положения

- •3. Порядок выполнения работы

- •Лабораторная работа № 3 Выбор лезвийного метода обработки детали типа «тел вращения»

- •2. Основные теоретические положения

- •3. Порядок выполнения работы

- •4. Содержание отчета

- •Лабораторная работа 2

- •3. Порядок выполнения работы

- •3.5. Методические указания к проведению практических занятий

- •Экономический анализ при выборе заготовки

- •4. Блок контроля освоения дисциплины

- •4.1. Задание на контрольную работу и методические указания к ее выполнению

- •Методические указания к выполнению контрольной работы

- •4.2. Текущий контроль Тренировочные тесты Тест 1

- •Правильные ответы на тесты

- •4.3. Итоговый контроль Вопросы к экзамену

- •Содержание

3.4. Методические указания к выполнению лабораторных работ Общие указания

В процессе выполнения лабораторных работ студенты знакомятся с методикой их проведения, соответствующим оборудованием и аппаратурой, закрепляют теоретические знания, приобретают навыки экспериментирования.

Перечень тем лабораторных работ приведен в 2.5.2. Задание на выполнение лабораторных работ выдается преподавателем с учетом конкретной специальности и формы обучения согласно учебному плану.

При подготовке к лабораторным работам студенты должны проработать данные методические указания и определенные разделы рекомендуемой литературы.

Выполненные лабораторные работы оформляются в виде отчетов. Содержание отчетов определяется указаниями к каждой лабораторной работе. Каждый отчет должен начинаться с названия работы и ее цели, а завершаться краткими выводами.

Оформленные отчеты хранятся у студента и предъявляются перед сдачей экзамена.

Охрана труда и техника безопасности при выполнении лабораторных работ

Организация безопасной работы при выполнении лабораторных работ по курсу «Технологические процессы в машиностроении» соответствует требованиям ГОСТ 12.1.030-81 «Электробезопасность. Защитное заземление, зануление», а также ПТЭ и ПТБ при эксплуатации электроустановок – потребителей электрической энергии.

Все лабораторные работы выполняются студентами под непосредственным руководством преподавателя.

При выполнении лабораторных работ студенты обязаны:

– пройти инструктаж по технике безопасности и расписаться об этом в журнале;

– не оставлять включенную установку или установку под механической нагрузкой без присмотра;

– знать место расположения общего выключателя электроэнергии лаборатории кафедры и средств пожаротушения.

Более подробный инструктаж дается преподавателем перед проведением каждой лабораторной работы.

Студенты, не выполняющие требования техники безопасности, не допускаются к выполнению лабораторных работ.

Лабораторная работа №1 Измерение шероховатости поверхности деталей, обработанных на металлорежущем оборудовании

Цель работы

Ознакомиться с методами измерения шероховатости поверхности обработанных деталей.

2. Основные теоретические положения

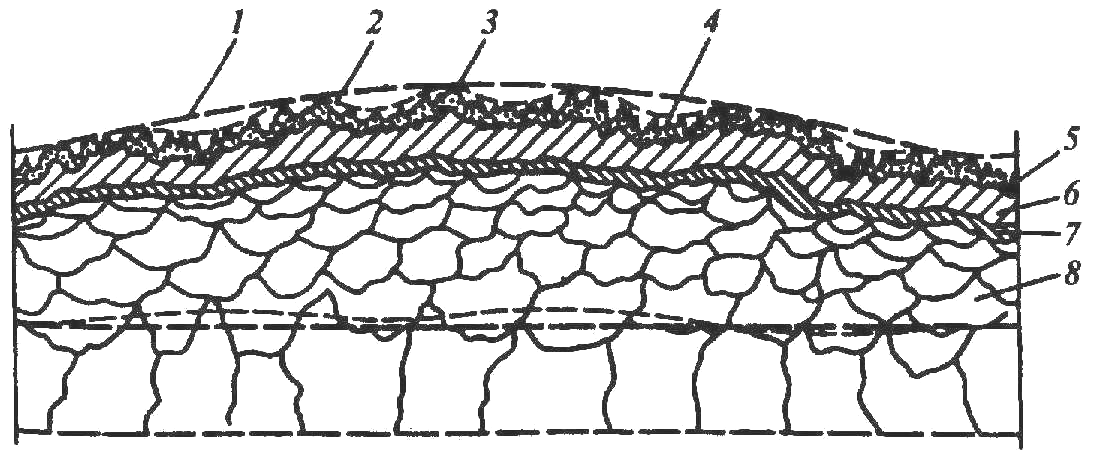

Наружный слой детали, имеющий макро- и микроотклонения от идеальной геометрической формы и измененный физико-химические свойства по сравнению со свойствами основного материала, называется поверхностным слоем. Он формируется при изготовлении деталей, изменяется при эксплуатации машины и по глубине может составлять от десятых долей микрометра до нескольких миллиметров. Поверхностный слой определяется геометрическими характеристиками и физико-химическими свойствами (рис. 3.4.1).

Под геометрическими характеристиками понимают макроотклонение, волнистость, шероховатость и субшероховатость.

Макроотклонение

1 поверхности – это неровность высотой

![]() …

…![]() мкм на всей ее длине или ширине. Волнистость

2 поверхности – совокупность неровностей

высотой примерно

мкм на всей ее длине или ширине. Волнистость

2 поверхности – совокупность неровностей

высотой примерно![]() …

…![]() мкм

с шагом большим, чем базовая длина

мкм

с шагом большим, чем базовая длина

![]() ,

используемая для измерения параметров

шероховатости.

,

используемая для измерения параметров

шероховатости.

Под

шероховатостью 3 поверхности понимают

совокупность неровностей около

![]() …

…![]() мкм

с шагом меньшим, чем базовая длина

мкм

с шагом меньшим, чем базовая длина

![]() ,

используемая для ее измерения.

Субшероховатость 4 – это субмикронеровностивысотой

примерно

,

используемая для ее измерения.

Субшероховатость 4 – это субмикронеровностивысотой

примерно

![]() …

…![]() мкм,

накладываемые на шероховатость

поверхности.

мкм,

накладываемые на шероховатость

поверхности.

Верхняя зона 5 толщиной около 10…100 мкм – это абсорбированный из окружающей среды слой молекул и атомов органических и неорганических веществ (например, воды, СОЖ, растворителей, промывочных жидкостей).

Промежуточная зона 7 имеет толщину, равную нескольким межатомным расстояниям со значительно измененными кристаллической и электронной структурой и химическим составом.

Зона

8

имеет толщину примерно

![]() …10

мм с измененными физико-химическими

свойствами по сравнению со свойствами

основного материала. Под физико-химическими

свойствами поверхностного слоя понимают

остаточные напряжения, наклеп и структуру.

Оценка геометрических характеристик

и физико-химических свойств может быть

параметрической и непараметрической.

…10

мм с измененными физико-химическими

свойствами по сравнению со свойствами

основного материала. Под физико-химическими

свойствами поверхностного слоя понимают

остаточные напряжения, наклеп и структуру.

Оценка геометрических характеристик

и физико-химических свойств может быть

параметрической и непараметрической.

Рис. 3.4.1. Схема поверхностного слоя детали:

1 – макроотклонеие; 2 – волнистость; 3 – шероховатость; 4 – субшероховатость; 5 – адсорбированная зона; 6 – зона оксидов; 7 – граничная зона материала; 8 – зона материала с измененными физико-химическими свойствами

Непараметрическая оценка заключается в графическом изображении макроотклонения, волнистости, шероховатости, субшероховатости, структуры, распределения остаточных напряжений и наклепа поверхностного слоя для визуального сравнения. В частности, для непараметрической оценки шероховатости используют профилограммы, кривые опорных длин профиля, топограммы и т.п.

Контроль шероховатости поверхности можно производить визуальным методом и с помощью приборов.

Визуальный метод – сравнение полученной в процессе обработки поверхности с эталонами шероховатости поверхности.

Для большей точности при оценке шероховатости необходимо, чтобы эталоны были изготовлены из того металла, что и контролируемая поверхность; по форме соответствовали форме обработанной поверхности; были изготовлены тем же способом, что и контролируемая поверхность (строганием, фрезерованием, точением и др.).

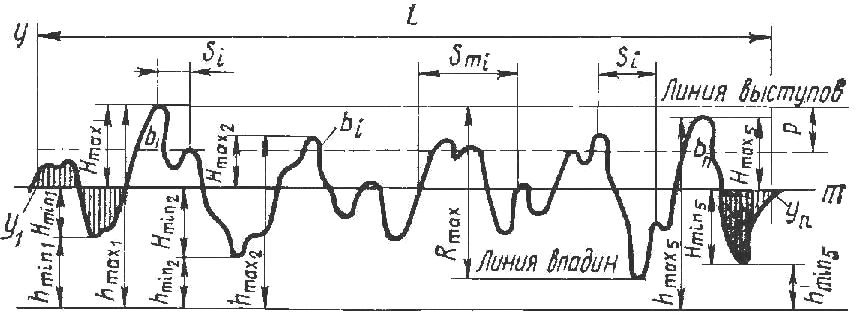

Базовой

длиной

![]() (рис. 3.4.2) называют длину базовой линии,

используемой для выделения неровностей,

характеризующих шероховатость

поверхности, и для количественного

определения неровностей. Численные

значения шероховатости поверхности

определяют от единой базы, за которую

принята средняя линия профиля.

(рис. 3.4.2) называют длину базовой линии,

используемой для выделения неровностей,

характеризующих шероховатость

поверхности, и для количественного

определения неровностей. Численные

значения шероховатости поверхности

определяют от единой базы, за которую

принята средняя линия профиля.

Рис. 3.4.2. Профилограмма и основные параметры шероховатости поверхности

По

ГОСТ 2789-73 (СТ СЭВ 638-77) «Шероховатость

поверхности. Параметры, характеристики

и обозначения» предусматривается шесть

показателей: три высотных

![]() ,

,![]() и

и![]() ;

два шаговых

;

два шаговых![]() и

и![]() и один по опорной длине профиля

и один по опорной длине профиля

![]() ,

гдер

– значение уровня сечения профиля.

,

гдер

– значение уровня сечения профиля.

При

выборе параметров

![]() и

и

![]() предпочтение

следует отдавать параметру

предпочтение

следует отдавать параметру

![]() ,

так

как он дает более полную оценку

шероховатости.

,

так

как он дает более полную оценку

шероховатости.

Среднее

арифметическое отклонение профиля

![]() (мкм) представляет собой среднее

арифметическое абсолютных значений

отклонений профиля в пределах базовой

длины

(мкм) представляет собой среднее

арифметическое абсолютных значений

отклонений профиля в пределах базовой

длины![]()

![]() ,

,

где

![]() – расстояние между любой точкой профиля

и средней линией.

– расстояние между любой точкой профиля

и средней линией.

Высота

поверхности профиля по десяти точкам

![]() (мкм)

представляет собой сумму средних

абсолютных значений высот пяти наибольших

выступов профиля и пяти глубин наибольших

впадин профиля в пределах базовой длины

(мкм)

представляет собой сумму средних

абсолютных значений высот пяти наибольших

выступов профиля и пяти глубин наибольших

впадин профиля в пределах базовой длины

![]()

,

,

где

![]() – высота

– высота![]() – го наибольшего выступа профиля;

– го наибольшего выступа профиля;![]() – глубина

– глубина![]() – й наибольшей впадины профиля.

– й наибольшей впадины профиля.

Количественная

оценка шероховатости поверхности

состоит в определении высоты шероховатости

по одному из параметров –

![]() или

или

![]() при

помощи приборов, которые можно подразделить

на две группы: контактные и бесконтактные

(оптические).

при

помощи приборов, которые можно подразделить

на две группы: контактные и бесконтактные

(оптические).

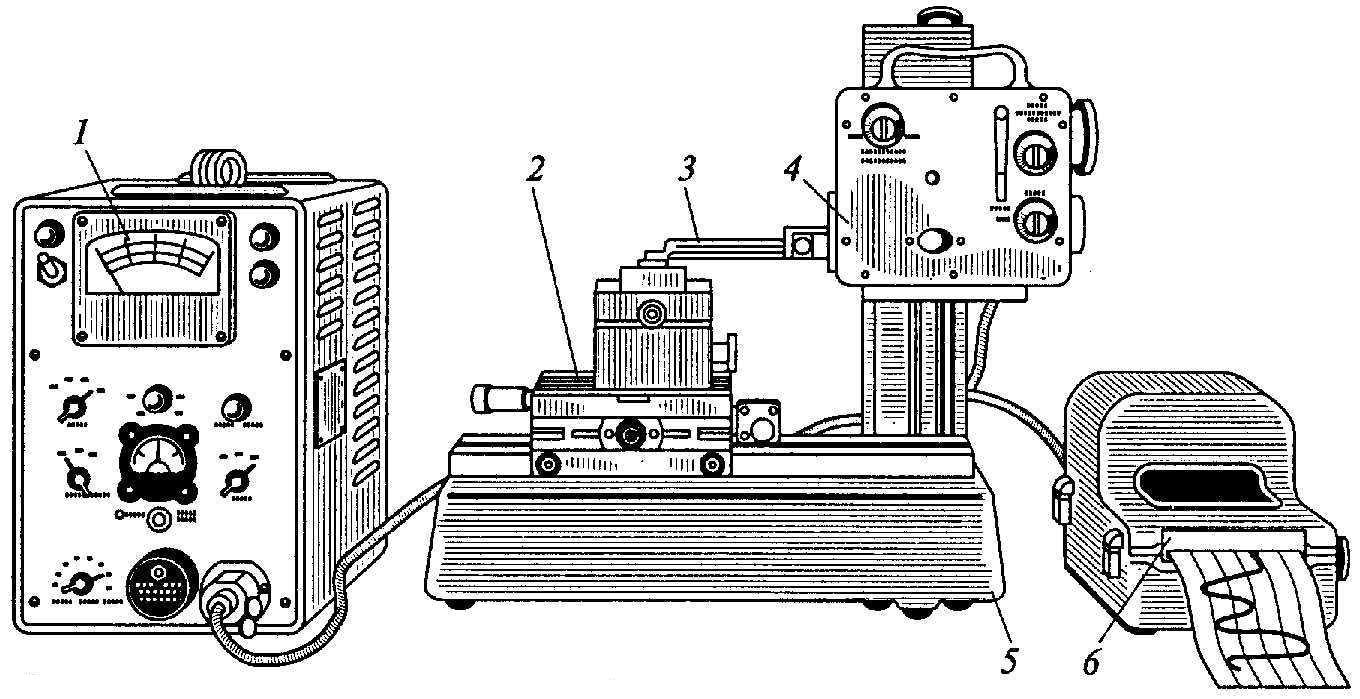

Контактные приборы для определения шероховатости подразделяются на профилографы и профилометры.

Профилометры (рис. 3.4.3) представляют собой электродинамические и индуктивные приборы, колебания «ощупывающей» алмазной иглы которых преобразуются в измеряемое напряжение электрического тока. Профилометры состоят из стойки 5, на которой смонтирован мотопривод 4, несущий датчик 3 с алмазной иглой. Измеряемая деталь устанавливается на измерительный столик 2. Колебания иглы в процессе измерения шероховатости поверхности фиксируются датчиком 3 и преобразуются в измеряемое напряжение с помощью электронного измерительного блока 1. Для записи профилограмм на специальной бумаге имеется записывающий прибор 6.

Рис. 3.4.3. Профилометр:

1 – электронный измерительный блок; 2 – измерительный столик; 3 – датчик;

4 – мотопривод; 5 – стойка; 6 – записывающий прибор