- •Комплексная курсовая работа пояснительная записка

- •Оглавление

- •Технологии получения стали

- •1.1 Двухстадийное получение стали

- •1.1.1 Процесс подготовки железных руд

- •1.1.2 Процесс доменной плавки

- •1.1.3 Кислородно-конверторный процесс

- •1.1.4 Разливка стали

- •1.2 Прямое получение железа

- •Дуговые сталеплавильные печи

- •2.1. Классификация и Принцип действия дсп

- •2.1.1 Классификация дуговых печей

- •2.1.2. Процесс плавки металла

- •2.2. Конструкция электродуговой сталеплавильной печи

- •2.2.1. Общее устройство дуговой печи

- •2.2.2 Разновидности конструкций электродуговых печей

- •Поворота свода на люльку

- •2.2.3 Расчет механических узлов дуговой печи

- •Расчет механизма подъема свода печи

- •Список литературы

1.1.4 Разливка стали

Из сталеплавильного агрегата сталь выпускается в сталеразливочный ковш, предназначенный для кратковременного хранения и разливки жидкой стали. Сталеразливочный ковш имеет форму усеченного конуса с большим основанием вверху. Ковш имеет сварной кожух, изнутри футеруется огнеупорным шамотным кирпичом. Перемещают ковш с помощью мостового крана или на специальной железнодорожной тележке. Сталь из ковша разливают через один или два стакана, расположенных в днище ковша. Отверстие в стакане закрывают и открывают изнутри огнеупорной пробкой при помощи стопора. В последние годы получили распространение бесстопорные устройства шиберного типа: разливочный стакан снаружи закрыт огнеупорной плитой с отверстием; при перемещении плиты отверстие в ней совпадает с отверстием в стакане и сталь вытекает из ковша.

Емкость сталеразливочных ковшей достигает 480 т. В сталеплавильных цехах сталь из ковша разливают либо в изложницы, либо на машинах непрерывной разливки.

Далее, жидкий металл разливается металлургический ковшом в ваккууматор.

Вакууматор — технологическая установка для вакуумирования стали. Типы вакууматоров: - циркуляционного рафинирования (используется инертный газ аргон, для перемешивания жидкого расплава стали); - порцевого рафинрования; - ковшевой с донной продувкой аргоном. В данном агрегате происходит дегазация стали, для улучшения свойств металла.

В сталеплавильных цехах сталь из ковша разливают либо в изложницы, либо на машинах непрерывной разливки.

Изложница представляет собой пустотелую вертикальную металлическую форму, служащую для получения стальных слитков. Изложницы выполняют из чугуна, и они рассчитаны на получение слитков массой от 100 кг до 20 т. Внутреннее сечение изложниц может иметь форму квадрата, шести-, восьмигранника, многогранника, прямоугольника и т.п. По конструкции изложницы подразделяются на глуходонные и сквозные; могут быть расширяющимися книзу или кверху, в зависимости от сортамента разливаемой стали: расширяющиеся кверху - для разливки спокойной стали, расширяющиеся книзу - для разливки кипящей стали. В обоих случаях конусность облегчает извлечение слитков из изложниц.

Непрерывная разливка стали, насчитывает в своем развитии более полувека, но и в настоящее время эта технология является прогрессивной и совершенствующейся.

Главное ее достоинство – увеличение производительности, повышение качества конечного продукта, снижение затрат. Во всех случаях, где стала появляться непрерывная разливка, затраты на производство конечного продукта снижались не менее чем на 30%. Кроме того, непрерывная разливка стали позволяет автоматизировать процесс получения заготовки, что в свою очередь позволяет создавать автоматизированные металлургические комплексы, включающие производство жидкой стали и проката. В конечном счете, непрерывная разливка стали, позволяет облагородить труд человека, сделав его высококомфортным и высокопроизводительным.

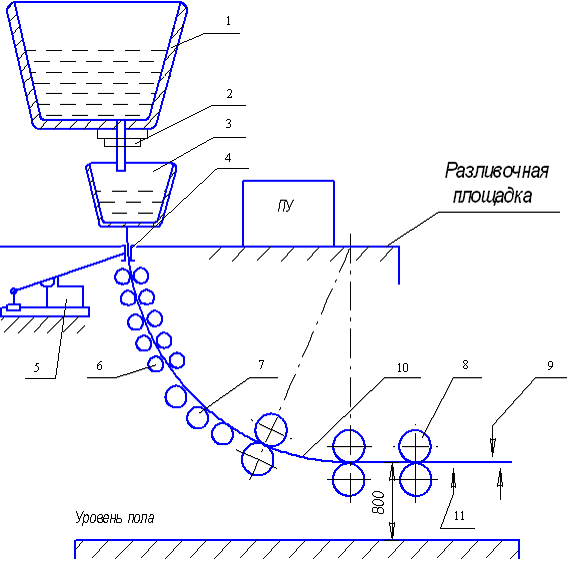

На рис. 2 приведена схема машины непрерывного литья заготовок (МНЛЗ).

Стальковш, наполненный жидкой сталью, произведенной в конверторе с помощью специального сталеразливочного крана поднимают на рабочую площадку МНЛЗ и устанавливают на стенд. Открывают шибер и наполняют промковш до заданного уровня, после чего шиберную заслонку закрывают, открывают стопор промковша и подают металл в кристаллизатор.

Предварительно дно кристаллизатора закрыто головкой затравки, представляющей собой длинный стержень, состоящий из звеньев, соединенных между собой шарнирами. Хвостовая часть затравки удерживается в валках тянуще – правильной машины.

После заполнения кристаллизатора металлом до заданного уровня включают тянуще – правильную машину на вытягивание затравки и одновременно включают механизм качания, который сообщает кристаллизатору движение по технологической линии машины с малым ходом и большой частотой, что позволяет снизить трение между стенками кристаллизатора и корочкой затвердевающей заготовки.

В кристаллизаторе осуществляется первичное, закрытое охлаждение слитка через контакт с холодной медной стенкой, интенсивно омываемой водой по предусмотренным в ней каналам. Постепенно скорость вытягивания доводят до номинальной. Заготовка в двухфазном состоянии (сердцевина жидкая) попадает в зону вторичного охлаждения, где охлаждается в расчетном режиме открытой подачей воды с помощью форсунок.

Когда место стыка головки затравки и заготовки выходит за ось последнего валка ТПМ, затравка отделяется от заготовки с помощью механизма отделения затравки и далее заготовка перемещается в зону режущего устройства, где осуществляется порезка на мерные длины.

Современная технология непрерывной разливки предусматривает разливку методом «ковш – на – ковш». В этом случае производится замена прежнего стальковша на новый, наполненный, без прекращения процесса вытягивания заготовки.

Для реализации такой технологии применяют подъемно – поворотные стенды для стальковша и тележки для промковша с механизмом подъема и передвижения. На машинах непрерывной разливки отливают заготовки квадратного сечения до 350x350 мм, плоские слябы толщиной 50 - 300 мм и шириной 300 - 2000 мм, круглые заготовки диаметром до 500 мм (сплошные и с внутренней полостью). Большая степень химической однородности по длине и поперечному сечению непрерывнолитых заготовок обеспечивает стабильные механические свойства метало-изделий, изготовленных из этих заготовок. Благодаря своим преимуществам способ непрерывной разливки стали принят в качестве

основного во всех вновь сооружаемых сталеплавильных цехах.

Рис. 1.2 Схема МНЛЗ

1- стальковш; 2- шиберный затвор; 3-промежуточный ковш; 4-кристаллизатор; 5-механизм качания кристаллизатора; 6-секции вторичного охлаждения; 7-поддерживающие роликовые секции; 8-тянуще-правильная машина (ТПМ); 9-режущее устройство; 10-заготовка; 11-механизм отделения затравки.

По типу МНЛЗ подразделяют на

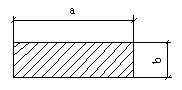

а) слябовые:

а = 700÷2000мм

b = 150300мм

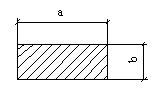

б) блумовые

а = 200400мм

b = 150300мм

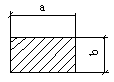

в) сортовые

а = b = 100÷150мм

Рис. 1.3 Типоразмеры заготовок