- •Введение

- •Лабораторная работа №1 Выбор рационального технологического процесса при изготовлении продукции

- •Порядок выполнения работы

- •Лабораторная работа № 2 Прогнозирование технико-экономических показателей цеха конвейерной сборки

- •Лабораторная работа № 3 Оптимизация распределения работ между исполнителями конструкторской подготовки производства

- •Методические указания

- •Лабораторная работа № 4 Оптимизация сроков выполнения кпп

- •Лабораторная работа № 5 Выбор факторов, определяющих сложность организационных работ по освоению нового изделия при помощи метода экспертной оценки

- •Содержание и порядок выполнения лабораторной работы

- •Порядок выполнения лабораторной работы

- •Методические указания

- •Содержание отчета по лабораторной работе

- •Лабораторная работа № 6 Определение нормативов трудоемкости работ, выполняемых на этапе освоения новых изделий

- •Лабораторная работа № 7 Организация контроля качества на участке (с применением методов имитационного моделирования)

- •Описание процесса моделирования

- •Содержание и порядок выполнения лабораторной работы

- •Лабораторная работа № 8 Выбор типа и определение параметров однопредметной поточной линии

- •3. Исходные данные для расчета

- •4. Порядок выполнения работы:

- •Лабораторная работа № 9 Определение срока эксплуатации оборудования и построение графика ремонтов и обслуживания

- •Порядок выполнения работы

- •Лабораторная работа № 10 Выбор вида транспортных средств и организация внутризаводского грузооборота

- •Порядок выполнения работы

- •Исходные данные

- •Лабораторная работа № 11 Расчет продолжительности производственного цикла при различных способах движения предметов труда

- •Лабораторная работа № 12 Оптимизация планировки оборудования предметно-замкнутого участка

- •Лабораторная работа № 13 Совершенствование организации производственного процесса на основе имитационного моделирования

- •Содержание

- •Учебное издание

- •Подписано в печать 07. 12. 2005.

- •394026 Воронеж, Московский проспект, 14

Содержание и порядок выполнения лабораторной работы

1. Предварительное изучение студентами исходных положений и данных работ.

2. Подготовка исходных данных.

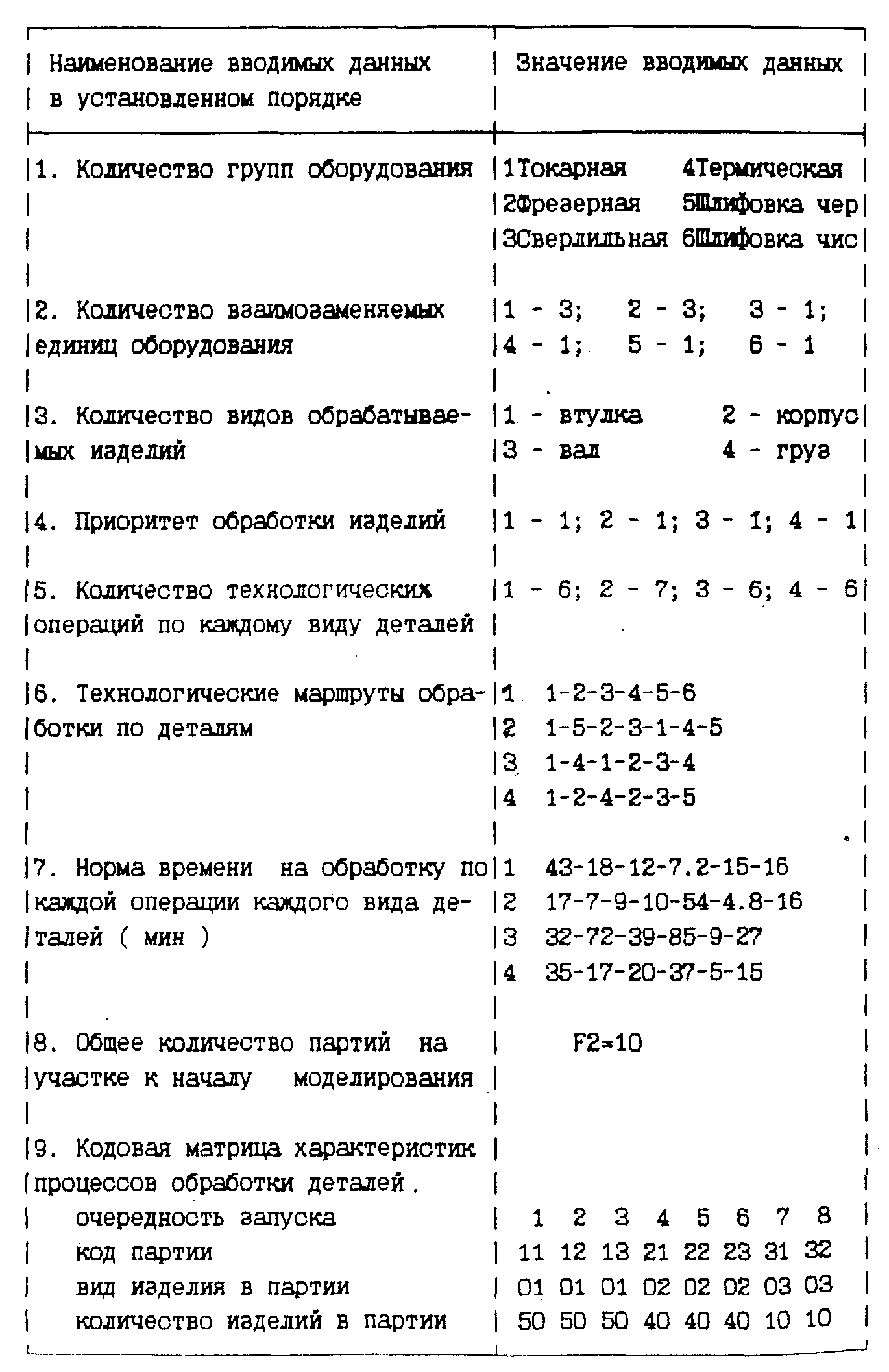

Таблица 18 - Исходные данные, характеризующие процессы производства в механосборочном цехе

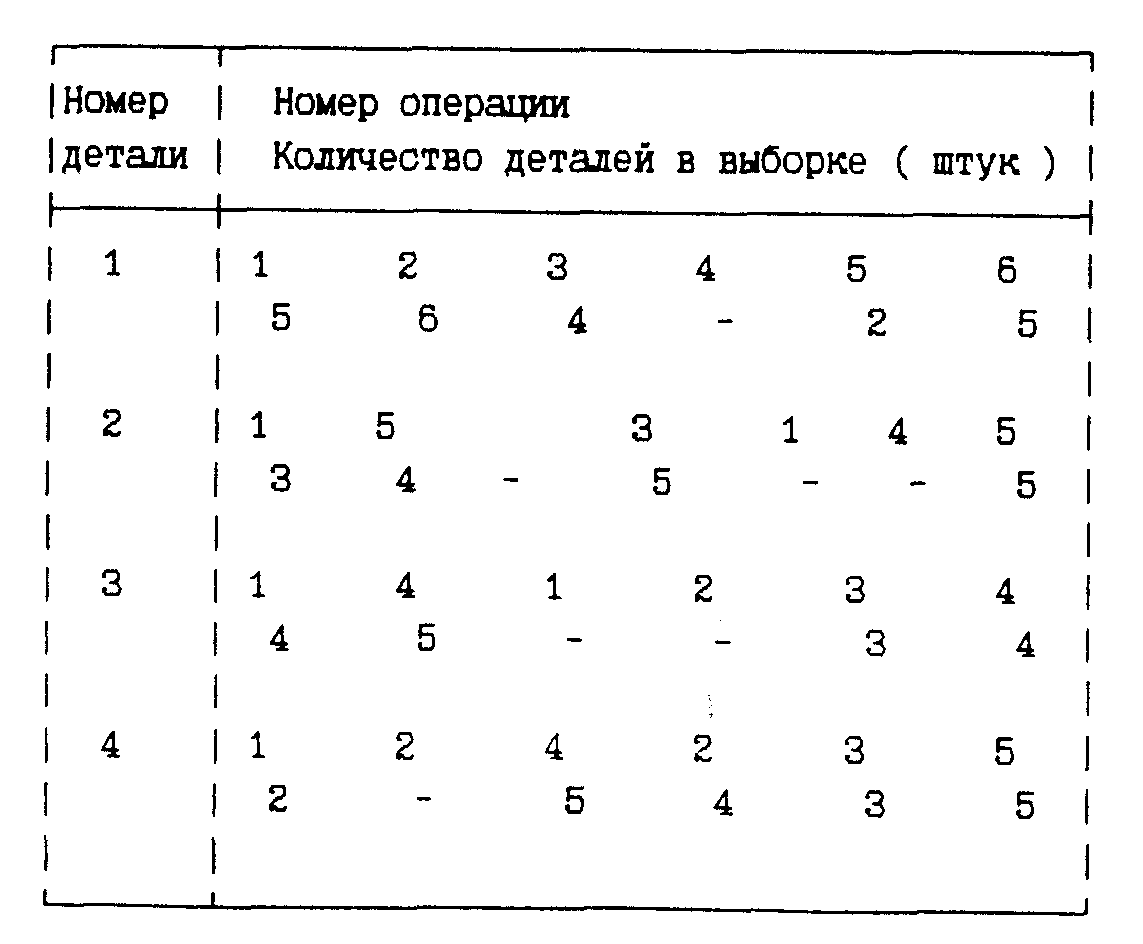

Исходные данные, характеризующие процессы контроля

в цехе (по видам контроля)

Варианты исходных данных получают введением коэффициентов: 1.2, 1.3, 1.1, 1.5.

1. Контроль первой детали (Матрица 1)

2. Контроль на станках, где рабочие имеют личное клеймо (Матрица 2)

3. Операционный контроль в период обработки партии деталей на i-й операции (Матрица 3)

Матрица 4

4. Приемочный межоперационный контроль (Матрица 5)

3. Работа с программой в диалоговом режиме. Модель входит в комплекс программного обеспечения учебного процесса PRIMA: вызвать программу (порядковый номер 5) нажатием клавиши «Enter»;

после появления запроса "Модель 3-х ступенчатого контроля" ("да" или "нет" ) ввести буквы "да" и "Enter" и осуществить ввод исходных данных;

получить выходные данные, характеризующие результаты моделирования по операциям технологического процесса.

Операция №

|

Код вида контроля |

Время контроля (мин) | |

|

Начало |

Окончание | |

Коды видов контроля:

01 - контроль первой детали

02 - статистический контроль

03 - приемочный контроль

Остальные выводимые данные относятся к состоянию производственной ситуации: загрузка оборудования, наличие очереди на обработку, простои оборудования, время запуска и выпуска партии деталей, маршрут обработки на конкретных рабочих местах.

4. Проанализировать выходные данные и построить график загрузки контролеров в течение смены, составить нормируемое задание контролеру.

5. Сделать вывод о возможности сокращения количества контролеров за счет более "плотной загрузки".

Содержание отчета по лабораторной работе:

цель работы;

теоретическая часть;

краткое описание метода

краткое описание метода и исходные данные;

результаты расчетов на ЭВМ

анализ и выводы.

Лабораторная работа № 8 Выбор типа и определение параметров однопредметной поточной линии

Вопросы для индивидуальной работы

1. Сущность и характеристика поточного производства /1, с. 217/.

2. Классификация основных видов и форы поточных линий /1, с. 218/.

3. Основы расчета и организация однопредметных поточных линий /1, с. 219/.

4. Показатели работы поточной линии /1, с. 221/.

Цель работы: закрепление знаний и приобретение практических навыков по организации однопредметных поточных линии на производстве с применением ЭВМ.

Методические указания

Исходные положения. Поточное производство является одной из эффективных форм организации производственного процесса. Его важнейшими признаками являются: закрепление одного или ограниченного числа наименований изделии за определенной группой рабочих мест; ритмичная повторяемость согласованных, во времени технологических и вспомогательных операций; выполнение на каждом рабочем месте одной или небольшого числа операций, что обеспечивает узкую специализацию рабочих мест; расположение оборудования и рабочих мест по ходу технологического процесса с наименьшими пространственными разрывами; поштучная или небольшими партиями передача изделий с операции на операцию с минимальными перерывами во времени с помощью специальных транспортных средств.

Поточное производство обладает основными чертами передовой организации производственного процесса, поскольку в наибольшей степени реализует научные принципы организации: специализацию, параллельное выполнение работ, пропорциональность, прямоточность, непрерывность, ритмичность процесса производства.

Детальное расчленение технологического процесса, создающее предпосылки для автоматизации производства и быстрого обучения рабочих, совершенная организация труда и производства способствует достижение в условиях поточного производства высокого уровня технико-экономических показателей и качество работы. Поточное производство обеспечивает высокую производительность труда, низкую себестоимость продукции, наиболее короткий производственный цикл при высоких показателях использования производственных фондов.

В машиностроении применяются разнообразные механизированные поточные линии. Классификация их довольно обширна. Она определяется целым рядом признаков, в соответствии с которыми можно выделить, например, однономенклатурные и многономенклатурные линии, синхронизированные линии с рабочим и с распределительным конвейером , прерывные (прямоточные) линии, линии с регламентированным и со свободным ритмом, линии с непрерывным и с пульсирующим движением конвейера и т. д.

При выполнении расчетов механизированных линий следует выделить параметры, характерные для всей совокупности линий и специфические (частные) для отдельных линий.

Таблица 19 - Параметры, характерные для всей совокупности поточных линий

|

Наименование и обозначение параметров |

Рекомендуемые формулы для расчета параметров |

|

1 |

2 |

|

1. такт,r |

где Fсут– суточный фонд работы линии; Nсут– суточное плановое задание. |

|

2. Темп, Nт– величина обратная такту |

|

|

3. Ритм, rp |

где nтр – транспортная (передаточная) партия |

|

4. Такт линии с регламентированными перерывами, rp.п., без них – rб.р.п. (при наличии и отсутствии брака) |

где f– число рабочих смен в сутки; Тсм– продолжительность смены (8.2); а – планируемый брак, процент от Nв.сут.;

|

|

5. Расчетное число рабочих мест |

где

|

Продолжение таблицы 19

|

1 |

2 |

|

6. Коэффициент загрузки оборудования на каждой операции kз.о.i, и средний коэффициент загрузки оборудования линии,kз.о.ср. |

m– количество операций, выполняемых на линии |

|

7. Число рабочих операторов на i-й операции,Poiи общее число их на линии, Ро.общ. |

b– процент дополнительных рабочих операторов на подмену основного состава в случае необходимости (2-3%) |

Таблица 20 - Показатели, характерные для поточных линий с рабочим конвейером

|

Наименование и обозначение параметров |

Рекомендуемые формулы для расчета параметров |

|

1 |

2 |

|

1. Длина деления, шаг конвейера, l0 |

l0 – расстояние между осями двух смежных изделий, собираемых на конвейере; при небольших габаритах изделий l0 =1,3 м, при значительных габаритах

lпр – промежуток между объектами на конвейере (200-300 мм) |

|

Продолжение табллицы 20 | |

|

1 |

2 |

|

2. Скорость движения конвейера, Vk |

наиболее рациональные величины Vk 0,3-2 м/мин |

|

3. Нормальная длина зоны каждой операции, lн.i |

где

|

|

4. Резервная (дополнительная) длина зоны i-й операции, lрезi |

где i – число резервных делений, которое нужно добавить к lнi;

где timax, tiср, timin – максимальная, средняя и минимальная продолжительность i-й операции |

|

5. Общая длина зоны i-й операции, lобщi |

|

|

6. Длина рабочей части конвейера, lр.раб. |

где m, m0 – соответственно количество операций со стабильной продолжительностью и с колебаниями ее в пределах от tmin до tmax;

|

|

7. Длительность производственного цикла изготовления на линии детали (изделия), Тц |

где Vк – скорость движения конвейера

или

|

|

8. Количество изготовляемых объектов, находящихся одновременно на конвейере, N0 |

|

(39),

(39),