- •Введение

- •Тема 1. Система создания и освоения новой продукции

- •Методические указания

- •Тема 2. Интеграция работ по подготовке производства и выпуску новой продукции

- •Методические указания

- •Формулы для расчета параметров графика

- •Параметры сетевого графика

- •Значения функции Лапласа

- •Тема 3. Организация производственных процессов в первичных звеньях

- •Методические указания

- •3.1. Виды движения предметов труда по операциям в первичных звеньях производства

- •Исходные данные

- •Исходные данные

- •3.2. Организация поточного производства. В машиностроении применяются разнообразные механизированные поточные линии.

- •Исходные данные

- •Исходные данные

- •План-график работы оборудования и рабочих на прямоточной линии

- •Исходные данные

- •Исходные данные

- •Исходные данные

- •Исходные данные

- •Тема 4. Проектирование цехов основного производства

- •Методические указания

- •Информация к расчету

- •Методические указания

- •Тема 6. Организация производственной инфраструктуры

- •6.1. Организация транспортного хозяйства

- •Исходные данные

- •Исходные данные

- •6.2. Организация работы энергетического хозяйства

- •Исходные данные

- •Исходные данные

- •6.3. Организация складского и инструментального хозяйства Квартальная потребность по видам материалов(Mi) определяется по формуле:

- •6.4. Организация ремонта оборудования

- •Перечень типажа оборудования для набора его по вариантам

- •Шифры индивидуальных заданий

- •Примеры практического решения типовых задач по темам курса

- •Тема 1. Система создания и освоения новой продукции.

- •Тема 2. Система создания и освоения новой продукции.

- •Тема 3. Организация производственных процессов в первичных звеньях

- •Тема 4. Проектирование цехов основного производства

- •Тема 5. Организация системы качества на предприятии

- •Тема 6. Организация производственной инфраструктуры

- •Тестовые задания Тест

- •Библиографический список

Тема 3. Организация производственных процессов в первичных звеньях

Задача 4. Постройте графики движения партии деталей и рассчитайте длительность технологического цикла при различных видах движений, если известно, что партия деталей состоит из 5 штук, технологический процесс обработки включает 5 операций:t1=2;t2=9;t3=5;t4=8;t5=3. Размер транспортной партииp=1 шт. Каждая операция выполняется на одном станке.

Решение. Длительность технологического цикла обработки партии деталей при последовательном движении предметов труда рассчитывается по формуле:

![]() ,

(67)

,

(67)

где n– число деталей в партии, шт.;ti- норма штучного времени наi-й операции, мин;Ci- число рабочих мест наi-й операции;m– число операций в технологическом процессе.

Тпослц= 5(2+9+5+8+3) = 135 мин= 2,25 ч.

Расчет показан на рис. 12:

Рис. 12. График длительности технологического цикла при последовательном движении партии деталей

Длительность технологического цикла обработки партии деталей при параллельно-последовательном движении предметов труда определяется по формуле:

![]() ,

(68)

,

(68)

где p– размер транспортной партии, шт.;tki- наименьшая норма времени междуi-й парой смежных операций с учетом количества единиц оборудования, мин.

Тпнц= 5(2+9+5+8+3) – (5-1) ( 2+5+5+3) = 75 мин = 1,25 ч.

Расчет показан на рис. 13:

Рис. 13. График длительности технологического цикла

при параллельно-последовательном движении деталей

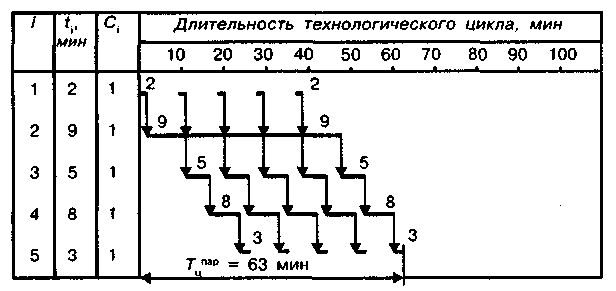

Длительность технологического цикла обработки партии деталей при параллельном движении предметов труда определяется по формуле:

![]() ,

(69)

,

(69)

где

![]() - норма времени максимальной по

продолжительностиi-й

операции с учетом числа рабочих мест,

мин;

- норма времени максимальной по

продолжительностиi-й

операции с учетом числа рабочих мест,

мин;

Тпарц= (5-1) 9 + 1 (2+9+5+8+3) = 63 мин.

Расчет показан на рис. 14.

Рис. 14. График длительности технологического цикла при параллельном движении партии деталей

Задача 5. Рассчитать минимальный размер партии деталей и периодичность запуска-выпуска этой партии в обработку. Определить оптимальный размер партии и потребное число станков для обработки деталей А, Б, В, Г, Д, Е изделия А, месячный выпуск которого в сборочном цехе составляет 1000 шт. Число рабочих дней в месяце – 20. Режим работы механического цеха – двухсменный, сборочного – односменный, продолжительность рабочей смены – 8 часов. Время на плановый ремонт и переналадку оборудования составляет 6% номинального фонда рабочего времени. Рассчитайте длительность производственного цикла обработки партии деталей в механическом цехе, если межоперационное пролеживание партий деталей составляет 1 смену. Рассчитайте длительность операционного цикла, опережение запуска-выпуска партии деталей между смежными цехами и технологическое опережение между смежными операциями в механообрабатывающем цехе. Определите величину цикловых заделов между механообрабатывающим и сборочным цехами. Составьте календарный план-график работы механообрабатывающего цеха. Страховой задел между смежными цехами равен однодневной потребности в деталях для сборки изделия А.

Состав операций технологического процесса обработки деталей и нормы штучного времени приведены в табл. 40, а группировка комплекта деталей по однородности внутрицеховых технологических маршрутов и очередность их прохождения в цехе механической обработки деталей – в табл. 41 (Условные обозначения: Ф-фрезерная операция (станок), C-cверлильная, Ш-шлифовальная, Ст-строгальная, З-зуборезная, Т-токарная).

Таблица 40

Cостав операций и нормы штучного времени обработки

деталей

|

Операция |

Норма штучного времени детали (t), мин |

Подготовительно-заключительное время, мин |

Допустимые потери времени на переналадку оборудования, % | |||||

|

А |

Б |

В |

Г |

Д |

Е | |||

|

Ф |

6 |

10 |

25 |

2 |

6 |

6 |

20 |

4 |

|

С |

10 |

3 |

6 |

2 |

4 |

4 |

20 |

4 |

|

Ш |

4 |

2 |

6 |

3 |

2 |

2 |

20 |

4 |

|

Ст |

- |

4 |

10 |

- |

2 |

2 |

20 |

4 |

|

З |

- |

9 |

9 |

- |

- |

- |

60 |

5 |

|

Т |

- |

- |

- |

8 |

4 |

2 |

20 |

4 |

Таблица 41

Группировка комплекта деталей по однородности

технологического маршрута прохождения по участку

|

Наименование деталей, имеющих одинаковый технологических маршрут |

Маршрут прохождения деталей по участку механической обработки (в скобках –длительность обработки партии деталей в сменах) |

|

А |

С (2,6) – Ф (1,6) – Ш (1,1) |

|

Б |

Ф (2,6) – С (0,8) –Ст (1,1) – З (2,5) – Ш (0,6) |

|

В |

Ф (6,6) – С (1,6) –Ст (2,6) – З (2,5) – Ш (1,6) |

|

Д |

Ф (3,2) – С (2,1) –Т (2,1) – Ст (1,1) – Ш (1,1) |

|

Е |

Ф (3,2) – С (2,1) –Т (1,1) – Ст (1,1) – Ш (1,1) |

|

Г |

Т (4,2) – С (1,1) –Ф (1,1) – Ш (1,6) |

Решение. Минимальный размер партии определяется двумя способами в зависимости от характера оборудования, на котором обрабатываются детали.

Первый способ, когда для обработки деталей применяется оборудование, требующее значительного времени на переналадку. В данном случае это зуборезная операция, для выполнения которой требуется 60 мин. подготовительно-заключительного времени. Для обработки деталей Б и В минимальный размер партии определяется по формуле:

![]() , (70)

, (70)

где tиз- подготовительно-заключительное время, мин;t–норма штучного времени (с учетом выполнения норм), мин; аоб- допустимые потери времени на переналадку оборудования, доли единицы.

Второй способ, когда для обработки деталей применяется оборудование, не требующее значительного времени на переналадку. Применительно к нашей задаче этому требованию отвечают все остальные операции технологического процесса, требующие 20 мин. подготовительно-заключительного времени. В данном случае для деталей А, Г, Д и Е минимальный размер партии рассчитывается по формуле:

![]() ,

(71)

,

(71)

где tсм- продолжительность смены, мин;t– норма штучного времени (минимальная из всех выполняемых операций, мин.).

Расчет минимального размера партии деталей представлен в табл.42.

Периодичность запуска-выпуска партии деталей определяется по формуле:

![]() ,

(72)

,

(72)

где Nсрд-cреднедневная потребность в деталях. Последняя рассчитывается по формуле:

![]() ,

(73)

,

(73)

где Nм- месячный выпуск изделий, шт.; Др- число рабочих дней в месяце.

Таблица 42

Расчет минимального размера партии деталей

|

Деталь |

Расчетный минимальный размер партии деталей (nmin), шт |

Кратность минимального размера партии деталей месячному заданию (Nм : nmin) | |

|

|

| ||

|

А |

- |

480:4=120 |

1000:120=8,3 |

|

Б |

60:9 x 0,05=133 |

- |

1000:133=7,5 |

|

В |

60:9 x 0,05=133 |

- |

1000:133=7,5 |

|

Г |

- |

480:4=120 |

1000:240=4,2 |

|

Д |

- |

480:4=120 |

1000:240=4,2 |

|

Е |

- |

480:4=120 |

1000:240=4,2 |

|

Деталь |

Периодичность запуска деталей, раб. дн. |

Принятый размер партии деталей (*) | |

|

расчетная |

принятая | ||

|

А |

2,4 |

2,5 |

125 |

|

Б |

2,66 |

2,5 |

125 |

|

В |

2,66 |

2,5 |

125 |

|

Г |

4,8 |

5,0 |

250 |

|

Д |

4,8 |

5,0 |

250 |

|

Е |

4,8 |

5,0 |

250 |

Подставив в формулу соответствующие данные, получим: Nсрд= 1000:20=50 шт. Периодичность запуска-выпуска для детали А равна:Rазв= 120:50= 2,4 дня. Аналогично проводим расчет по всем деталям.

Оптимальный размер партии деталей определяется по формуле:

![]() .

(74)

.

(74)

Для детали А оптимальный размер партии составляет nн=2,5x50=125 шт. Аналогично проводим расчет по всем деталям.

Определим количество партий деталей в месяц. По деталям А, Б, В проведем такой расчет: n=Nм:nн=1000:125=8 партий; по деталям Г, Д, Е:n= 1000:250=4 партии.

Потребное число станков на месячную программу выпуска деталей рассчитывается по формуле:

,

(75)

,

(75)

где m– число запусков партий деталей в производство;

Fэ- месячный эффективный фонд времени работы одного станка.

Последний определяется по формуле:

![]() (76)

(76)

Fэ= 2x8x20x(1-6/100) = 301 ч.

Подставив в формулу соответствующие значения по фрезерным станкам, получим: Сфр=(1000x(6+10+25+2+6+6) + 20x6) / (60x301x1) = 3,05, или 3 станка. Аналогично выполняются расчеты по другим видам оборудования. Результаты этих расчетов сводим в табл.43.

Таблица 43

Расчет потребного количества станков и их загрузки

|

Операция |

Количество станков |

Число запусков в месяц |

Коэффициент загрузки оборудования | |

|

Cp |

Спр | |||

|

Ф |

3,05 |

3 |

6 |

0,98 |

|

С |

1,61 |

2 |

6 |

0,8 |

|

Ш |

1,06 |

1 |

6 |

1,02 |

|

Ст |

1,0 |

1 |

4 |

1 |

|

З |

1,0 |

1 |

2 |

1 |

|

Т |

0,77 |

1 |

3 |

0,77 |

|

Итого |

8,49 |

9 |

- |

0,94 |

Длительность производственного цикла обработки партии деталей определяется по формуле:

, (77)

, (77)

где ni - оптимальный размер партии деталейi–го наименования, шт.;ti- норма штучного времени обработки деталиi-го наименования на соответствующей операции, мин.;Ciпр- принятое число станковi-го наименования, шт.;m– число операций по обработке деталиi-го наименования;tмо- время межоперационного пролеживания деталей,мин; Кпар- коэффициент параллельности (условно принимаем Кпар=0,6).

Подставляя в формулу соответствующие данные, получаем значения длительности производственных циклов обработки партий деталей всех наименований:

Тца= (125x(6/3 + 10/2 +4/1) + 3x20 +(3-1)x480)x0,6/60=24 часа, или 3 смены. Аналогичным расчетом получаем длительность цикла для детали Б = 24,8 часа или 3,1cмены; длительность цикла для детали Б = 24,8 часа или 3,1cмены;

длительность цикла для детали В = 66 часа или 8,2 cмены; длительность цикла для детали Г = 46,9 часа или 5,9cмены; длительность цикла для детали Д = 50,2 часа или 6,3cмены; длительность цикла для детали Е = 45,2 часа или 5,7cмены.

Рассчитаем опережения запуска-выпуска деталей. Время технологического опережения определяется продолжительностью производственного цикла обработки партии деталей в данном цехе. Если по ходу технологического процесса величина партии не изменяется или уменьшается в кратное число раз, то время технологического опережения равно суммарной длительности производственного цикла во всех цехах, т.е.

![]() ,

(78)

,

(78)

где Кц- число цехов, в которых обрабатывается данная партия деталей.

Применительно к нашей задаче известна только длительность производственного цикла по всем партиям деталей, обрабатываемым в механическом цехе. Поэтому необходимо выбрать максимальную периодичность запуска-выпуска. По расчету она составляет 5 дней (табл. 42). В сборочный цех детали поступают из механического цеха партиями по 250 шт., из которых будет собрано 250 изделий за 5 дней, так как суточная производительность цеха равна 50 изделиям. Следовательно, длительность производственного цикла сборочного цеха составляет 5 дней. Для заготовительного цеха длительность производственного цикла примем 1 день, а для механообрабатывающего цеха по детали В – максимальную продолжительность в 8,2 смены или 4,1 дня.

Время резервного опережения предусматривается между смежными цехами на случай возможной задержки выпуска очередной партии в предыдущем цехе. Величина такого опережения устанавливается равной 3-5 календарным дням. Исходя из вышеизложенного, строится график производственного процесса по детали В (рис. 15) и определяется опережение запуска-выпуска по этому рисунку.

Рис. 15. Производственный процесс и опережения запуска-выпуска партии изделий:

![]() — длительность циклов заготовительных

работ, механообработки и сборки

соответственно;

— длительность циклов заготовительных

работ, механообработки и сборки

соответственно;

![]() — резервное время между заготовительными

и механообрабатывающими и между

механообрабатывающими и сборочными

работами соответственно;

— резервное время между заготовительными

и механообрабатывающими и между

механообрабатывающими и сборочными

работами соответственно;

![]() — время опережения запуска в сборочный

и механический цехи соответственно;

— время опережения запуска в сборочный

и механический цехи соответственно;

![]() — время опережения выпуска изделий из

механического цеха и выпуска заготовок

соответственно;

— время опережения выпуска изделий из

механического цеха и выпуска заготовок

соответственно;

![]() — общая длительность цикла и опережения

запуска.

— общая длительность цикла и опережения

запуска.

Из рис. 15 видно, что общая длительность производственного процесса и опережения запуска составляет 16 дней.

Время технологического опережения

рассчитывается таким образом: Тто=

1+4+5=10 дней. Время резервного опережения

равно: Тр=![]() +

+![]() = 3+3=6 дней. Технологическое опережение

определяется и пооперационно. Для этого

необходимо рассчитать длительность

цикла обработки партии деталей по

операциям по формуле:

= 3+3=6 дней. Технологическое опережение

определяется и пооперационно. Для этого

необходимо рассчитать длительность

цикла обработки партии деталей по

операциям по формуле:

![]() (79)

(79)

Подставляя в эту формулу соответствующие данные по партии деталей А получим:

Та'цоп=(125x6 + 20) / 60 = 12,83 или 1,6 смены;

Та''цоп=(125x10 + 20) / 60 = 21,16 или 2,6 смены;

Та'''цоп=(125x4 + 20) / 60 = 8,7 или 1,1 смены.

Графически это показано на рис. 16.

Рис. 16. Опережения при обработке партии деталей а

в механообрабатывающем цехе

Аналогично проводим расчеты по всем видам деталей, строим графики и определяем время опережения запуска-выпуска. Расчеты длительности цикла обработки партии деталей по операциям и технологическим опережениям приведены в табл. 44.

Таблица 44

Расчет длительности цикла обработки партии деталей и технологического опережения запуска-выпуска

|

Операция |

Длительность цикла обработки партии деталей по операциям, смен | |||||

|

А |

Б |

В |

Г |

Д |

Е | |

|

Ф |

1,6 |

2,6 |

6,6 |

1,1 |

3,2 |

3,2 |

|

С |

2,6 |

0,8 |

1,6 |

1,1 |

2,1 |

2,1 |

|

Ш |

1,1 |

0,6 |

1,6 |

1,6 |

1,1 |

1,1 |

|

Ст |

- |

1,1 |

2,6 |

- |

1,1 |

1,1 |

|

З |

- |

2,5 |

2,5 |

- |

- |

- |

|

Т |

- |

- |

- |

4,2 |

2,1 |

1,1 |

|

Итого |

5,3 |

7,6 |

14,9 |

8,0 |

9,6 |

8,6 |

Определим нормативную величину цикловых и складских запасов. Величина технологического задела в механообрабатывающем цехе определяется по формуле:

![]() ,

(80)

,

(80)

где nн- оптимальный

размер партии деталей,шт.; Тiцон- длительность цикла обработки партии

деталейi-го наименования

на рабочем месте, смен;![]() - принятая периодичность запуска-выпуска

деталей, смен.

- принятая периодичность запуска-выпуска

деталей, смен.

Подставляя в эту формулу соответствующие данные по детали А, обрабатываемой на фрезерном станке, получаем: Zма= 125x1,6 :5=40 шт. Аналогично выполняем расчеты по другим операциям и деталям и результаты заносим в табл. 45.

Величина страхового задела в механообрабатывающем цехе рассчитывается по формуле:

![]() ,

(81)

,

(81)

где tмо- время ожидания партии деталей между выпуском ее на предыдущем рабочем месте и запуском на последующем, смен;Nм- программа выпуска деталей в плановом периоде, шт.; Тпл- плановый период, смен.

Подставив в эту формулу соответствующие данные, получим размер страхового запаса по каждой детали на рабочем месте:

Zaстр= 1 ( 1000 / 20x2) = 25 шт.

Результаты расчета приведены в табл. 45.

Таблица 45

Расчет технологических и страховых заделов

в механообрабатывающем цехе, штук

|

Операция |

Технологический задел | |||||

|

А |

Б |

В |

Г |

Д |

Е | |

|

Ф |

40 |

65 |

165 |

28 |

80 |

80 |

|

С |

65 |

20 |

40 |

28 |

52 |

52 |

|

Ш |

27 |

15 |

40 |

40 |

28 |

28 |

|

Ст |

- |

27 |

65 |

- |

28 |

28 |

|

З |

- |

63 |

63 |

- |

- |

- |

|

Т |

- |

- |

- |

105 |

52 |

28 |

|

Итого |

132 |

190 |

373 |

201 |

240 |

216 |

|

Операция |

Страховой задел | |||||

|

А |

Б |

В |

Г |

Д |

Е | |

|

Ф |

25 |

25 |

25 |

25 |

25 |

25 |

|

С |

25 |

25 |

25 |

25 |

25 |

25 |

|

Ш |

25 |

25 |

25 |

25 |

25 |

25 |

|

Ст |

- |

25 |

25 |

- |

25 |

25 |

|

З |

- |

25 |

25 |

- |

- |

- |

|

Т |

- |

- |

- |

25 |

25 |

25 |

|

Итого |

75 |

125 |

125 |

100 |

125 |

125 |

Оборотный межоперационный задел возникает, если детали от одного рабочего места к другому передаются различными по размеру партиями. В примере заделы передаются неизменными партиями, следовательно, оборотный задел не создается. Формирование и движение оборотных заделов представлены на рис. 17. При этом средняя величина оборотного задела определяется по формуле:

![]() ,

(82)

,

(82)

где nнобиnнсб- соответственно оптимальный размер партии деталей в механообрабатывающем цехе и сборочном (потребляющем) цехе, шт.

Подставляя в формулу соответствующие данные, получаем величину складского задела по каждой детали. Расчет выполняется в табличной форме, табл. 46.

Таблица 46

Расчет страховых и оборотных заделов, шт.

|

Деталь |

Складской задел | ||

|

страховой |

оборотный |

всего | |

|

А |

50 |

37 |

87 |

|

Б |

50 |

37 |

87 |

|

В |

50 |

37 |

87 |

|

Г |

50 |

100 |

150 |

|

Д |

50 |

100 |

150 |

|

Е |

50 |

100 |

150 |

Рис. 17. График образования и движения оборотных заделов между механообрабатывающим и сборочным цехами

по изготовлению детали г

Построим календарный план-график механообрабатывающего участка на основании данных табл. 46. График очередности обработки деталей на каждом рабочем месте приведен на рис. 18.

Задача 6. На однопредметной прерывно-поточной (прямоточной) линии (ОППЛ) обрабатывается кронштейн. Технологический процесс состоит из четырех операций: токарной, сверлильной, фрезерной и шлифовальной. Длительность операций соответственно составляет, мин:t1= 1,9;t2=1,1;t3=2,1;t4=1,3. Месячная программа – 12600 шт. В месяце 21 рабочий день. Режим работы линии – двухсменный. Продолжительность рабочей смены – 8 часов. Период оборота линии – 0,5 смены. Брак на операциях отсутствует.

Определить такт линии, число рабочих мест и их загрузку, число рабочих-операторов. Составить график регламентации рабочих мест и рабочих-операторов на линии, величину незавершенного производства и длительность производственного цикла обработки партии деталей.

Рис. 18. График обработки и прохождения по участку партии деталей изделия А

Решение. Программа выпуска за период оборота линии, равный 0,5 смены составит:

Nв= 12600 / 21x 2 x 2 = 150шт.

Такт ОППЛ определим по формуле:

![]() =

8x0,5x60 /

150 = 1,6 мин/шт.

=

8x0,5x60 /

150 = 1,6 мин/шт.

Число рабочих мест рассчитаем по формуле, подставив в нее соответствующие данные по первой операции:

![]() =

1,9 : 1,6 = 1,19, или 2 рабочих места.

=

1,9 : 1,6 = 1,19, или 2 рабочих места.

Аналогично производим расчеты по всем операциям, а результаты заносим в стандарт-план работы ОППЛ (рис. 19).

Коэффициент загрузки рабочих мест определим по формуле, подставив в нее соответствующие данные:

![]() ;

;

Кзi = 1,19 : 2 = 0,6.

Аналогично производим расчеты по всем операциям.

Стандарт-план строится в форме таблицы (см. рис. 19), в которую заносят все операции технологического процесса и нормы времени их выполнения. Затем проставляют такт потока и число рабочих мест по каждой операции (расчетное и принятое) и в целом по линии; строят график работы оборудования на каждой операции в соответствии с его загрузкой; рассчитывают необходимое число рабочих-операторов на каждой операции и строят график-регламент их труда на линии путем подбора работ; определяют окончательную численность рабочих-операторов, работающих на линии; присваивают рабочим номера или буквенные индексы и устанавливают порядок обслуживания рабочих мест.

Рассчитаем списочную численность рабочих-операторов для работы в две смены:

ЧСП = 4 x2x1,1 = 9 чел.

Расчет межоперационных оборотных заделов производим по стандарт-плану ОППЛ между каждой парой смежных операций по формуле:

![]() ,

(83)

,

(83)

где Tj- продолжительностьj– го частного периода между смежными операциями при неизменном числе работающих единиц оборудования, мин;Ci,Ci+1- число единиц оборудования, работающих в течение частного периодаTjсоответственно наi-й и (i+1) –й операциях;tiиti+1- нормы штучного времени соответственно наi-й и (i+1) –й операциях технологического процесса, мин.

Этот расчет рекомендуется вести в табличной форме (табл. 47). После расчета величины межоперационных оборотных заделов строим графики изменения заделов (эпюры движения заделов) по каждой паре смежных операций за период оборота линии (рис. 20).

Таблица 47

Расчет межоперационных оборотных заделов

|

Частный период T |

Длительность Т, мин |

Расчет заделов (Z), шт. |

Площадь эпюр, шт. / мин |

|

Между операциями 1 и 2: | |||

|

Т1 |

45,6 |

Z1 = (45,6 x 2)/1,9 – (45,6 x 1)/1,1 = +7 |

1938 |

|

Т2 |

120 |

Z2 = (120 x 1)/1,9 – (120 x 1)/1,1 = -46 |

2760 |

|

Т3 |

74,4 |

Z3 = (74,4 x 1)/1,9 – (74,4 x 0)/1,1 = +39 |

1450 |

|

|

|

Итого |

6148 |

|

Между операциями 2 и 3: | |||

|

Т1 |

165,6 |

Z1 = (165,6 x 1)/1,1 – (165,6 x 1)/2,1 = +71 |

5879 |

|

Т2 |

74,4 |

Z2 = (74,4 x 0)/1,1 – (74,4 x 2)/2,1 = -71 |

2641 |

|

|

|

Итого |

8520 |

|

Между операциями 3 и 4: | |||

|

Т1 |

45,6 |

Z1 = (45,6 x 1)/2,1 – (45,6 x 0)/1,3 = +22 |

1140 |

|

Т2 |

120 |

Z2 = (120 x 1)/2,1 – (120 x 1)/1,3 = -36 |

2160 |

|

Т3 |

74,4 |

Z3 = (74,4 x 2)/2,1 – (74,4 x 1)/1,3 = +14 |

521 |

|

|

|

Итого |

3821 |

|

|

|

Всего |

18489 |

Расчет площадей эпюр оборотных заделов выполняется по рис. 20. Исходя из площадей эпюр оборотных заделов определяем среднюю величину межоперационных оборотных заделов между каждой парой смежных операций и в целом по линии.

Средняя величина межоперационного оборотного задела в целом по линии определим по формуле:

![]() =

18489 : 240 = 77 шт.

=

18489 : 240 = 77 шт.

Величину незавершенного производства без учета затрат труда в предыдущих цехах рассчитаем по формуле:

![]() (84)

(84)

где tпр- суммарные затраты времени в предыдущих цехах.

Тогда Н = 77 (6,4/2 x60 + 0) = 4,1 нормо-часа.

Длительность производственного цикла определим по формуле:

![]() =

77x1,6 = 123,2 мин = 2,05 часа.

=

77x1,6 = 123,2 мин = 2,05 часа.