- •Раздел 4. Развитие производственных систем

- •Сущность совершенствования и развития организации производственной системы

- •13.2. Принципы и логика развития производственных систем

- •Принципы развития организации производства

- •Логика развития производственных систем

- •13.3. Закономерности развития производственных систем

- •Общеметодологические закономерности развития производственных систем

- •Основные закономерности развития производственных систем

- •13.4. Стратегия развития производственных систем

- •Модель и этапы формирования стратегии развития производственных систем

- •Основные стратегии развития производственных систем

- •Современная стратегия развития организации производства

- •13.5. Поиск и реализация организационных резервов

- •Основные пути

- •Методы сбора аналитической информации

- •Определение уровня организации производства

- •13.6. Новое в теории развития организации производственных систем

Определение уровня организации производства

Уровень организациипроизводства характеризует совершенство форм, методов и способов осуществления производственных процессов в пространстве и во времени и определяется путем сопоставления фактического и эталонного значений показателей состояния организации производства.

Взвешивая практическую возможность и экономическую целесообразность достижения оптимальной для данного производства величины каждого показателя, строится модель оптимального состояния организации производства, его базовый эталон. Сопоставляя фактическое и эталонное значения каждого показателя и интегрального коэффициента, можно получить представление об уровне организации производства в целом или его отдельных сторон.

Уровень организации производства по каждому единичному показателю определяется по формуле

где Уki – уровень организации производства по единичному показателю;

kiф– фактическое значение единичного показателя;

kiэт– эталонное значение единичного показателя.

Интегральный показатель уровня организации производства рассчитывается сначала по каждой подсистеме организации, а затем в целом по организации производства на предприятии.

Интегральный показатель уровня организации производства и ее отдельных подсистем может быть определен как средневзвешенная величина по формуле

где Уопi – уровень организации производстваi-й подсистемы;

![]() -

коэффициенты весомости отдельных

показателей уровня.

-

коэффициенты весомости отдельных

показателей уровня.

Пример.

Оценка уровня организации функционирования орудий труда по единичным показателям и подсистема в целом.

|

Показатели |

Коэффициент весомости показателя, bi |

Значение показателя |

Уровень организации производства по показателям, Уki | |

|

фактическое, kiф |

оптимальное, kiэт | |||

|

1. Коэффициент внутрисменного использования оборудования |

0,5 |

0,67 |

0,8 |

0,84 |

|

2. Технический коэффициент использования оборудования |

0,55 |

0,61 |

0,85 |

0,72 |

|

3. Коэффициент использования производственных мощностей |

0,6 |

0,47 |

0,9 |

0,52 |

|

| ||||

Анализ состояния и оценка уровня организации производства и ее отдельных сторон позволяют выделить направления деятельности по рационализации производства и разработать обоснованные мероприятия по совершенствованию его организации.

13.6. Новое в теории развития организации производственных систем

Современная теория развития организации производства опирается на три концепции реорганизации производственных систем: реинжиниринг, кайзен, всеобщее управление качеством.

Реинжинирингпредполагаетфундаментальноепереосмысление ирадикальноеперепроектирование бизнес-процессовс цельюсущественныхулучшений показателей бизнеса. Осуществить реинжиниринг бизнеса – это значит создать бизнесзаново, а не усовершенствовать уже существующее дело, не модернизировать его или внести изменения.1

Р![]() азработка

концепции реинжиниринга принадлежит

М. Хаммеру – профессору школы бизнеса

Гарвардского университета. Первой

работой в этой области является статья

М. Хаммера «Реинжиниринг традиционных

методов работы: не автоматизируйте их,

а отвергайте» (Гарвард, 1990 г.)

азработка

концепции реинжиниринга принадлежит

М. Хаммеру – профессору школы бизнеса

Гарвардского университета. Первой

работой в этой области является статья

М. Хаммера «Реинжиниринг традиционных

методов работы: не автоматизируйте их,

а отвергайте» (Гарвард, 1990 г.)

Пример.

Мероприятия по реорганизации производственного

п редприятия

на принципах реинжиниринга.

редприятия

на принципах реинжиниринга.

Концепция реинжиниринга основана на следующих положениях:

Объектом изучения являются процессы, а не функции организационной структуры. Процессы характеризуют совокупность различных видов деятельности, позволяющих создать продукт, представляющий ценность для потребителя.

Организация работ по каждому процессу осуществляется в направлении усиления сотрудничества работников (групповая работа) и уменьшения их последовательной взаимозависимости.

Перепроектирование процессов носит комплексный характер. Реинжиниринг не ограничивается процессом, который реконструируется, и затрагивает все смежные области производства.

Решение производственных проблем осуществления с позиции потребителя. В каждом процессе учитываются требования потребителя к качеству, стоимости, условиям доставки, безопасности эксплуатации и т.п. Поэтому рекомендуется начинать реинжиниринг с процесса, который больше других затрагивает требования потребителя. Реконструирование процессов проводят последовательно – один процесс за другим, как бы втягивая каждый следующий процесс в новую систему уже реконструированных.

Реинжиниринг часто сравнивают с концепцией всеобщего управления качеством. По мнению М. Хаммера, эти концепции совместимы и фактически дополняют одна другую.

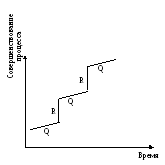

Всеобщее управление качеством– это концепция непрерывного улучшения управляемых процессов с целью повышения качества товаров и услуг. В отличие от нее реинжиниринг означает радикальное единовременное изменение процесса путем его полной реконструкции. На рис. 15.5 показана взаимосвязь этих двух концепций.

Концепция всеобщего управления качеством исходит из того, что качество закладывается в продукцию еще до ее рождения, контролируется на всех этапах производства и эксплуатации изделия. Клиент стремится получить первоклассную продукцию и (или) услуги, и именно качество является главным фактором, влияющим на репутацию предприятия. Термин «клиент» в концепции всеобщего управления качеством относится не только к тем, кто потребляет товары предприятия – внешние клиенты, но к работникам этого предприятия – внутренние клиенты. Каждый, кто производит продукт или предоставляет услугу внутри предприятия, является поставщиком, а каждый, кто их получает, – внутренним потребителем – клиентом. Система отношений «поставщик – потребитель» в системе всеобщего

Рис. 13.5. Взаимосвязь концепции реинжиниринга и всеобщего управления качеством:Q – программы повышения качества;R – реинжиниринг процесса

управления качеством показана на рис. 13.6.считается, что если работники организации не относятся друг к другу как к клиентам, то они не смогут воспринять стандарты качества внешних заказчиков, и предприятие не сможет гарантировать качественного обслуживания своих потребителей.

Рис. 13.6. Отношения «поставщик – потребитель» в системе всеобщего управления качеством

Источник: Джордж С. Ваймерскирх А. Всеобщее управление качеством: стратегии и технологии, применяемые сегодня в самых успешных компаниях. (TQM). СПб: Виктория плюс, 2002. 161с.

Главными инструментами концепции всеобщего управления качеством являются эталонное тестирование (получение точной информации о том, как решаются схожие проблемы качества конкурентами), формирование групп качества нацеленных на непрерывное усовершенствование процессов с целью повышения качества внутрипроизводственных услуг, обучение работников методам статистического контроля качества.

К![]() айзен– это концепцияпостоянных

усовершенствований– «малыми шагами»

с целью повышения качества товаров и

услуг. Речь идет о формировании системы

взглядов в организации, которая постоянно

направлена на поиск лучших процедур и

методов, а также о формировании внутренних

систем, которые поддерживают и

вознаграждают неустанный поиск пусть

даже небольших усовершенствований.1

айзен– это концепцияпостоянных

усовершенствований– «малыми шагами»

с целью повышения качества товаров и

услуг. Речь идет о формировании системы

взглядов в организации, которая постоянно

направлена на поиск лучших процедур и

методов, а также о формировании внутренних

систем, которые поддерживают и

вознаграждают неустанный поиск пусть

даже небольших усовершенствований.1

Кайзен переводится как «хорошее изменение». Концепция кайзен отражает особенности японской системы непрерывного улучшения качества, ее идеи получают развитие в корпорациях Мацусита, Хонда, Тоета с конца 60-х годов ХХ в. В настоящее время принципы кайзен применяются на многих предприятиях США и Европы.

Концепция кайзен опирается на организационную культуру постоянных усовершенствований и использует набор специальных инструментов (правил) преобразования трудовых процессов.

Осуществление изменений в рамках концепции кайзен осуществляется в соответствии с правилами:

использование производственной ячейки или группы (бригады), полностью отвечающей за производство определенного продукта;

объединение в составе таких бригад людей, обладающих наибольшим опытом. В их обязанности входят выявление проблемы, диагноза, анализа причин (выяснение того, что лежит в основе проблемы и ее разрешение;

создание оптимальных условий для выполнения трудовых операций, или пять «5» хозяйствования: избавление от ненужных материалов, размещение материалов и ресурсов так, чтобы они были легко доступны, поддержание рабочих зон в идеальной чистоте, составление графика уборок помещений и, наконец, регулярное проведение перечисленных работ;

использование принципов организации производства точно вовремя и оперативного управления с помощью карт канбан;

жесткая и постоянная борьба с потерями;

организация процессов, обеспечивающих работу без сбоев;

сокращение времени переналадки оборудования, позволяющее быстро переходить с одного вида операций на другой;

профилактическое обслуживание оборудования.

Реализация концепции кайзен осуществляется в рамках цикла РДСА – «план – выполнение – контроль – действия» и предполагает стандартизацию улучшений, проведенных по плану, т.е. повторение процесса с учетом нового стандарта, закрепление изменений или по результатам проверки корректировку процесса путем последовательного приближения к стандарту.

1Ю.М. Осипов. Опыт философии хозяйствования. М.: Изд-во Московского университета, 1990. с. 20

1М. Хаммер, Чампи Дж. Реинжиниринг корпорации: Манифест революции в бизнесе. СПб: Изд-во С. - Петербургского университета, 1997. с. 61

1Коленсо Майкл. Стратегия кайзен для успешных организационных перемен. М.: ИНФРА-М, 2002. –XIV, 175 с.