- •9. Организация производственного процесса на предприятии

- •Основные принципы организации производственного процесса

- •Организация производственного процесса в пространстве

- •Организация производственного процесса во времени

- •9.2. Типы, формы и методы организации производства

- •Организационно-экономическая характеристика типов производства

- •Формы организации производства

- •Методы организации производственных процессов

- •9.3. Развитие форм организации производства в современных условиях

Организация производственного процесса во времени

Длительность производственного цикла – это календарный период, в течение которого сырье или основной материал, превращается в готовую продукцию, или отрезок времени между моментом начала и моментом окончания какого-либо производственного процесса. Длительность цикла выражается в календарных днях или часах.

Производственный цикл включает время выполнения технологических t, контрольных tк , транспортных tт и складских tс операций, естественных процессов Тс и время перерывов Тпер:

![]()

структура производственного цикла представлена на рис. 9.1.

Рис. 9.1. Структура производственного цикла

При организации производственного процесса учитываются регламентированные перерывы, возникающие внутри рабочих смен и между ними.

Внутрисменными являются перерывы:

партионности

ожидания

комплектования

Перерывы партионностивозникают при обработке деталей партиями из-за их пролеживания в ожидании окончания обработки всей партии перед ее транспортировкой на следующую операцию. Перерывыожиданияявляются следствием неравенства продолжительности операций на смежных рабочих местах. В результате происходит пролеживание деталей в ожидании начала их обработки (освобождения следующего по технологическому процессу рабочего места). Перерывыкомплектованиявозникают вследствие того, что детали, узлы, входящие в один комплект (агрегат, изделие), имеют различную продолжительность обработки и поступают на сборку в разное время.

Междусменныеперерывы вызываются принятым на предприятии режимом работы, который предопределяет количество рабочих дней в году, число рабочих смен в сутки, продолжительность смены.

Производственный цикл широко используется для разработки календарных планов цехов, участков, линий, рабочих мест. По нормативной величине производственного цикла устанавливается норматив незавершенного производства.

Виды движения предметов труда. При обработке одной партии деталей по нескольким операциям движение ее по рабочим местам может быть организовано по-разному.

Впервые рассмотрел виды движения партии деталей по операциям проф. О.И. Непорент в 1928 г. В 1933 г. он подробно изложил их в своей книге «Технические основы календарного движения производства». Им установлены три основных типичных вида движения:

последовательный;

параллельный;

параллельно-последовательный.

Последовательныйвид движения партии деталей по операциям (рис. 9.2, а) характеризуется тем, что каждая последующая операция начинается только после окончания изготовления всей партии предметов труда на предыдущей операции. При этом технологический цикл изготовления партииnнаmоперациях равен

![]()

где Тц– технологический цикл операций;

ti – норма времени наi-ю операцию;

ci –число рабочих мест наi-ой операции.

Параллельныйвид движения партии деталей по операциям (рис. 9.2, б) характеризуется тем, что одновременно на всех операциях обрабатываются разные экземпляры детали данного наименования, а каждый экземпляр проходит обработку по всем операциям непрерывно и независимо от остальных. Передача обрабатываемых деталей с одной операции на другую производится по одной штуке или по несколько штук передочными партиямиp. Величина Тцбудет поэтому минимально возможной и в общем виде определяется по формуле

Рис. 9.2. Графики видов движения деталей по операциям: а) последовательного; б) параллельного; в) параллельно-последовательного

![]()

где tгл – штучное время главной, т.е. наиболее продолжительной операции. При выполнении некоторых операций одновременно на нескольких рабочих местах величинаtглопределяется как

.

.

при параллельном виде обработки в общем случае на всех операциях, кроме главной, работа осуществляется с перерывами. Только для синхронного процесса, в котором длительности операций равны или кратны, работа на всех операциях будет вестись без перерывов. Такое движение предметов труда по операциям называется поточным.

Параллельно-последовательный виддвижения партии деталей по операциям (рис.9.2, в) представляет собой сочетание элементов последовательного и параллельного видов движения. Для него характерны частичная параллельность выполнения отдельных операций, непрерывность обработки всей партии на каждой операции и передача обрабатываемых деталей как поштучно, так и частями партии. Время прохождения деталей по операциям будет меньше, чем при последовательном, и больше, чем при параллельном виде движения. Оно определяется путем вычитания из величины Тцдля последовательного вида движения времени параллельного выполнения отдельных операций

![]()

где

![]() кор

– наиболее короткая из двух смежных

операций.

кор

– наиболее короткая из двух смежных

операций.

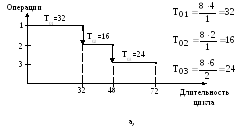

Пример.

Расчет производственного цикла простого процесса

Размер партии n = 8 шт. Размер передаточной партии p = 4 шт. Технологический процесс задан в табл. 9.1. Необходимо определить длительность технологического цикла механообработки партии деталей при последовательном, параллельном и параллельно-последовательном движении, построить циклограммы обработки.

Таблица 9.1.

Технологический процесс механообработки

|

Показатели |

Операция 1 |

Операция 2 |

Операция 3 |

|

Норма времени (ti), мин. Число станков (ci), ед. |

4

1 |

2

1 |

6

2 |

Решение

Рассчитаем длительность цикла механообработки.

Последовательный вид движения партии деталей

![]()

![]() .

.

Параллельный вид движения партии деталей

![]()

![]()

![]()

![]() .

.

Параллельно-последовательный вид движения партии деталей

![]()

![]()

![]() .

.

Построим циклограммы обработки партии деталей

Правила сочетания смежных операций при параллельно-последовательном виде движения:

Предыдущий операционный цикл меньше последующего Toi < Toi + 1; в этом случае начало обработки на последующей операции возможно сразу после окончания обработки первой передаточной партии на предыдущей операции.

Предыдущий операционный цикл больше последующего (Toi > Toi + 1). В этом случае начало обработки на последующей операции определяется из условия, что последняя передаточная партия после обработки на предыдущей операции немедленно начинает обрабатываться на последующей. Отдельные передаточные партии должны быть обработаны (непрерывно) к этому моменту.

Рис. 9.3. Графики видов движения деталей по операциям: а) последовательного; б) параллельного; в) параллельно-последовательного.

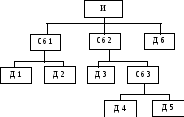

Расчет производственного цикла сложного процесса. Определение длительности производственного цикла сложного процесса осуществляется на основе веерной диаграммы сборки изделия (рис. 9.4) путем построения циклового графика его изготовления (рис. 9.5).

Рис. 9.4. Веерная (иерархическая) схема сборки изделия: Д – детали, Сб – сборочные единицы, И - изделие.

Рис. 9.5. Цикловой график изготовления изделия

Общая продолжительность цикла изготовления изделия определяется как сумма циклов по наиболее продолжительной цепочке циклов взаимосвязанных простых процессов. На рис. 9.5 цикл равен сумме циклов общей сборки И, цикла сборки узла Сб 1 и цикла изготовления детали Д 2.

Сокращение цикла сложного производственного процесса может производиться как за счет уменьшения циклов простых процессов, так и путем увеличения степени параллельности их выполнения.

Экономическое значение и пути сокращения длительности производственного цикла. В машиностроении, отличающемся относительно длительным производственным циклом, незавершенное производство составляет 30-40 % оборотных средств в запасах товарно-материальных ценностей предприятий. Чем больше длительность цикла, тем больше оборотных средств требуется предприятию, тем длительнее период их оборота, тем на больший срок они иммобилизуются в производстве. Для экономии оборотных средств и ускорения их оборачиваемости необходимо стремиться к сокращению длительности производственного цикла. Этого можно добиться следующими основными путями:

снижением трудоемкости основных технологических операций;

совершенствованием процессов транспортировки, складирования и контроля;

сокращением времени перерывов, вызываемых авариями оборудования, нехваткой материалов, оснастки и другими причинами;

применением отвечающей конкретным условиям производства системы движения предметов труда и соответствующего порядка оперативного планирования, обеспечивающих ритмичный ход работы во всех звеньях производства.