Основные параметры тонкопленочных резисторов

|

Материал |

Параметры | ||||

|

резистивной пленки

|

контакт-ных площадок

|

Удельное поверхност-ное сопротивле-ние пленки

|

Диапазон номиналь-ных значений сопротивле-ний, Ом

|

Допусти-мая удельная мощность

мВт/мм2

|

Температур-ный коэффициент

сопротивле-ния

х 10 4, °C-1

|

|

Хром (ГОСТ 5905-67)

|

Медь (луженая)

|

500

|

50-30000

|

10

|

0,6

|

|

Нихром, проволока ГОСТ 8803

|

Золото с подслоем хрома

|

10

|

1-10000

|

20

|

-2,25

|

|

Нихром, проволока Х20Н80 ГОСТ 12766-67 |

Медь

|

300

|

5-50000

|

20

|

-2,25

|

|

Сплав МЛТ-ЗМ (бК0.028.005ТУ)

|

Медь с подслоем ванадия (луженая), с подслоем нихрома (защи-щенная никелем)

|

500

|

50-50000

|

20

|

2,0

|

|

Сплав РС-3001 (ЕТ0.021.019.ТУ)

|

Золото с подслоем хрома (нихрома)

|

1000 2000

|

100-50000 200-100000

|

20

|

-2,0

|

|

Сплав PC-3710 (ЕТО.021.034.ТУ) |

|

3000

|

1000-200000

|

20

|

-3.0

|

|

Кермет К-50С

|

Золото с подслоем хрома (нихрома)

|

3000 5000 10000

|

100-10000 500-200000 10000-10000000

|

20

|

3,0 -4,0 -5,0 |

Таблица 4.36

Параметры многокомпонентных систем проводников и контактных площадок тонкопленочных ГИС

|

Материалы подслоя, слоя и покрытия

|

Толщина слоев, мкм

|

Удельное поверхностное сопротивление.

|

Рекомендуемый способ контактирования внешних выводов

|

|

Подслой-нихром Х20Н80 ГОСТ 2238-58 Слой – золото Зл999,9 (ГОСТ7222-54) |

0,01-0.03

0.6-0,8 |

0,03-0,05

|

Пайка микропаяльником или сварка импульсным косвенным нагревом

|

|

Подслой-нихром Х20Н80 Слой – медь МВ (Вакуумноплавленная – МРТУ 14-14-42-б5) Покрытие – никель (МРТУ 14-14-46-65)

|

0,01 – 0,03

0,6-0,8

0,8 – 0,12

|

0,02-0,04

|

Сварка импульсным косвенным нагревом

|

|

Подслой – нихром Х20Н80 Слой – медь МВ Покрытие – золото Зл. 999,9

|

0,01-0,03

0,6-0,8 0,05 –0,06 |

0,02-0,04

|

Пайка и микропаяль-ником или сварка импульсным косвенным нагревом

|

|

Подслой-нихром Х20Н80 Слой – алюминий А-97 (ГОСТ 11069-64) |

0,01-0,03

0,3-0,5 |

0,06-0,1

|

Сварка сдвоенным электродом

|

|

Подслой-нихром Х20Н80 Слой-алюминий А99 Покрытие-никель |

0,04-0,05

0,25-0,35 0,05 |

0,1-0,2

|

Сварка импульсным косвенным нагревом

|

Таблица 4.37

Основные параметры диэлектрических материалов тонкопленочных

конденсаторов

|

Материал

|

Параметры

| |||||||

|

диэлектрика

|

обкладок

|

Удельное поверхност-ное сопротивле-ние пленки, обкладок

|

Удельная емкость

С0, пФ/см2

|

Рабочее напряжение Up, B

|

Диэлектри-ческая проницае-мость при

f = 1кГц

|

Тангенс угла диэлектри-ческих потерь при f = 1 кГц

|

Электрическая прочность Епр,

В/мкм

|

Температурный коэффициент емкости

х 104,0С-1

|

|

Моноокись кремния (ГОСТ 5.634 –70)

|

Алюми-ний А-99 (ГОСТ 11069-64)

|

0,2

|

5000 10000

|

60 30

|

5,0-6,0

|

0,01 0,02

|

200 300

|

2

|

|

Моноокись германия (ГОСТ 19602-74) |

0,2

|

5000 10000 15000 |

10 7 5 |

11- 12

|

0,005 - 0,007 |

100

|

3

| |

|

Боросиликатное cтекло (ЕТ0.035.015ТУ) |

0,2.

|

2500;5000 10000; 15000 |

24;15 10; 8 |

4

|

0,001- 0,0015

|

|

0,35

| |

|

Стекло электро-вакуумное С41-1 (НПО.027.600) |

0,2

|

15000; 20000 30000; 40000 |

12,6; 10-12.6; 6,3-10; 6,3 |

5 2

|

0,002- 0,003

|

|

1.5

| |

Нанесение паст можно производить бесконтактным и контактным способами.

При бесконтактном способе сетчатый трафарет и подложка уста-навливаются с некоторым зазором, пасту подают поверх трафарета и передвижением ракеля через отверстия в трафарете продавливают на подложку. Качество трафаретной печати зависит от скорости перемещения и давления ракеля, зазора между трафаретом и подложкой, натяжения трафарета и свойств пасты. Для устранения неравномерности толщины толстопленочных резисторов рекомендуется составлять топологию так, чтобы все резисторы размещались по длине в одном направлении по движению ракеля.

При контактном способе трафарет плотно прижимают к подложке, отделение подложки от трафарета осуществляется вертикальным перемещением без скольжения во избежание размазывания отпечатка пасты. Точность отпечатка при контактном способе выше, чем при бесконтактном.

После нанесения каждого слоя пасты он подвергается термообработке - сушке и вжиганию, в результате чего происходит выгорание органической связки (температура 300-400 0С) и соединение (спекание) частиц основного материала со стеклом и с подложкой (температура 500-1000 °С). Первыми наносят пасты, имеющие наибольшую температуру вжигания. Интервал температур вжигания между слоями составляет 50…100 0С. Резистивные пасты вжигают последними, а диэлектрические - в два слоя для исключения сквозных пор в диэлектрике.

Таблица 4.38

Характеристики проводящих паст (ПП)

|

Обозначение пасты

|

Удельное поверхностное сопротивление

|

Область применения

|

|

ПП- 1

|

0,05

|

Проводники, нижние обкладки конденсаторов и контактные площадки первого слоя |

|

ПП - 2

|

5,0

|

Верхние обкладки конденсаторов, несмачиваемые припоем при лужении

|

|

ПП - 3

|

0,05

|

Проводники, нижние обкладки конденсаторов и контактные площадки |

|

ПП - 4

|

0,05

|

Проводящие элементы, наносимые на слой диэлектрика |

Таблица 4.39

Удельное поверхностное сопротивление резистивных паст (ПР)

|

Обозначение пасты

|

ПР-5

|

ПР-100

|

ПР-500

|

ПР-1к

|

ПР-Зк

|

ПР-6к

|

ПР-20к

|

ПР-50к

|

ПР-100к

|

|

Удельное поверхностное сопротивление

|

5

|

100

|

500

|

1000

|

3000

|

6000

|

20000

|

50000

|

100000

|

Таблица 4.40

Характеристики паст для диэлектрика конденсаторов (ПК) и

межслойного диэлектрика (ПЛ)

|

Обозначение пасты

|

Толщина пленки, мкм

|

Удельная емкость, С0, пФ/см 2

|

Область применения

|

|

ПК 1000-30

|

40-60

|

3700

|

Диалектрик конденсаторов, изоляции пересекающихся проводников |

|

ПК 12 |

40-60 |

10000 |

Диэлектрик конденсаторов |

|

ПД-1

|

60-70

|

160

|

Межслойная изоляция при двух уровнях проводников |

|

ПД-2

|

50-60

|

220

|

Межслойная изоляция при трех и более уровнях |

|

ПД-3

|

30-50

|

-

|

Верхний защитный слой при использовании ПД-1

|

|

ПД-4

|

30-50 |

-

|

Верхний защитный слой при использовании ПД-2 |

Последовательность технологических операций формирования слоев толстопленочной ГИС следующая: формирование проводников, контактных площадок и нижних обкладок конденсаторов; формирование слоя диэлектрика; формирование верхних обкладок конденсаторов; формирование резисторов.

Исходными

данными для конструирования пленочного

резистора являются: номинал резистора

R

, Ом ; допуск на номинал (точность)

![]() , %

; мощность

рассеяния Р

, мВт. Процесс конструирования пленочного

резистора включает выбор его формы,

материала и расчет его геометрических

размеров с учетом конструктивно-технологических

ограничений. Наиболее предпочтительна

прямоугольная форма резистора (рис.4.36,

а,б,в), где

, %

; мощность

рассеяния Р

, мВт. Процесс конструирования пленочного

резистора включает выбор его формы,

материала и расчет его геометрических

размеров с учетом конструктивно-технологических

ограничений. Наиболее предпочтительна

прямоугольная форма резистора (рис.4.36,

а,б,в), где

![]() и

и

![]() - длина и ширина резистора;

- длина и ширина резистора;![]() - величина перекрытия контактного

перехода. Высокоомные резисторы, у

которых

- величина перекрытия контактного

перехода. Высокоомные резисторы, у

которых![]() , выполняются в виде меандра с контактными

площадками (рис.4.36,г) или регулярного

меандра (рис.4.36,д). Низкоомные резисторы

изготавливают в виде замкнутого контура

(рис.4.36,е).

, выполняются в виде меандра с контактными

площадками (рис.4.36,г) или регулярного

меандра (рис.4.36,д). Низкоомные резисторы

изготавливают в виде замкнутого контура

(рис.4.36,е).

Расчет геометрических размеров резистора проводится в следующей последовательности.

Определяют оптимальное с точки зрения минимума площади под резисторами ГИС сопротивление квадрата резистивной пленки

,

,

где

:

![]() - число резисторов;

- число резисторов;![]() - номинал

- номинал![]() -го резистора.

-го резистора.

2.

По табл.4.39 выбирают материал резистивной

пленки с удельным сопротивлением,

ближайшим по значению к вычисленному

![]() .

При этом необходимо, чтобыTKС

материала был минимальным, а удельная

мощность рассеяния

.

При этом необходимо, чтобыTKС

материала был минимальным, а удельная

мощность рассеяния

![]() - максимальная.

- максимальная.

3. Производят проверку правильности выбранного материала с точки зрения точности изготовления резистора.

Полная относительная погрешность изготовления пленочного резистора

![]() состоит

из суммы погрешностей

состоит

из суммы погрешностей

![]()

где

![]() - погрешность коэффициента формы;

- погрешность коэффициента формы;

![]() - погрешность воспроизведения величины

- погрешность воспроизведения величины

![]() резистивной пленки;

резистивной пленки;

![]() - температурная погрешность;

- температурная погрешность;

![]() - погрешность переходных сопротивлений

контактов;

- погрешность переходных сопротивлений

контактов;

![]() - погрешность, обусловленная старением

пленки.

- погрешность, обусловленная старением

пленки.

Погрешность

коэффициента формы

![]() зависит от погрешностей геометрических

размеров резистора - длины

зависит от погрешностей геометрических

размеров резистора - длины![]() и ширины

и ширины![]()

Погрешность

воспроизведения удельного поверхностного

сопротивления

![]() зависит от условий напыления и материала

резистивной пленки. В условиях серийного

производства ее значение не превышает

5%.

зависит от условий напыления и материала

резистивной пленки. В условиях серийного

производства ее значение не превышает

5%.

Температурная погрешность зависит от ТКС материала пленки

![]()

где

![]() - температурный коэффициент сопротивления

материала пленки 1/°С.Погрешность

- температурный коэффициент сопротивления

материала пленки 1/°С.Погрешность

![]() ,

обусловленная старением пленки, вызвана

медленным изменением структуры пленки

во времени и ее окисления. Она зависит

от материала пленки и эффективности

защиты, а также от условий

,

обусловленная старением пленки, вызвана

медленным изменением структуры пленки

во времени и ее окисления. Она зависит

от материала пленки и эффективности

защиты, а также от условий

хранения

и эксплуатации. Обычно для ГИС

![]() не превышает 3%.

не превышает 3%.

Погрешность

переходных сопротивления контактов

зависит от технологических условий

напыления пленок, удельного сопротивления

резистивной пленки и геометрических

размеров контактного перехода. Обычно

![]() = 1

- 2 %. Если материал контактных площадок

выбран в соответствии с табл.4.38, то этой

погрешностью можно пренебречь.

= 1

- 2 %. Если материал контактных площадок

выбран в соответствии с табл.4.38, то этой

погрешностью можно пренебречь.

Допустимая погрешность коэффициента формы

![]()

Если

значение

![]() отрицательно,

то изготовление резистора заданной

точности из выбранного материала

невозможно. В этом случае необходимо

выбрать другой материал с меньшим ТКС

либо использовать подгонку резисторов,

если позволяет технологическое

оборудование.

отрицательно,

то изготовление резистора заданной

точности из выбранного материала

невозможно. В этом случае необходимо

выбрать другой материал с меньшим ТКС

либо использовать подгонку резисторов,

если позволяет технологическое

оборудование.

4.

Определяют конструкцию резисторов по

значение коэффициента формы

![]()

Из

экономии площади стараются избегать

значений

![]() более 50 и

менее 0,1.

более 50 и

менее 0,1.

При

![]() рекомендуется конструировать резистор

прямоугольной формы (см. рис.4.36,а,б), при

рекомендуется конструировать резистор

прямоугольной формы (см. рис.4.36,а,б), при

![]() -

резистор типа меандр (см. рис.4.36, г,д),

при

-

резистор типа меандр (см. рис.4.36, г,д),

при

![]() - резистор замкнутой формы (см.

рис.4.36,е) или

как исключение прямоугольной формы

(рис. 4.36,в).

- резистор замкнутой формы (см.

рис.4.36,е) или

как исключение прямоугольной формы

(рис. 4.36,в).

Рис. 4.36. Конструкции пленочных резисторов

Если в одной схеме содержатся низкоомные и высокоомные резисторы, можно использовать два и более резистивных материала. Однако следует помнить, что чем больше слоев, тем сложнее технологический процесс ее изготовления.

5. Дальнейший расчет проводят в зависимости от формы резисторов.

Расчет резисторов прямоугольной формы. Сначала определяет

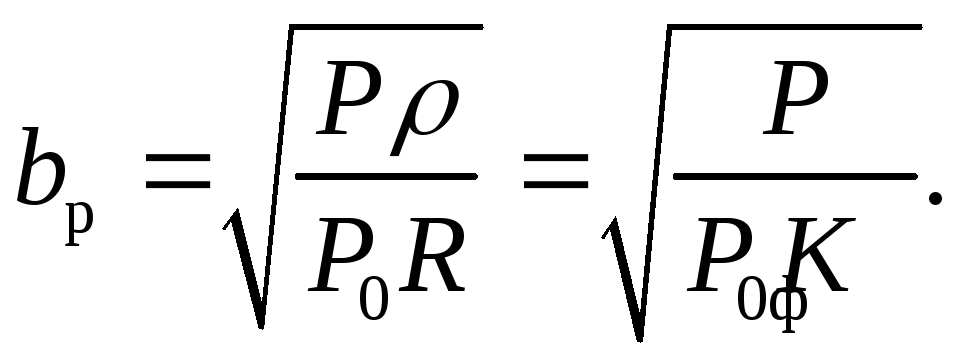

ширину

резистора

![]() из выражения

из выражения

![]()

где

![]() - минимальная

ширина резистора, определяемая

возможностями технологического

процесса;

- минимальная

ширина резистора, определяемая

возможностями технологического

процесса;

![]() - ширина

резистора, определяемая точностью

изготовления

- ширина

резистора, определяемая точностью

изготовления

(![]() - погрешности изготовления ширины и

длины резистора, зависящие от метода

изготовления; для масочного метода - +

0,01мм, для фотолитографии - +

0,005мм, для трафаретной печати +

0,1 мм);

- погрешности изготовления ширины и

длины резистора, зависящие от метода

изготовления; для масочного метода - +

0,01мм, для фотолитографии - +

0,005мм, для трафаретной печати +

0,1 мм);

минимальная ширина резистора, при которой обеспечивается заданная мощность

За

ширину

![]() резистора принимают ближайшее значение

к

резистора принимают ближайшее значение

к

![]() кратное шагу координатной сетки,

принятому для чертежа топологии. Основным

является шаг координатной сетки 0,1 мм,

допускается - 0,05. 0,025 и 0,01мм.

кратное шагу координатной сетки,

принятому для чертежа топологии. Основным

является шаг координатной сетки 0,1 мм,

допускается - 0,05. 0,025 и 0,01мм.

Определяют длину резистора

![]()

Длину

резистора также округляют

до значения

![]() ,

кратного шагу координатной сетки.

,

кратного шагу координатной сетки.

При этом следует оценить получающуюся погрешность и при необходимости выбрать большее значение ширины резистора, при котором округление дает приемлемую погрешность.

Площадь

резистора равна

![]()

Для

резисторов, имеющих

![]() (см. рис.4.36,в), расчетные соотношения

аналогичны, только сначала определяют

длину, а затем ширину резистора:

(см. рис.4.36,в), расчетные соотношения

аналогичны, только сначала определяют

длину, а затем ширину резистора:

![]()

![]()

Для проверки находят действительную удельную мощность и погрешность резистора. Очевидно, что резистор спроектирован удовлетворительно, если:

-удельная

мощность рассеяния

![]() не превышает допустимого значения

не превышает допустимого значения

-

погрешность

коэффициента формы

не превышает

допустимого значения

не превышает

допустимого значения

-

суммарная погрешность

![]() не превышает допуска

не превышает допуска

Расчет резистора типа "меандр". Расчет проводят из условия минимальной занимаемой площади после определения ширины резистора в следующей последовательности.

Определяют ширину средней линий "меандра"

![]()

Задают

расстояние между резистивными полосками

![]() с учетом технологических ограничений:

при масочном методе

с учетом технологических ограничений:

при масочном методе

![]() мкм, при фотолитографии

мкм, при фотолитографии

![]() мкм (обычно выбирают

мкм (обычно выбирают

![]() ).

).

Определяют шаг звена "меандр''

![]()

Определяют

оптимальное число звеньев "меандра"

![]()

Величину

![]() округляют до ближайшего целого -

округляют до ближайшего целого -

![]() .

.

Определяют длину "меандра"

![]()

и ширину

Расчет резистора замкнутой формы. Сначала определяют ширину внутренней контактной площадки. Расчетное значение ширины внутренней контактной площадки должно быть не менее наибольшего значения одной из трех величин

![]()

где

![]() -

ширина внутренней контактной площадки

резистора, определяемая заданной

точностью изготовления

-

ширина внутренней контактной площадки

резистора, определяемая заданной

точностью изготовления

- минимальный размер ширины внутренней контактной площадки, определяемый из условий рассеиваемой мощности по формуле

Исходя

из заданных значений

![]() и

и

![]() по номограмме (рис. 4.37) определяют

отношение

по номограмме (рис. 4.37) определяют

отношение

![]() , из которого

определяют расстояние между контактными

площадками

, из которого

определяют расстояние между контактными

площадками

![]() .

Длина резистора должна удовлетворять

соотношению

.

Длина резистора должна удовлетворять

соотношению

![]() ,

где

,

где

![]() - минимальная длина резистора в зависимости

от технологического метода изготовления.

Для масочного метода

- минимальная длина резистора в зависимости

от технологического метода изготовления.

Для масочного метода

![]() = 300 мкм, для

метода фотолитографии

= 300 мкм, для

метода фотолитографии

![]() =

100 мкм.

=

100 мкм.

Рис. 4.37. Номограмма для определения параметров резистора

Расчет

дискретно-подгоняемого резистора.

Для резисторов повышенной точности

(единицы процента), а также в тех случаях.)

когда заданную точность резистора

невозможно обеспечить за счет его ширины

(![]() меньше 0,1 или

даже отрицательна), используются

конструкции, которые позволяют

обеспечивать их дискретную или плавную

подгонку. Наибольшее распространение

для дискретно-подгоняемых резисторов

получила подгонка с переменным шагом

(рис. 4.38).

меньше 0,1 или

даже отрицательна), используются

конструкции, которые позволяют

обеспечивать их дискретную или плавную

подгонку. Наибольшее распространение

для дискретно-подгоняемых резисторов

получила подгонка с переменным шагом

(рис. 4.38).

Расчет дискретно-подгоняемого резистора проводят в следующем порядке.

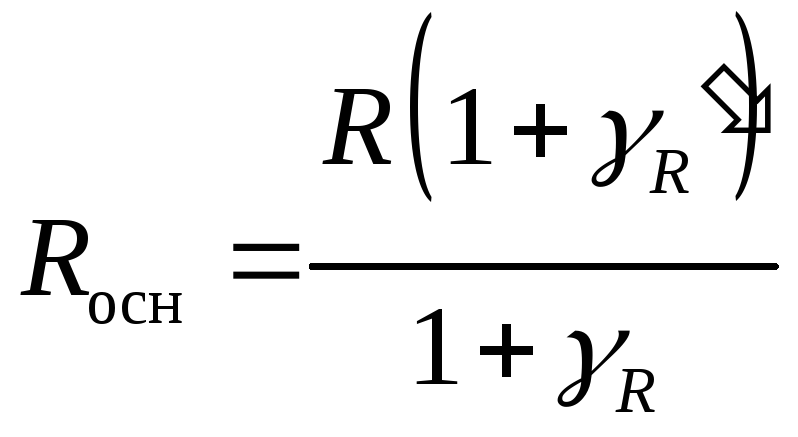

Определяют сопротивление основной части резистора

где

![]() - относительная погрешность изготовления

резистора без подгонки.

- относительная погрешность изготовления

резистора без подгонки.

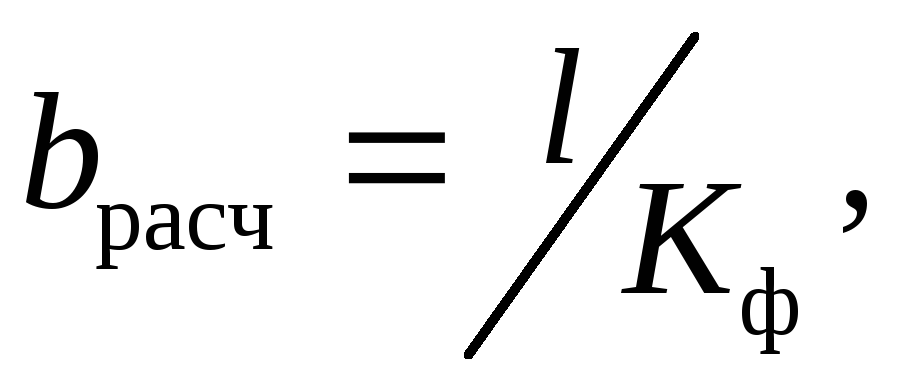

Определяют

геометрические размеры основной части

резистора и

![]() и

и

![]() по

формулам расчета резистора прямоугольной

формы, исходя из величины

по

формулам расчета резистора прямоугольной

формы, исходя из величины

![]() без учета

без учета![]() .

.

Определяют

число подстроечных секций

![]() по формуле

по формуле

Найденное,

значение

![]() округляют до ближайшего целого.

Определяют геометрические размеры

подгоняемой части резистора.

округляют до ближайшего целого.

Определяют геометрические размеры

подгоняемой части резистора.

Определяют

длину наименьшей секции

![]()

Рис. 4.38. Дискретно-подгоняемый резистор

где

![]() - сопротивление наименьшей секции.

- сопротивление наименьшей секции.

За

длину секции

![]() принимают ближайшее значение, кратное

шагу координатной сетки. Проверяют

соотношение

принимают ближайшее значение, кратное

шагу координатной сетки. Проверяют

соотношение

![]() .

При

.

При

невыполнении

условия за

![]() принимают

принимают![]() и определяют ширину резистивной полоски

секции

и определяют ширину резистивной полоски

секции

Определяют

ширину перемычки

![]() ,

стремясь получить минимальное переходное

сопротивление пары перемычка-резистивная

пленка

,

стремясь получить минимальное переходное

сопротивление пары перемычка-резистивная

пленка

![]()

где

![]() - технологический запас на перекрытие

(принимают 100 мкм);

- технологический запас на перекрытие

(принимают 100 мкм);

![]() -

минимальная ширина перемычки.

-

минимальная ширина перемычки.

Определяют длину подгоняемой части резистора по формуле

![]()

Определяет ширину подгоняемой части резистора

![]()

где

![]()

Расчет резисторов_с плавной подгонкой. Такие резисторы конструируются, когда требуется более высокая точность изготовления (порядка десятых долей процента), а также практически все толстопленочные резисторы, у которых из-за особенностей толстопленочной технологии отклонение от номинала в условиях массового производства может достигать 50%. Подгонка таких резисторов обычно производится изменением их конфигурации с помощью лазерного луча (рис. 4.39).

Расчет

резистора на точность в этом случае не

производится и ширина резистора

![]() выбирается из условия

выбирается из условия

![]()