- •Министерство образования и науки российской федерации

- •1.2. Технологическая подготовка производства

- •1.3. Производственные особенности аэрокосмического приборостроения

- •1.4. Порядок проектирования технологических процессов

- •1.7. Выбор, проектирование и изготовление средств технологического оснащения

- •1.9. Технологическая документация

- •2. Качество поверхности деталей аэрокосмического приборостроения

- •2.1. Параметры шероховатости

- •2.2. Влияние шероховатости на эксплуатационные свойства деталей

- •3. Технологические процессы сборки и монтажа в аэрокосмическом приборостроении

- •3.1. Проектирование технологических процессов сборки и монтажа

- •3.2. Технологические методы достижения заданной точности при сборке

- •4. Технология электронных узлов аэрокосмических приборов

- •4.1. Технологические основы конструирования печатных плат

- •4.2. Технологические процессы изготовления печатных плат

- •4.3. Состав и содержание типовых технологических процессов изготовления печатных плат

- •4.4. Многослойные печатные платы

- •4.5. Групповые методы пайки

- •4.11. Температурный профиль конвекционной печи для бессвинцовой пайки

- •4.6. Очистка печатных плат после сборки и монтажа

- •4.7. Влагозащита узлов на печатных платах

- •4.8. Контроль узлов на печатных платах

- •5. Микроминиатюризация в аэрокосмическом приборостроении

- •5.1. Гибридно-интегральная технология

- •5.2. Технологические процессы изготовления тонкопленочных гимс

- •5.3. Технология изготовления толстопленочных гимс

2.2. Влияние шероховатости на эксплуатационные свойства деталей

Шероховатость поверхности оказывает большое влияние на эксплуатационные свойства деталей.

Износ. Большая высота и шаг шероховатости приводят к увеличению приработочного износа сопрягаемых деталей (двигатели, трущиеся поверхности и др.). Это приводит к быстрому износу, уменьшению сроков эксплуатации. На износ также влияют форма микронеровностей и их направление, острые неровности изнашиваются быстрее, чем плосковершинные.

Прочность. При большой высоте микронеровностей снижается прочность деталей, особенно работающих при знакопеременных и ударных нагрузках, так как впадины профиля являются местами концентрации напряжений и образования усталостных трещин. Например, при запрессовке микронеровности сминаются, ослабляют натяг и уменьшают прочность соединения.

Коррозийная стойкость уменьшается, и коррозия идет быстрее при большой высоте микронеровностей, из-за увеличения площади соприкосновения с окружающей средой.

Герметичность. При большой высоте микронеровностей уменьшается из-за уменьшения контактной жесткости и фактической площади контакта.

Большая величина микронеровностей влияет и на другие эксплуатационные свойства деталей: теплопроводность, контактное сопротивление, сопротивление протеканию жидкостей и газов и др.

Однако иногда необходимо иметь и большую (оптимальную) величину микронеровностей, например, для удержания слоя смазки между трущимися деталями, для увеличения трения в тормозных системах, увеличения поглощательной способности поверхности и др.

3. Технологические процессы сборки и монтажа в аэрокосмическом приборостроении

3.1. Проектирование технологических процессов сборки и монтажа

Сборкой называется ТП координирования и соединения деталей и СЕ в соответствии с ТУ, то есть не просто собрать, а чтобы собранное изделие отвечало требованиям ТУ. В основе сборки лежит ТП, объединяющий совокупность технологических операций, в результате выполнения которых детали соединяются в СЕ различной степени сложности, в конечном счете, образующие готовое изделие.

Существует несколько видов соединений:

1. Неподвижные неразъемные – детали и СЕ занимают неизменное положение относительно друг друга. Нельзя разобрать без разрушения одной из деталей.

Осуществляются: сваркой, пайкой, склеиванием, развальцовкой, запрессовкой, клепкой и другими методами.

2. Неподвижные разъемные – детали и СЕ соединяются с помощью резьбовых соединений, соединений штифтами, шплинтами, шпонками и др.

3. Подвижные разъемные соединения – подвижные посадки, шлицевые соединения, направляющие различной конструкции.

Исходными документами при проектировании ТП сборки являются: сборочные чертежи, как всего изделия, так и отдельных его элементов, ТУ, программа выпуска изделий и руководящие технические документы.

Задачей проектирования ТП сборки и монтажа является разработка такого ТП, который обеспечивает выполнения технических требований при наименьших материальных затратах на его реализацию и наибольшей производительности труда.

Для аэрокосмического приборостроения характерны сборка и монтаж в три уровня.

Первый уровень – механическая сборка:

- выполнение неразъемных соединений деталей, СЕ и узлов с шасси, рамой, платой изделия методами сварки, пайки, склеивания, клепки и др.;

- установка крепежных деталей: угольников, панелей и др.;

- сборка подвижных частей узлов и блоков;

- контроль правильности выполнения операций.

Второй уровень – выполнение электрических соединений (монтаж):

- заготовительные операции (подготовка проводов, жгутов, кабелей, выводов электрорадиоэлементов (ЭРЭ);

- установка ЭРЭ на платы (позиционирование, крепление, пайка, очистка, влагозащита);

- сборка узлов на шасси (плате), выполнение межузловых электрических соединений;

- контроль и регулировка изделий.

Третий уровень – общая сборка приборного комплекса:

- установка узлов, СЕ на базовые несущие конструкции (БНК);

- окончательная регулировка комплекса и закрепление регулировочных элементов;

- установка кожухов, панелей и др.

Проектирование ТП сборки, как часть ТПП, характеризуются большой трудоемкостью и сложностью. В современном приборостроении трудоемкость сборочных работ доходит до 50% общей трудоемкости изделия.

Последовательность проектирования ТП сборки и монтажа сводится к разработке следующих документов:

- схемы сборочного состава;

- технологической схемы сборки;

- технологических карт сборки;

- производственных технологических карт контроля;

- единичных и типовых ТП сборки;

- технологических инструкций;

- норм времени.

Схема сборочного состава. Схемы сборочного состава разрабатываются на основании чертежей общего вида, сборочных чертежей, монтажной и других схем изделия. Они отражают структуру изделия и последовательность его сборки.

Применяют два типа схем сборочного состава.

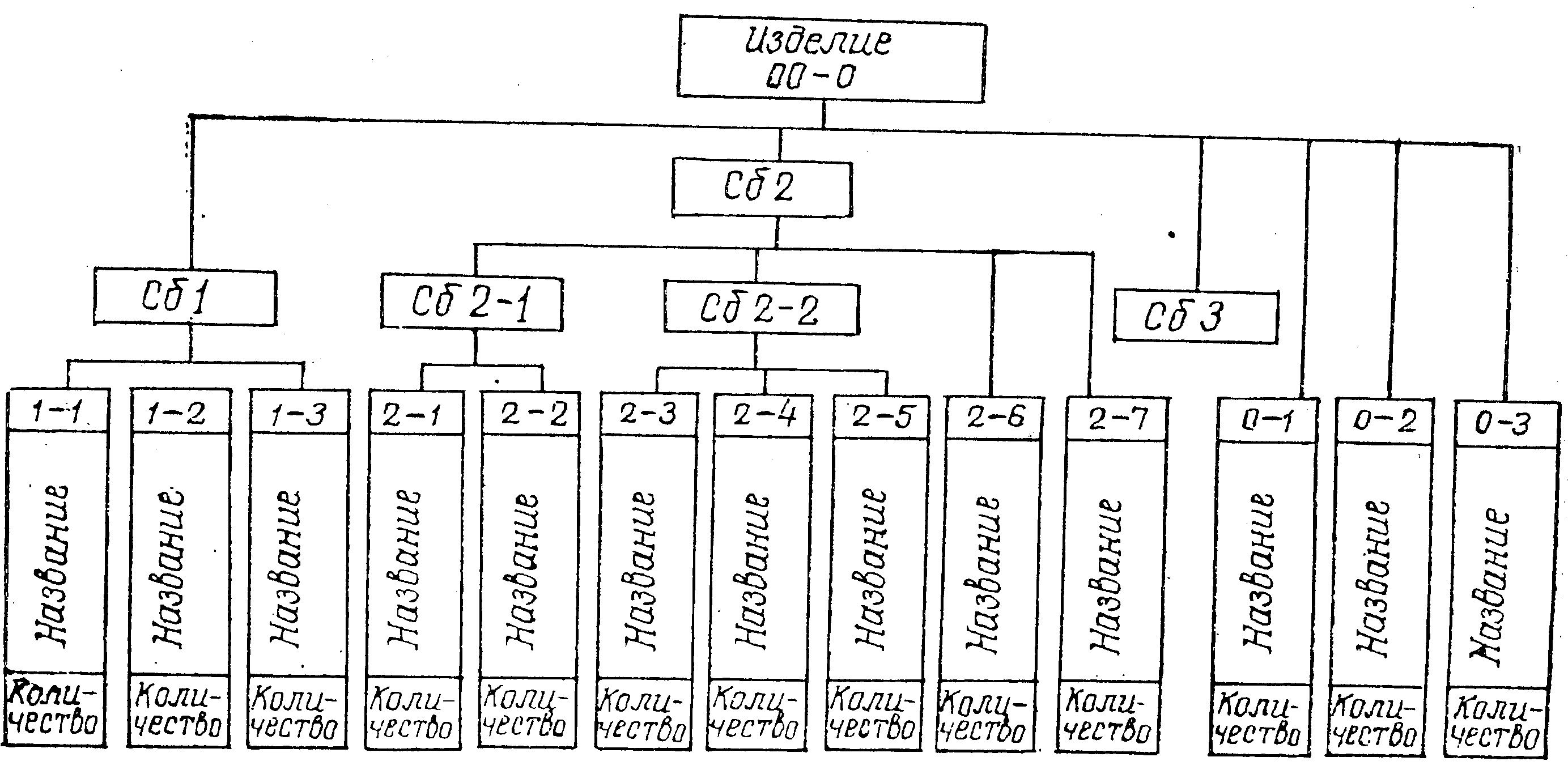

Рис.3.1. Схема сборочного состава с базовой деталью

1. Схема сборочного состава с базовой деталью (рис. 3.1).

В качестве базовой обычно выбирают ту деталь, поверхности которой будут впоследствии использованы при установке в готовое изделие или при креплении узла к ранее собранным узлам. В большинстве случаев базовой деталью служит: плата, панель, шасси, основание, фланец и др. Стрелками на рис. 3.1 показана последовательность сборки изделия. К базовой детали 1 – 1 сначала присоединяют деталь 1 – 2, в результате чего образуется сборочная единица Сб. 1, затем присоединяют сборочную единицу Сб. 2, состоящую из деталей 2 – 1, 2 – 2, 2 – 3, и так далее до получения готового изделия. Внутри прямоугольников указывают не только номер, но и наименование детали, а также их количество, необходимое для сборки.

2. Схема сборочного состава веерного типа (рис. 3.2

Такая схема дает лучшее представление о составе и структуре изделия, то есть она более наглядная. Стрелками на рис.3.2 показана последовательность сборки изделия. В этой схеме в первом нижнем ряду располагают детали (ЭРЭ для электронных узлов) или основной материал (для применения основного материала указывают его название и количество в тех или иных единицах измерения), во втором ряду – сборочные единицы первой степени сложности (часть изделия, состоящая только из деталей и основных материалов, которые применяются при сборке: припои, пропитки, намоточные провода и др.), в третьем – сборочные единицы второй степени сложности (входят СЕ первой степени сложности, а также детали и основные материалы) и так далее до получения изделия. Расположение деталей и СЕ слева направо на схеме должно отражать последовательность сборки изделия.

Рис.3.2. Схема сборочного состава веерного типа

Схема сборочного состава, дополненная поясняющими надписями (содержание технологической операции) представляет собой технологическую схему сборки. Она в более полной мере отражает последовательность, а также особенности выполнения сборочных операций.

На основании разработанных схем сборочного состава выявляют основные сборочные операции и определяют наиболее целесообразную структуру общего ТП сборки изделия.

При единичном и мелкосерийном характере производства можно ограничиться разработкой маршрутной технологии, в которой перечисляются только операции в их последовательности.