- •Министерство образования и науки российской федерации

- •1.2. Технологическая подготовка производства

- •1.3. Производственные особенности аэрокосмического приборостроения

- •1.4. Порядок проектирования технологических процессов

- •1.7. Выбор, проектирование и изготовление средств технологического оснащения

- •1.9. Технологическая документация

- •2. Качество поверхности деталей аэрокосмического приборостроения

- •2.1. Параметры шероховатости

- •2.2. Влияние шероховатости на эксплуатационные свойства деталей

- •3. Технологические процессы сборки и монтажа в аэрокосмическом приборостроении

- •3.1. Проектирование технологических процессов сборки и монтажа

- •3.2. Технологические методы достижения заданной точности при сборке

- •4. Технология электронных узлов аэрокосмических приборов

- •4.1. Технологические основы конструирования печатных плат

- •4.2. Технологические процессы изготовления печатных плат

- •4.3. Состав и содержание типовых технологических процессов изготовления печатных плат

- •4.4. Многослойные печатные платы

- •4.5. Групповые методы пайки

- •4.11. Температурный профиль конвекционной печи для бессвинцовой пайки

- •4.6. Очистка печатных плат после сборки и монтажа

- •4.7. Влагозащита узлов на печатных платах

- •4.8. Контроль узлов на печатных платах

- •5. Микроминиатюризация в аэрокосмическом приборостроении

- •5.1. Гибридно-интегральная технология

- •5.2. Технологические процессы изготовления тонкопленочных гимс

- •5.3. Технология изготовления толстопленочных гимс

1.4. Порядок проектирования технологических процессов

Технологические процессы делятся на два вида: единичные (для одного изделия), типовые (для группы различных изделий).

Единичный ТП на каждую деталь (СЕ) разрабатывается таким образом, как будто эта работа выполняется впервые. Нет обобщения опыта, нет гарантии в правильности технологических решений.

Работа по типизации ТП делится на два этапа:

- классификация объектов производства;

- проектирование ТП для каждой классифицированной группы.

Классификация деталей с целью типизации ТП начинается с выделения наиболее крупных классификационных единиц – классов. В один класс попадают детали, имеющие сходные конструкторско-технологические характеристики. В классификаторе выделено два основных класса: тела вращения и корпусные детали. Разбивая детали внутри класса на группы и подгруппы, получают все большее сближение технологических процессов. Разбивку проводят до типа, объединяющего совокупность деталей одинаковой конфигурации, но с различными размерами, которые имеют одинаковый маршрут изготовления, осуществляемый на однородном оборудовании с применением однотипной оснастки.

Работа по классификации деталей обязательно должна сочетаться с унификацией и нормализацией их конструкции. Это дает возможность укрупнить серии деталей, применять при изготовлении более прогрессивную технологию, а также сократить номенклатуру оснастки и измерительных средств.

Типизация ТП не ограничивается только областью обработки деталей. Ее принципы используются и при проектировании ТП сборки, регулировки, контроля и испытаний. Она способствует уменьшению неоправданного разнообразия ТП и оснастки, внедрению новых прогрессивных методов обработки, сокращению сроков и удешевлению ТПП, более широкому применению средств автоматизации.

ОБЩИЕ ПРАВИЛА РАЗРАБОТКИ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

Проектирование ТП представляет собой сложный комплекс взаимосвязанных работ:

- выбор заготовок;

- выбор технологических баз;

- подбор типового ТП;

- определение последовательности и содержания операций;

- определение, выбор и заказ новых средств технологического оснащения (в том числе средств контроля и испытаний);

- назначение и расчет режимов обработки;

- нормирование ТП;

- определение профессий и квалификации исполнителей;

- оформление рабочей документации на ТП.

При разработке ТП используются следующие виды технико-экономической документации;

- технологический классификатор объектов производства;

- классификатор технологических операций;

- система обозначения технологических документов;

- типовые технологические процессы и операции;

- стандарты и каталоги средств технологического оснащения;

- справочники по нормативам технологических режимов;

- справочники по материальным и трудовым нормативам.

СОДЕРЖАНИЕ РАБОТ ПО ПРОЕКТИРОВАНИЮ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

Сущность ТП изготовления детали заключается в последовательном приближении сырья (заготовки) к качественным показателям изготавливаемой детали, требуемым чертежам и ТУ.

В общем случае путь от материала до детали можно разделить на 4 этапа.

1. Получение заготовки (первоначальное формообразование).

2. Черновая обработка.

3. Чистовая обработка.

4. Отделка (получение нужных качеств поверхностного слоя детали).

ВЫБОР ЗАГОТОВКИ.

Большое влияние на маршрут изготовления детали оказывает способ получения заготовки. При этом возможны два принципиально разных подхода:

1. Получение заготовки, наиболее приближающейся по форме и размерам к готовой детали. При этом на заготовительные операции приходится большая часть трудоемкости ТП, а на механообработку меньшая.

Это характерно для массового и крупносерийного производства и обеспечивается применением прогрессивных методов формообразования: литье, горячая и холодная штамповки, специальные виды обработки давлением и др.

2. Получение грубой заготовки с большими припусками. При этом на механообработку приходится большая часть трудоемкости изготовления детали. Это характерно для единичного и мелкосерийного производства.

Наличие различных подходов требует выбора оптимального способа получения заготовки.

ОСНОВНЫЕ СПОСОБЫ ПОЛУЧЕНИЯ ЗАГОТОВОК.

Сортовые материалы. К ним относятся: прутки круглого, квадратного и шестигранного сечения; трубы; плоский прокат – листы, ленты, полосы; некоторые из этих видов заготовок могут применяться и для неметаллических материалов (винипласт, текстолит, стеклотекстолит и др.). Заготовки из сортового материала следует изготавливать в тех случаях, когда профиль материала близко подходит к профилю детали.

Холодная штамповка. Делится на листовую и объемную. Листовая штамповка используется для формообразования, калибрования и пробивки отверстий с помощью штампов. Объемная холодная штамповка в основном служит для формообразования деталей. Холодная штамповка – один из самых распространенных методов изготовления деталей без снятия стружки. Холодная штамповка относится к ТП обработки давлением, применяемым для получения деталей из материалов, обладающих достаточно высокими пластическими свойствами. Из металлов холодной штамповке подвергаются: стали, алюминий и его сплавы, медь, латунь, некоторые сплавы титана, магниевые сплавы и др. Из неметаллов, подвергаемых холодной штамповке, наиболее распространены текстолит и гетинакс. Детали из этих материалов, в зависимости от толщины, штампуются, как без подогрева, так и с подогревом.

Основной технологической оснасткой, включающей в себя функции инструмента и приспособления, являются штампы, осуществляющие формообразования детали или заготовки. В качестве оборудования применяются механические прессы, главным образом кривошипные (эксцентриковые).

Достоинствами холодной штамповки являются:

- относительно высокая и стабильная точность получаемых размеров при вырубке, пробивке и вытяжке;

- высокая производительность процесса (при использовании штампа, в котором одновременно изготавливается одна деталь, производительность пресса может достигать 30 – 40 тыс. деталей за смену);

- простота выполнения операций и широкие возможности автоматизации процесса.

К недостаткам холодной штамповки относятся:

- высокая стоимость штампов, которая может быть уменьшена при применении нормализованных деталей и отдельных СЕ, а в мелкосерийном производстве – использование групповых методов организации производства, разновидностью которых является штамповка по элементам;

- ограниченность в выборе материала детали (по физико-механическим свойствам и толщине), также формы детали и конструктивного оформления отдельных ее элементов.

Метод холодной штамповки охватывает большое количество различных операций, которые можно разделить по характеру деформации, при которой происходит формообразование изготавливаемых деталей, на две основные группы:

- группу разделительных операций, характеризуемых полным или частичным разделением обрабатываемого материала по замкнутому или незамкнутому контуру; к этой группе относятся отрезка, вырубка, пробивка, обрезка, зачистка, просечка и другие;

- группу формоизменяющих операций, характеризующихся превращением заготовки в деталь заданной формы; к этой группе относятся гибка, правка, вытяжка, формовка, чеканка, отбортовка (отверстия или наружного контура), объемная штамповка и другие.

3. Литье. Литье применяется в основном как метод получения заготовок деталей сложной конфигурации (корпусы, основания, обоймы, постоянные магниты и др.) из алюминиевых, магниевых, цинковых и специальных сплавов, а также из стали, бронзы, латуни и ряда других металлов и сплавов.

Использование процесса литья в качестве заготовительной операции дает возможность максимально приблизить форму и размеры заготовок к форме и размерам готовых деталей, что значительно снижает трудоемкость изготовления этих деталей и их металлоемкость (меньше металла переводится в стружку).

Литье – процесс изготовления деталей и заготовок заливкой расплавленного металла в форму. Литейная форма представляет собой систему элементов, образующих рабочую полость, при заливке которой расплавленным металлом формируется отливка. Формы могут быть разового и многократного применения (постоянные), а также используемые несколько раз (полупостоянные). Способ получения отливок (метод литья) выбирают в зависимости от материала детали, сложности ее конфигурации, толщины стенок, массы материала и объема производства. Конструктивное оформление детали и наиболее целесообразный метод литья тесно связаны друг с другом.

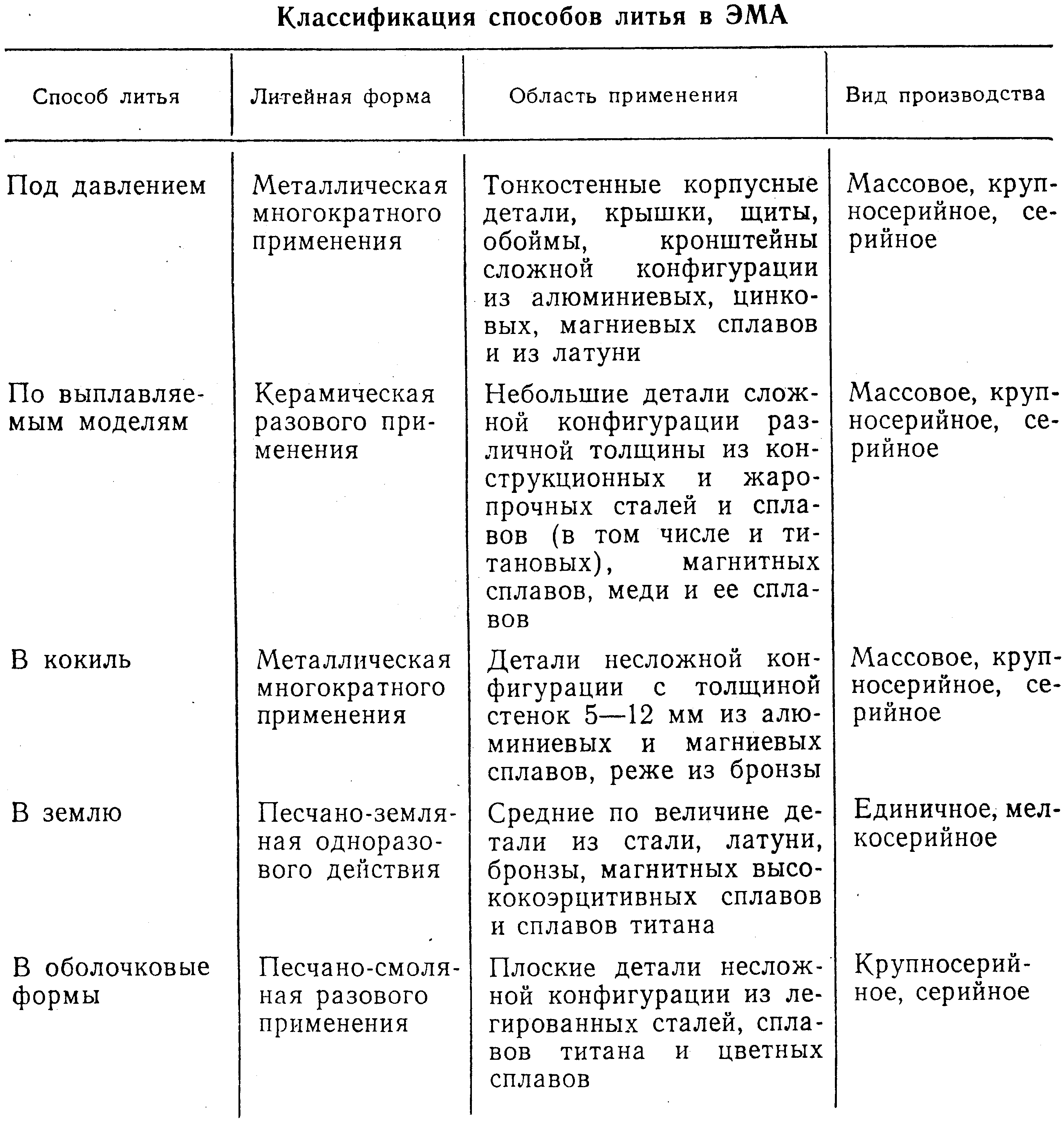

Применяемые в технологии аэрокосмического приборостроения способы литья для получения заготовок приведены в табл. 1.1, причем последовательность расположения различных способов соответствует их распространенности на производстве.

Таблица 1. 1

Литье под давлением является наиболее производительным способом изготовления тонкостенных деталей сложной формы из цинковых, алюминиевых, магниевых и медных сплавов. Процесс литья под давлением заключается в подаче расплавленного металла из камеры прессования литьевой машины под действием поршня через литниковые каналы в полость пресс-формы, затвердевании металла под давлением и образовании отливки. Скорость подачи металла в форму, продолжительность ее заполнения, время выдержки отливки под давлением, давление и температура нагрева пресс-формы – основные параметры процесса, зависящие от вида металла отливки, толщины ее стенок, габаритов, вида оборудования и других факторов.

Точность отливок, получаемых литьем под давлением, зависит от точности изготовления пресс-форм. В крупносерийном и массовом производстве принимается, что все размеры отливок стабильно могут быть получены с точностью, соответствующей 12-му квалитету. Шероховатость поверхности отливок зависит в основном от качества обработки поверхностей пресс-формы. Рабочая полость пресс-формы, обработанная методами чистового шлифования и полирования, обеспечивает параметры шероховатости отливок, соответствующие 7-8 классу. С увеличением числа отливок, полученных в пресс-форме, шероховатость их поверхностей ухудшается. Оптимальная толщина стенок отливок из цинковых сплавов 1,5 – 2 мм, алюминиевых и магниевых 2 – 4 мм, из латуни 3 – 5 мм.

Основные преимущества литья под давлением следующие:

- самая высокая производительность из всех существующих методов литья, достигающая на обычных, применяемых в приборостроении машинах, 250 отливок в час в одногнездовой (рассчитанной на одну деталь) пресс-форме;

- высокая точность размеров и малая шероховатость поверхностей отливок дает возможность максимально приблизить размеры заготовки к размерам готовой детали;

- возможность получения тонкостенных деталей сложной конфигурации, что объясняется хорошей заполняемостью пресс-формы;

- возможность армирования отливок деталями из других более прочных и с иными свойствами материалов – высокопрочных нелитейных металлических сплавов, металлокерамики и др.;

- сокращение по сравнению с другими видами литья количества отходов от самого процесса литья (20 – 25 % от веса детали).

К недостаткам литья под давлением можно отнести следующее:

- сложность изготовления и высокая стоимость пресс-формы; в мелкосерийном производстве литье под давлением может быть рентабельным, если использовать нормализованные (групповые) пресс-формы со сменными элементами (вкладышами), образующими рабочую полость;

- значительное снижение стойкости пресс-форм при отливке деталей из металлов, имеющих высокую температуру плавления (стали, медные сплавы и др.);

- сложность или невозможность получения деталей толстостенных или имеющих в конструкции массивные элементы (то есть значительную неравномерность толщины стенок).

Литье по выплавляемым моделям включает в себя следующие этапы: изготовление моделей из легкоплавкого материала (парафин, стеарин, полиэтилен); нанесение на модель с помощью пульверизатора или методом окунания огнеупорной пленки (порошок марталита и связующий состав типа жидкого стекла или раствор этилселиката); обсыпка пленки кварцевым песком и сушка; формовка в металлических опорах моделей, покрытых огнеупорной пленкой; выплавление моделей в горячей воде или печи (в зависимости от материала модели); заливка металла в неразъемные формы, образуемые огнеупорной пленкой после выплавления модели; разрушение формы и извлечение отливок.

Литье по выплавляемым моделям широко применяется в технологии приборостроения для изготовления отливок сложной конфигурации массой от нескольких грамм до 1 – 15 кг; толщина стенок отливок 0,3 – 20 мм; точность размеров до 9-го квалитета; шероховатость поверхности до 7 – 8 класса. По производительности этот метод литья значительно уступает литью под давлением, так как включает в себя операцию формовки и характеризуется применением одноразовых форм.

Литье в кокиль более производительный процесс, чем литье в землю, так как использование металлических форм исключает необходимость такой трудоемкой операции, как формовка. Кроме того, этот вид литья характеризуется значительно более высоким уровнем механизации, поскольку кокиль может устанавливаться на специальном станке, позволяющем механизировать операции разъема формы и удаления отливки.

Отходы металла при литье в кокиль составляют примерно 30 – 35% от веса деталей. Точность размеров отливок соответствует 12 – 16-му квалитетам; шероховатость поверхности 5-му классу и грубее.

Большая теплопроводность металлической формы способствует более быстрому отвердению жидкого металла по сравнению с литьем в земляные формы. В результате структура металла отливок получается равномерной и мелкозернистой, что обеспечивает улучшение физико-механических свойств деталей за счет высокой однородности материала.

К недостаткам литья в кокиль следует отнести высокую стоимость металлических форм; трудности получения отливок сложной конфигурации и тонкостенных отливок (при толщине стенок менее 5 мм).

Литье в оболочковые формы включает следующие технологические операции: нагрев модели, состоящей из двух частей, вместе с модельной плитой до 200 – 2500С, смазку частей модели разделительным составом; обсыпание модели формовочной смесью (кварцевый песок с термореактивной смолой); ссыпание излишков смеси после выдержки на модели в течении 2 – 3 минут, спекание оболочки, образуемой на модели расплавленной смолой с кварцевым песком (температура спекания 250 – 3000С); снятие полуформ (оболочек) с частей модели с помощью специальных устройств; склеивание частей формы; их засыпка в специальных контейнерах песком или металлической дробью; заливка; выбивка литья и его очистка.

Литье в оболочковые формы экономически наиболее целесообразно в крупносерийном и массовом производстве, где для изготовления оболочковых полуформ применяются высокопроизводительные автоматизированные установки. В приборостроении этот метод применяется редко.

Заготовка всегда имеет массу больше детали. Происходит это за счет припусков, которые надо удалять при последующей обработке. Величина припуска должна быть оптимальной и его расчет имеет большое значение в процессе проектирования ТП.

4. Механообработка. Металлы обрабатывают резанием на металлорежущих станках при помощи различных режущих инструментов. Заготовками для деталей служат сортовые материалы, а также отливки из стали, цветных металлов и их сплавов.

В процессе обработки резанием различают рабочее движение двух видов: главное движение, определяющее скорость отделения стружки; движение подачи, обеспечивающее врезание режущей кромки инструмента в новые слои металла, причем скорость подачи меньше скорости главного движения.

Наиболее распространенные способы обработки металлов резанием – точение, сверление, фрезерование, строгание, шлифование.

При черновой и чистовой обработке последовательность технологических операций намечают исходя из следующих соображений:

- последующие операции, переходы и проходы должны уменьшать погрешность обработки и улучшать качество поверхности;

- сначала следует обрабатывать поверхность, которая будет служить базой для последующих операций. Для установки детали при первой операции следует выбирать наиболее ровную и имеющую наибольшие размеры поверхность;

- после обработки установочной поверхности, заготовка при последующих операциях базируется на нее или связанные с ней поверхности;

- сначала обрабатывают менее точные поверхности;

- операции, при которых вероятность появления брака велика, следует выполнять вначале;

- отверстия обычно сверлят в конце ТП, за исключением тех случаев, когда они служат базой для установки деталей.

5. Изготовление деталей из пластических масс. По объему использования пластических масс на единицу продукции приборостроение занимает одно из первых мест среди других отраслей промышленности. Насыщенность аппаратуры пластмассовыми деталями в ряде случаев достигает 70% по объему и 45% по весу. Это объясняется особенностями свойств пластмасс. По сравнению с металлами пластмассы характеризуются значительно меньшей плотностью, обладают высокими изоляционными свойствами и повышенной износостойкостью, имеют низкий коэффициент трения, хорошо противостоят коррозии, стойки в агрессивных средах, радиопрозрачны и немагнитные. Переработка большинства пластмасс в изделие основывается на использовании высокопроизводительных технологических процессов с почти полным отсутствием механической обработки.

Можно выделить следующие группы деталей, изготавливаемых из пластмасс: детали внешнего оформления (корпусы, крышки, корректоры, лимбы, зажимы и др.); детали изоляционного назначения (клеммные колодки, контактные панели, каркасы, прокладки, втулки); несущие детали (платы, панели, основания); детали светотехнического и отсчетного назначения (линзы, стекла, шкалы); детали декоративного оформления (колпачки, кнопки, ручки переключателей и др.).

Основной составной частью пластмасс являются полимеры – синтетические органические соединения (смолы), некоторые виды пластмасс состоят в основном из полимеров, но чаще пластмасса представляет собой композицию из полимера, который играет роль связывающего, наполнителя и различных добавок (красители, пластификаторы, отвердители, смазывающие вещества). Связующие вещества делают пластмассу пластичной и превращают ее после отвердевания в монолитную деталь. В качестве связующих веществ используют фенолформальдегидные, фенолкрезольные, эпоксидные и другие смолы. Наполнители придают изделиям необходимую прочность, жесткость, теплостойкость и электротехнические свойства. Наполнители могут быть органическими (древесная мука, бумажная крошка, различные ткани, хлопковые очесы) и неорганическими (слюдяная и кварцевая мука, асбест, мел, тальк, стекловолокно). Красители добавляют в пластмассу для придания детали нужного цвета. Отвердители необходимы для ускорения процесса отвердевания связующего вещества при формировании изделий. Пластификаторы (дибутилфтолат и трикрезилфосфат) улучшают пластические свойства пластмассы и повышают ее жидкотекучесть при прессовании. Смазывающие вещества предупреждают прилипание пресс-материалов к стенкам пресс-формы при прессовании. В качестве смазывающих веществ используют, например, олеиновую кислоту, стеарин и касторовое масло.

В зависимости от поведения при нагревании пластмассы делятся на термопластичные (термопласты) и термореактивные (реактопласты).

Термопластичные пластмассы при нагревании приобретают пластические свойства или расплавляются, а при охлаждении возвращаются в твердоупругое состояние.

Термореактивные пластмассы при нагревании необратимо переходят в пластическое состояние с дальнейшим затвердеванием. При повторном нагревании они остаются твердыми или сгорают, не расплавляясь.

Метод переработки пластмасс в изделие в значительной степени связан с характером поставки этих материалов предприятиями химической промышленности. Пластмассы, перерабатываемые в изделия методами прессования или литья под давлением , выпускаются как пресс-порошки или пресс-материалы, последние в виде, удобном для измельчения и дальнейшего прессования (например, пресс-материал – стекловолокнит выпускается в виде ленты, полученной на основе крученых стеклянных нитей и связующего вещества). Кроме пресс-порошков и пресс-материалов в приборостроении применяются термореактивные слоистые пластмассы, поставляемые в виде листов и прутков. К ним относятся текстолит, гетинакс, стеклотекстолит и др.

Из термопластических пластмасс наиболее широко применяются фторопласты, полиамиды, капрон, оргстекло, полиэтилен, полистирол и полихлорвинил.

Основные способы переработки пластмасс в изделия – прессование и литье под давлением. Литые и прессованные детали из пластмасс имеют гладкие поверхности с шероховатостью 7-8 класса, размеры в пределах 11-13 квалитета точности и почти не требуют обработки резанием. Для литья и прессования используется сырье в виде гранулированных термопластов и термореактивных порошков и пресс-материалов. Оба способа рентабельны только в крупносерийном и массовом производстве ввиду высокой стоимости применяемого технологического оснащения.

Изделия из термореактивных порошков и пресс-материалов изготавливают прямым (компрессионным) или литьевым прессованием в металлических пресс-формах на гидравлических прессах.

Для литьевого прессования деталей сложной формы применяются прессы с рабочим цилиндром двойного действия. В этом случае основной плунжер рабочего цилиндра служит для замыкания пресс-формы с большой скоростью, а второй плунжер, находящийся внутри основного – для нагнетания размягченного пресс-материала через литниковый канал в рабочую полость пресс-формы, где образуется деталь.

Автоматические прессы (пресс-автоматы) имеют системы автоматического контроля и регулирования температуры прессования, давления и длительности отдельных операций цикла прессования в целом, кроме того, автоматизируется управление всеми перемещениями подвижных частей пресса. Прессы, как правило, оборудованы устройствами программного управления.

Процесс прямого прессования деталей из термореактивных пластмасс состоит из следующих этапов: подготовка пресс-материалов, дозировка материалов, загрузка в пресс-форму, прессование, удаление деталей из пресс-формы, очистка пресс-формы.

Подготовка материалов включает в себя главным образом их подсушивание и подогрев перед прессованием. Повышенная влажность способствует ухудшению текучести материалов, что может вызвать брак прессуемых деталей. Подогрев материалов перед прессованием способствует удалению влаги и газов, позволяет сократить технологическую выдержку при прессовании, снизить давление в пресс-форме. Что уменьшает ее износ, и сократить цикл прессования в 2 раза и более. Пресс-материал занимает в 2% - 10 раз больший объем, чем изготовленные из него детали. Для уменьшения объема пресс-форм производят таблетирование пресс-материалов. Масса таблеток колеблется от 1,5 до 150 г. Таблетирование не только позволяет сократить объем загрузочных камер пресс-форм, но дает следующие преимущества: уменьшение содержания воздуха в таблетках по сравнению с рыхлыми материалами, способствует улучшению качества прессуемых деталей, улучшает условия прессования, облегчает дозирование и нагрев материалов перед прессованием, сокращает потери материала в производстве. Пресс-материалы таблетируются на гидравлических прессах или специальных таблеточных машинах (эксцентриковых или ротационных) в холодных пресс-формах.

Дозировка материала может быть весовая, объемная или штучная (при наличии таблетирования). Штучный способ дозирования, осуществляемый по числу одинаковых таблеток, может быть легко полностью автоматизирован.

При прессовании или литье под давлением деталей из пластмасс часто до начала прессования требуется разместить в пресс-форме металлическую арматуру, запрессовываемую в пластмассу. Наиболее распространенными видами арматуры являются детали для образования внутренних или наружных резьб, зажимы, штыри, втулки, штифты и др. Арматура используется в качестве электропроводящих элементов, иногда для повышения прочности деталей, а также для удобства сборки и монтажа. Металлические детали перед прессованием устанавливают в тщательно очищенную пресс-форму до загрузки в нее пресс-материала и закрепляют в заданном положении.

Основными параметрами (режимами) процесса прессования пластмасс являются температура, давление и время выдержки.

Нагрев до определенной температуры необходим для перевода пресс-материалов в текучее состояние с дальнейшим отвердением (полимеризацией). Для термореактивных пластмасс температура нагрева пресс-форм при прямом и литьевом прессовании колеблется от 130 до 1950С.

Давление в процессе прессования необходимо для уплотнения разогретого пресс-материала, заполнения материалом рабочей полости пресс-формы и предотвращения коробления изделия, вызванного внутренними напряжениями. Величина необходимого давления зависит от текучести материала и конструктивных особенностей изделия. Чем меньше текучесть, тем больше должно быть давление.

При прессовании деталей из термореактивных пластмасс в начале дается небольшое давление на 30 – 40 сек, чтобы материал занял полость формы, затем дается основное давление, при котором происходит полимеризация материала в течение определенного времени выдержки.

Время выдержки зависит от вида пресс-материала, размера и сложности конфигурации детали, а также температуры предварительного нагрева пресс-материала. Чем больше изделие и чем выше требуемая температура нагрева, тем дольше выдержка его под давлением. При недостаточной выдержке происходит коробление детали при охлаждении и снижается механическая прочность. Время выдержки для различных термореактивных пластмасс находится в пределах от 0,5 до 2% мин на 1мм наибольшей толщины изделия. Заданная выдержка обеспечивается при прессовании с помощью реле времени.

После окончания прессования разъем пресс-формы и извлечение детали осуществляется автоматически при наличии соответствующих устройств или вручную с помощью специальных приспособлений. Извлеченные детали направляются на следующую операцию для зачистки от облоя и заусенцев, а также другой механической обработки.

Пресс-форма после извлечения детали тщательно очищается от прилипших остатков пресс-материала с целью устранения брака при последующем прессовании и возможной поломки отдельных деталей пресс-форм.

Метод прямого прессования экономичен и не требует сложных дорогостоящих пресс-форм. Однако он имеет ряд недостатков: давление на материал передается сразу после замыкания пресс-формы, когда пресс-материал, обладающий абразивными свойствами, еще не приобрел достаточной пластичности. Вследствие этого происходит износ оформляющих поверхностей пресс-формы, возможна деформация тонких ее элементов и арматуры; неравномерное отвердение материала по толщине изделия вследствие неравномерного прогревания от стенок пресс-формы приводит к возникновению внутренних напряжений, образованию пустот и других дефектов; по линии разъема пресс-формы на изделиях образуется облой (заусенец), который необходимо удалить механическим путем. Поэтому методом прямого прессования, как правило, изготавливаются детали простой конфигурации, не имеющие элементов пониженной жесткости (например, тонких стенок) и арматуры.

Литьевым прессованием можно получить тонкостенные детали сложной конфигурации с малопрочной сквозной арматурой, с глубокими отверстиями малого диаметра. При этом методе меньше, чем при прямом прессовании изнашиваются оформляющие поверхности пресс-форм, меньше вероятность появления брака на деталях (трещин, пустот и др.), уменьшается облой по плоскости разъема. К недостаткам метода следует отнести сложность, высокую стоимость пресс-форм и большой расход материала, чем при прямом прессовании.

Литье под давлением является характерным процессом изготовления деталей из термопластичных пластмасс без наполнителя (полиэтилен, полистирол, капрон, полиуретан и др.). По сравнению с процессами прямого литьевого прессования реактопластов литье под давлением имеет значительно более высокую производительность (до 300 отливок в час в одноместной пресс-форме). В качестве оборудования для литья под давлением используются автоматические и полуавтоматические литейные машины с поршневой или шнековой подачей материала.

Давление и температура процесса зависят от марки пресс-материала. Температура в камере сжатия для полистирола должна быть не ниже 190 – 2150С. Чем ниже температура, тем выше должно быть давление в цилиндре. Части пресс-формы охлаждаются водой до температурой 140 – 600С.

Литьем под давлением можно получить сложные по конфигурации, тонкостенные детали с большим количеством арматуры и повышенной точностью размеров.

При прессовании и литье под давлением деталей из пластмасс основной технологической оснасткой являются пресс-формы. По методу прессования они делятся на компрессионные (для прямого прессования), литьевые и инжекционные. Компрессионные пресс-формы по конструктивным признакам подразделяются на открытые, полузакрытые и закрытые.

Открытые пресс-формы не имеют загрузочной камеры для пресс-материала, который загружается непосредственно в рабочую полость пресс-формы. Излишек пресс-материала вытекает из пресс-формы наружу через зазор между пуансоном и матрицей.

Полузакрытые пресс-формы имеют загрузочные камеры, площадь которых больше площади рабочей полости. На стыке пуансона и матрицы имеется опорная поверхность, ограничивающая ход пуансона, что позволяет получить изделие определенной толщины. Излишек пресс-материала выжимается при прессовании вверх по канавкам или лыскам, имеющимся в пуансоне.

В закрытых пресс-формах загрузочные камеры имеют размеры и конфигурацию такие же, как и рабочие гнезда, являясь как бы их продолжением. Во время прессования давление передается на всю площадь детали, чем обеспечивается ее более высокая плотность. Толщина детали зависит от количества пресс-материала, поэтому при загрузке закрытых пресс-форм требуется точное дозирование материала.

По внешнему виду литьевые пресс-формы отличаются от пресс-форм для компрессионного прессования наличием литьевой камеры и литниковой системы.

Инжекционные пресс-формы применяются для прессования только на литьевых машинах, то есть в процессах литья под давлением.

По характеру эксплуатации пресс-формы разделяются на съемные и стационарные. Съемные пресс-формы без обогрева используются только при прямом прессовании на небольших недостаточно оборудованных предприятиях. Для удаления отпрессованной детали из съемной пресс-формы ее необходимо снять с пресса. При использовании стационарных пресс-форм весь цикл изготовления изделия (загрузка материала, разборка пресс-формы, извлечение изделия) происходит без снятия пресс-формы с пресса.

Кроме процессов прессования и литья под давлением в производстве пластмассовых деталей используются процессы дутьевого (пневматического) и вакуумного формирования, а также процесс экструзии.

Дутьевое и вакуумное формование применяется для изготовления деталей простой формы типа корпусов, баллонов, крышек из листовых термопластичных материалов.

Экструзия (выдавливание через фасонную фильеру) используется для получения деталей в виде стержней (различного сечения) и трубок из термопластических материалов без наполнителя на шнековых экструзионных машинах.

Однако эти процессы в приборостроении применяются редко.