- •Раздел II методы проектирования складских объектов

- •Тема 4. Общая методология проектирования складов

- •Вопрос 1. Основные принципы проектирования склада

- •Вопрос 2. Этапы проектирования склада

- •Вопрос 3. Состав и формирование исходных данных для проектирования

- •Вопрос 4. Описание вспомогательных расчетных параметров при проектировании

- •Тема 5. Разработка системы складирования

- •Вопрос 1. Понятие структуры системы складирования

- •Вопрос 2. Алгоритм выбора оптимального варианта системы складирования

- •Вопрос 3. Ограничения и критерии оценки при выборе системы складирования

- •Тема 6. Проектирование технико-технологической подсистемы системы складирования

- •Вопрос 1. Определение конструктивных параметров зданий и сооружений

- •Вопрос 2. Выбор оптимальной складской грузовой единицы

- •Вопрос 3. Выбор подъемно-транспортного оборудования для склада

- •Электроштабелеры фронтальные

Вопрос 2. Выбор оптимальной складской грузовой единицы

Алгоритм выбора оптимальной грузовой единицы представлен на рис.6.2.

Оптимальная складская грузовая единица определяет рациональность технологического процесса на складе, основным условием которого является минимальное количество операций по переработке груза. Складской товароноситель или тара увязывают между собой входящие и выходящие со склада грузопотоки.

На выбор товароносителя влияют:

- вид и размер упаковки и транспортной тары;

- система комплектации заказа;

- оборачиваемость товарного запаса;

- применяемое технологическое оборудование для складирования грузов;

- особенности подъемно-транспортных машин и механизмов, обслуживающих склад [5].

Подробнее о видах тары, упаковки, товароносителей см. материал темы 2.

Вопрос 3. Выбор подъемно-транспортного оборудования для склада

Выбор оборудования, задействованного в обслуживании материальных потоков, проходящих через склад, зависит от следующих основных факторов:

- характера грузовой единицы (массы, размера, специфических особенностей товара, условий хранения и т.д.) и ее товароносителя;

- грузооборота склада;

- оборачиваемости груза;

- конструктивных особенностей здания (высоты, этажности и т.д.);

- вида и размеров технологического оборудования;

- особенностей транспортных средств, обеспечивающих доставку грузов на склад и со склада и т.д.

В то же время при выборе подъемно-транспортных машин и механизмов, необходимо учитывать и предъявляемые к ним технико-эксплуатационные требования:

- машины и механизмы должны обладать эксплуатационной надежностью в работе, иметь необходимую прочность и устойчивость, высокий КПД, быть безопасными при обслуживании и иметь собственный вес, соответствующий конструкции склада;

- производительная мощность машин и механизмов должна соответствовать условиям работ и пропускной способности склада;

- грузоподъемность оборудования должна превышать максимальную массу перерабатываемого груза на складе. При этом необходимо учитывать возможные изменения грузоподъемности ПТМ с увеличением высоты подъема грузов;

- машины для погрузо-разгрузочных работ по возможности должны быть однотипными и лучше всего универсальными по функциональному назначению, что позволит значительно сократить общий парк ПТМ или осуществлять их взаимозаменяемость;

- вид и размеры рабочих органов, а также характеристики самого оборудования должны выбираться исходя из особенностей перерабатываемого груза;

- при выборе машин необходимо исходить из энергетических возможностей склада, экономической целесообразности, технологической необходимости, экологических требований [5].

Знание конструктивных особенностей подъемно-транспортных машин и механизмов, используемых на складских объектах, а также их основных технических характеристик существенно упрощает решение задачи выбора, поэтому в иллюстративном материале (табл.6.3, рис.6.3-6.31) приведены принципиальные схемы устройства основных видов складского подъемно-транспортного оборудования, а также их основные характеристики. В табл.6.3 также указаны преимущества и недостатки ряда механизмов, что позволяет упростить процедуру выбора альтернативных видов ПТМ, а также определена сфера их применения.

Иллюстративный материал по теме:

Рис.6.1. Соотношение стоимости отдельных элементов

одноэтажного складского здания [8]

ЗР – земляные работы;

Ф – фундаменты;

К – каркас здания;

С – стены;

ПК – покрытие и кровля;

ПР – проемы (двери, окна);

П – полы;

Пр.Р – прочие работы

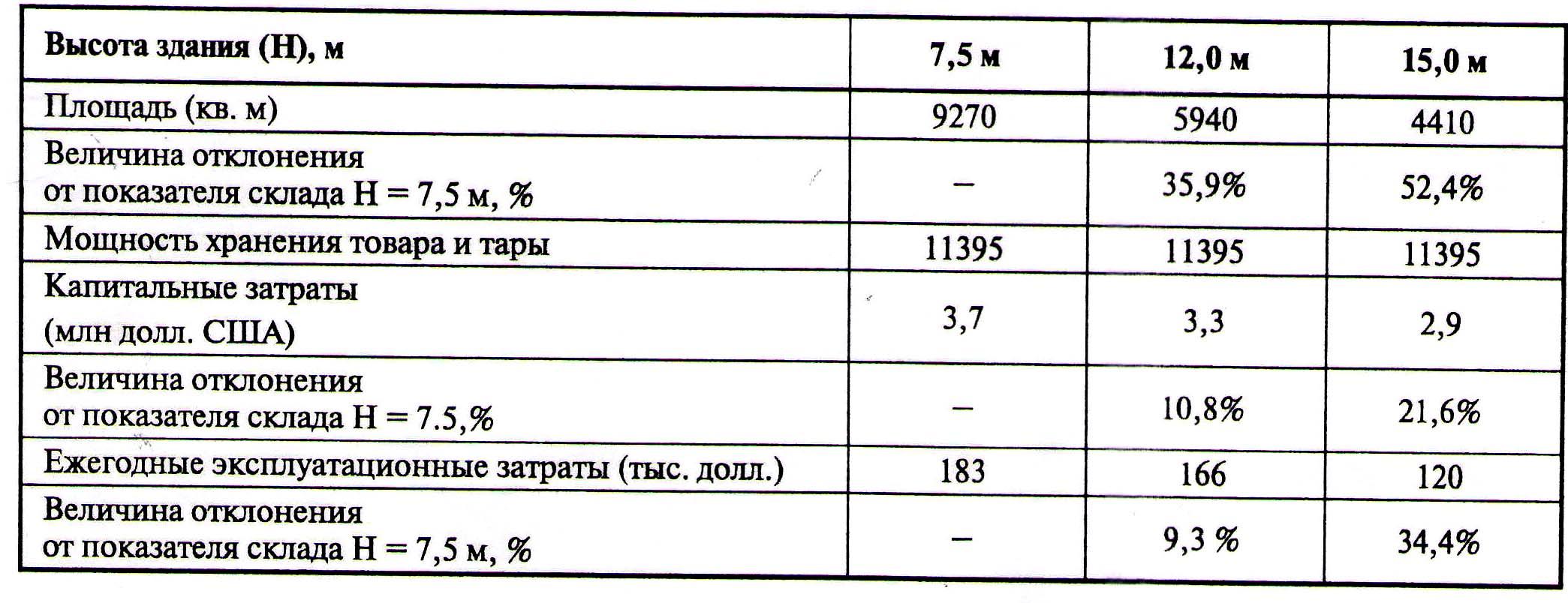

Таблица 6.1

Сравнение капитальных и эксплуатационных затрат

с изменением высоты здания [5]

Таблица 6.2

Примеры изменения доли затрат на строительство

и оборудование для складских объектов в зависимости

от строительных и технологических решений [5]

Рис.6.2. Блок-схема выбора оптимальной складской грузовой единицы [5]

|

Таблица 6.3 Характеристика подъемно-транспортного оборудования

| ||||

|

Наименование |

Техническая характеристика |

Преимущества |

Недостатки |

Сфера применения |

|

1 |

2 |

3 |

4 |

5 |

|

Простейшие грузоподъемные машины | ||||

|

Домкрат |

Одно направление перемещения – подъем груза Грузоподъемность – от 500 кг до 10-20 т |

|

|

При монтаже оборудования, реже – при погрузке или выгрузке тяжеловесных грузов |

|

Таль ручная |

Одно или два направления движения Грузоподъемность – от 500 кг до 5 т |

|

|

Для монтажных и ремонтных работ |

|

Таль электрическая |

Два направления движения G= 250 кг – 5 т Cкорость передвижения 20 и 32 м/мин Cкорость подъема 8 м/мин (0,13 м/с) |

|

|

Для погрузки и разгрузки штучных грузов из открытого подвижного состава и перемещения в цехах и на складах |

|

Лебедка |

Одно направление движения Грузоподъемность до 10 т

|

|

|

В качестве маневровых устройств для передвижения вагонов на погрузо-разгрузочных участках складов, а также в качестве грузоподъемных устройств в мостовых козловых и стреловых кранах |

|

Продолжение табл.6.3 | ||||

|

1 |

2 |

3 |

4 |

5 |

|

Краны 1. Мостовые краны | ||||

|

Подвесные однобалочные краны (кран-балка) |

3 направления движения G=500-5000 кг Lк = 35 м Вк = 1,4-2,8 м Uкрана = 0,5-1 м/с Uэлектротали = 0,3-0,5 м/с Uподъема = 0,13 м/с Подкрановые пути на высоте 4-5 м от уровня пола |

|

Небольшие грузоподъемность и производительность |

Для погрузки и разгрузки штучных грузов из бортовых автомобилей и открытого подвижного состава железнодорожного транспорта, для сортировочных работ и перемещения различных штучных грузов на складе |

|

Двухбалочные краны |

3 направления движения G = 5-30 т Lпролета = 15,5-34,5 м Вк = 5-6,5 м Uкрана = 1,3-2 м/с Uтележки = 0,3-0,7 м/с Uподъема = 0,15-0,35 м/с Подкрановые пути на высоте 5-12 м над уровнем пола Консольные выступы железобетонных колонн каркаса здания с шагом 6-12 м |

|

|

На открытых складских площадках и в закрытых цехах и складах для перегрузки различных крупногабаритных и длинномерных штучных грузов (оборудования, железобетонных изделий, метоаллопроката, контейнеров и т.п.) и сыпучих грузов с применением различных грузозахватов |

|

2. Козловые краны | ||||

|

Козловые краны (одно- и двухбалочных) |

3 направления движения G= 3200-32000 кг Lпролет моста= 12,5-30 м Lвылет консолей= 36-80 м Нподъема грузозахвата= 7-11 м Вкрана= 7-14 м Uкрана= 0,53-1,33 м/с Uтележки= 0,33-1,05 м/с Uподъема= 0,14-0,26 м/с |

|

|

На открытых складских площадках для перерабготки сыпучих и различных крупногабаритных и длинномерных штучных грузов (контейнеров, железобетонных изделий, оборудования, металлопроката, лесных грузов) – с применением различных грузозахватов. Козловые краны специальных конструкций применяют в портах в качестве береговых кранов-перегружателей |

|

Продолжение табл.6.3 | ||||

|

1 |

2 |

3 |

4 |

5 |

|

3. Краны-штабелеры | ||||

|

Мостовые краны-штабелеры |

4 направления движения G= 125-12500 кг Lмоста= 5-28,5 м

Нподкран.рельса= 4-12 м Нподъема грузозахв.= 3,22-10,5 м

Вкрана= 1,6-8,2 м Впроходов д.штабелирования= 1,0-3,8 м

Uкрана= 0,9-2,1 м/с Uтележки= 0,3-0,7 м/с Uподъема= 0,14-0,33 м/с

Опирают на консоли строительных колонн здания |

|

|

В закрытых складах для переработки тарно-штучных грузов и металлопроката при средних грузопотоках и больших запасах хранения грузов, в гибких автоматических производствах – в качестве транспортно-складских роботов, обслуживающих автоматический склад и производственный участок, в качестве кранов-манипуляторов при погрузке и разгрузке тарно-штучных грузов из бортовых автомобилей (в этих случаях используют мостовые краны-штабелеры с телескопической колонной) |

|

Стеллажные краны-штабелеры |

3 направления движения G= 50 – 12500 кг

Нп= 3-16 м и более Нобслуж.склада= 4-18 м и более (до 30-40 м) H1 яруса над полом= 0,4-0,75 м Нот верх.яруса до верха стеллажей= 1,2-2 м

|

|

|

В закрытых складах тарно-штучных грузов и металлопроката при больших грузопотоках и больших запасах хранения грузов (чаще для обслуживания высотных зон хранения), а также в качестве складских и транспортно-складских роботов в гибких автоматических производствах |

|

Продолжение табл.6.3. | ||||

|

1 |

2 |

3 |

4 |

5 |

|

|

Вмежстеллаж.прохода= 0,8-1,4 м Lкрана-штабелера= 2,5-20 м

Uкрана= 1,0-1,5 м/с Uвыдвиж. грузозахвата= 0,13-0,26 м/с Uподъема= 0,2-0,45 м/с

|

|

действия

|

|

|

4. Стреловые краны | ||||

|

Стреловые консольные поворотные краны |

3 направления движения G= 250 – 5000 кг R= 2-3 м (вылет стрелы) Нподъема грузозахв. = 2-5 м

Uэлектротали= 0,33-0,53 м /с Uгрузозахв.= 0,13 м/с |

|

|

Для механизации перегрузочных работ с тарно-штучными грузами на ограниченных участках и отдельных рабочих местах (например, для погрузки и разгрузки бортовых автомобилей и электротележек при небольших грузопотоках), для установки и съема тяжелых деталей на станки в цехах, при сортировочных и комплектовочных работах на складах, укладке грузов на поддоны и т.д. |

|

Стреловые железнодорожные краны |

4 направления движения G= 5-16 т Rвылет стрелы= 3-12 м Нподъема грузозахв. = 8 м

Uизмен. наклона стрелы= 0,33-0,53 м /с Uгрузозахв.= 0,1-0,2 м/с |

|

|

Для перегрузки различных сыпучих и штучных грузов при небольших грузопотоках на ж/д станциях и подъездных путях предприятий на открытых складских площадках, расположенных в различных местах на территории станции или промплощадке предприятия |

|

Продолжение табл.6.3 | ||||

|

1 |

2 |

3 |

4 |

5 |

|

Портальные краны |

5 направлений движения Погрузо-разгрузочные пути (2 или 3) – между опорами G= 5-25 т Rвылет стрелы= 30 м Нподъема грузозахв. = 15-20 м Lпролет портала= 5,5-15,3 м

Uкрана= 0,55 м/с Uизменен. вылета стрелы= 0,75-0,83 м/с Uподъема= 1-1,33 м/с |

|

|

В речных и морских портах для перегрузки различных сыпучих и штучных грузов с железнодорожного на водный транспорт, с водного на ж/д и автомобильный |

|

Стреловые башенные краны |

4 направления движения G= 5600кг Rвылет стрелы= 30 м Нподъема грузозахв. = 15 м Lпролет портала= 6 м

Uкрана= 0,5 м/с Uпередв.груз.тележки= 0,53 м/с Uподъема= 0,5 м/с

|

|

|

На открытых складских площадках для перегрузок строительных грузов, железобетонных изделий, металлопроката, среднетоннажных контейнеров – особенно при небольших грузопотоках и больших сроках хранения грузов |

|

Перегрузочные манипуляторы и промышленные роботы | ||||

|

Перегрузочные манипуляторы |

4 направления движения G= 50 -750 кг Размеры рабочей зоны: Радиус = 3 м Высота = 1,6-3,5 м Суммарная скорость линейных передвижений грузозахвата = 0,17-0,5 м/с |

|

|

Для переработки различных тарно-штучных грузов (в цехах и на складах): установка и съем тяжелых деталей со танков, загрузка и разгрузка транспортных средств, формирование и расформирование пакетов грузов на поддонах |

|

Продолжение табл.6.3 | ||||

|

1 |

2 |

3 |

4 |

5 |

|

Перегрузочные роботы |

5 направлений движения G= 0,5-1000 кг Размеры рабочей зоны: от 0,4-0,5 м до 5-6 м и более Суммарная скорость линейных передвижений грузозахвата = 0,5 – 1,0 м/с |

|

|

В автоматизированных цехах и складах для формирования и расформирования поддонов, кассет, для перегрузки штучных грузов с конвейера и на конвейеры, для отборки, сортировки и комплектации грузов, для установки и съема заготовок и деталей на станки и другие технологические агрегаты. Могут применяться для погрузки и разгрузки транспортных средств. Экономические расчеты показывают, что применение перегрузочных роботов целесообразно, если они заменяют бригаду из 5-6 человек

|

|

Конвейеры | ||||

|

Ленточные конвейеры |

Ширина ленты – 500, 650, 800, 1000, …, 2400 мм Производительность – 50-3000 т/час Скорость движения ленты – 0,6-3 м/с |

|

|

|

|

Пластинчатые конвейеры |

Производительность 10-100 т/ч Скорость движения тяговых цепей 0,3-1 м/с Ширина грузонесущего полотна – 0,5-2 м Длина 5-30 м

|

|

|

В качестве питателей под бункерными разгрузочными устройствами для тяжелых сыпучих грузов, для погрузки и разгрузки тарно-штучных грузов из транспортных средств (легкие пластинчатые конвейеры с деревянным грузонесущим настилом) |

|

Цепные скребковые конвейеры |

Производительность 20-700 т/час Скорость дв-я цепи 0,2-0,6 м/с |

|

|

В погрузо-разгрузочных машинах непрерывного действия, раздаточные и приемные |

|

Продолжение табл.6.3 | ||||

|

1 |

2 |

3 |

4 |

5 |

|

|

Ширина транспортного желоба 0,3-1,2 м Длина конвейера 5-60 м |

пластинчатым)

|

перемещаемого материала о транспортный желоб

|

конвейеры в силосных складах |

|

Подвесные конвейеры |

Грузоподъемность подвески – до 500 кг Скорость движения тяговой цепи - 0,2-0,7 м/с Длина трассы 30-500 м Шаг грузовых подвесок 1,5-2,5 м |

|

|

Внутрискладской, внутрицеховой и внутризаводской транспорт, подвесной транспорт и склады в гибких автоматических производствах, циркуляционные комплектовочные склады |

|

Элеваторы |

Производительность 10-100 т/ч Емкость ковшей 0,5-20 л Грузоподъемность полки (у люлечного элеватора) 100-500 кг Шаг ковшей или полок 200-600 мм |

|

|

Ковшовые элеваторы – для разгрузки сыпучих грузов из открытого подвижного состава; люлечные элеваторы - для штучных элеваторы в качестве высокопроизводительных межэтажных подъемников в многоэтажных производственных зданиях, в элеваторных стеллажах, в |

|

Продолжение табл.6.3 | ||||

|

1 |

2 |

3 |

4 |

5 |

|

|

Скорость тягового органа 0,2-2 м/с Высота 5-40 м Ширина ковшей или полок 0,1-1,5 м |

конвейерами)

|

|

качестве цеховых и комплектовочных складов |

|

Винтовые конвейеры |

Длина 1-10 м |

|

|

Для перемещения пылевидных материалов, в качестве питателей под бункерами и под технологическими агрегатами, в заборных устройствах погрузо-разгрузочных машин непрерывного действия |

|

Роликовые конвейеры |

Ширина 0,2-1,2 м Высота 0,5-0,7 м Длина 2-10 м Скорость движения грузов 0,1-0,7 м/с |

|

|

Для погрузки и разгрузки транспортных средств, для транспортировки штучных грузов без поддонов и на поддонах, в качестве перегрузочных средств |

|

Продолжение табл.6.3 | ||||

|

1 |

2 |

3 |

4 |

5 |

|

Погрузчики 1. Электропогрузчики и электротележки | ||||

|

Электротележ-ки |

Грузоподъемность до 3000 кг Стоимость 3500-6500 дол.США |

|

|

Для погрузочных, разгрузочных работ, внутрискладской транспортировки и складирования грузов в штабель, в проходные, гравитационные и передвижные стеллажи |

|

Уравновешен-ные электропо-грузчики |

Грузоподъемность: 4-колесные - 1000, 2000, 3200, 5000 кг 3-колесные – 600, 800, 1200 кг

Скорость движения 1,5-3 м/с Скорость подъема – 0,1-0,2 м/с

Высота подъема вил – 1,8; 2,0; 2,8; 3,0 м Ширина прохода для штабелирования – 3,0-4,6 м |

|

| |

|

Электропо-грузчики с вынесенными опорами |

Высота подъема до 12 м Могут работать в узких проходах (1,6-2,5 м) |

|

|

Специально для обслуживания зон складирования в складах тарно-штучных грузов |

|

2. Электроштабелеры | ||||

|

|

|

|

|

На складах с неинтенсивными грузопотоками, с их помощью складируют груз как в полочные стеллажи, так и в штабель. Могут применяться и для погрузки и разгрузки автотранспортных средств. |

|

Фронтальные электроштабе-леры |

|

|

|

Предназначены для складирования грузов в полочные, проходные, гравитационные и передвижные стеллажи |

|

Окончание табл.6.3 | ||||

|

1 |

2 |

3 |

4 |

5 |

|

Узкопроход-ные электроштабе-леры |

|

|

|

Позволяют также осуществлять отбор товара с мест хранения |

|

3. Автопогрузчики | ||||

|

Автопогруз-чики |

|

|

|

Для выполнения ПРТС работ на открытых площадках, под навесами, в полузакрытых помещениях на складах. На зарубежных контейнерных терминалах, вытесняя краны |

Рис.6.3. Электроталь [8]

1 – проводной каток

2 – электрический привод передвижения

3 – электрический привод подъема

4 – грузовой барабан

5 – канат

6 – грузозахватное устройство

7 – кнопочный пульт управления

8 – холостой каток

9 – ездовая балка

10 – токопровод

Рис.6.4. Лебедка грузовая [8]

1, 4 – подшипники

2 – грузовой барабан

3 – канат

5 – кулачковая муфта

6 – редуктор

7 – втулочно-пальцевая муфта с тормозным шкивом

8 – колодочный тормоз

9 – электродвигатель

10 – опорная рама

Рис.6.5. Подвесной однобалочный кран (кран-балка) [8]

|

1- подкрановая балка (двутавр) 2 – главная балка 3 – подвесная грузоподъемная тележка (электроталь) 4 – концевая балка моста |

5 – консоли моста 6 – подвесной кнопочный пост управления краном 7 – ходовые колеса управления краном |

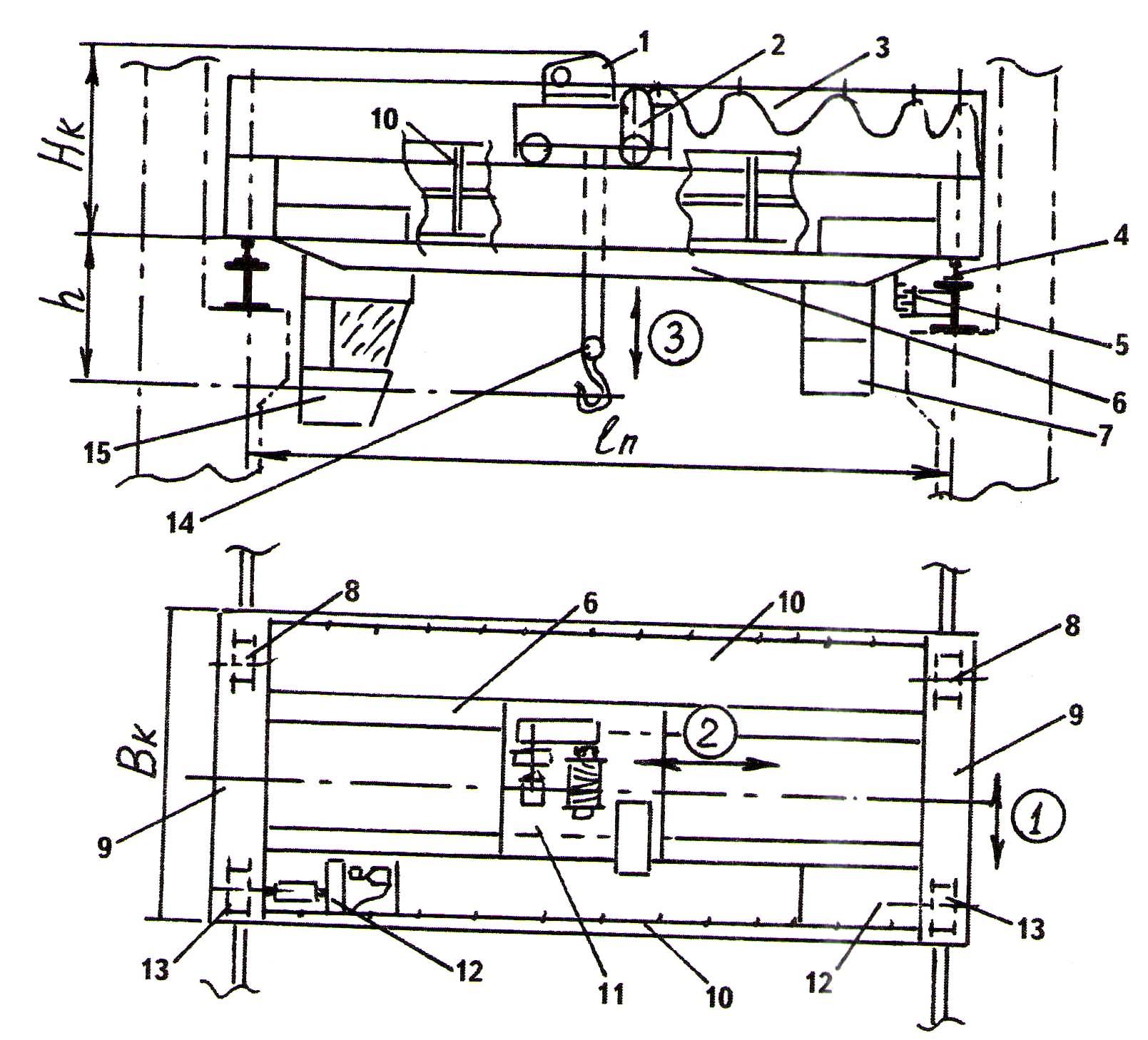

Рис.6.6. Мостовой двухбалочный кран общего назначения [8]

|

1 – привод подъема грузозахвата (лебедка) 2 – привод передвижения тележки 3 – гибкий кабель для подвода электроэнергии к приводам тележки 4 – подкрановый путь 5 – главный троллей 6 – главные балки 7 – площадка для обслуживания главных троллеев |

8 – холостые ходовые колеса 9 – концевая балка моста 10 – ходовые площадки вдоль моста с ограждением 11 – опорная грузовая тележка 12 – привод передвижения моста 13 – приводные ходовые колеса 14 – грузозахватное устройство 15 – кабина с приборами управления |

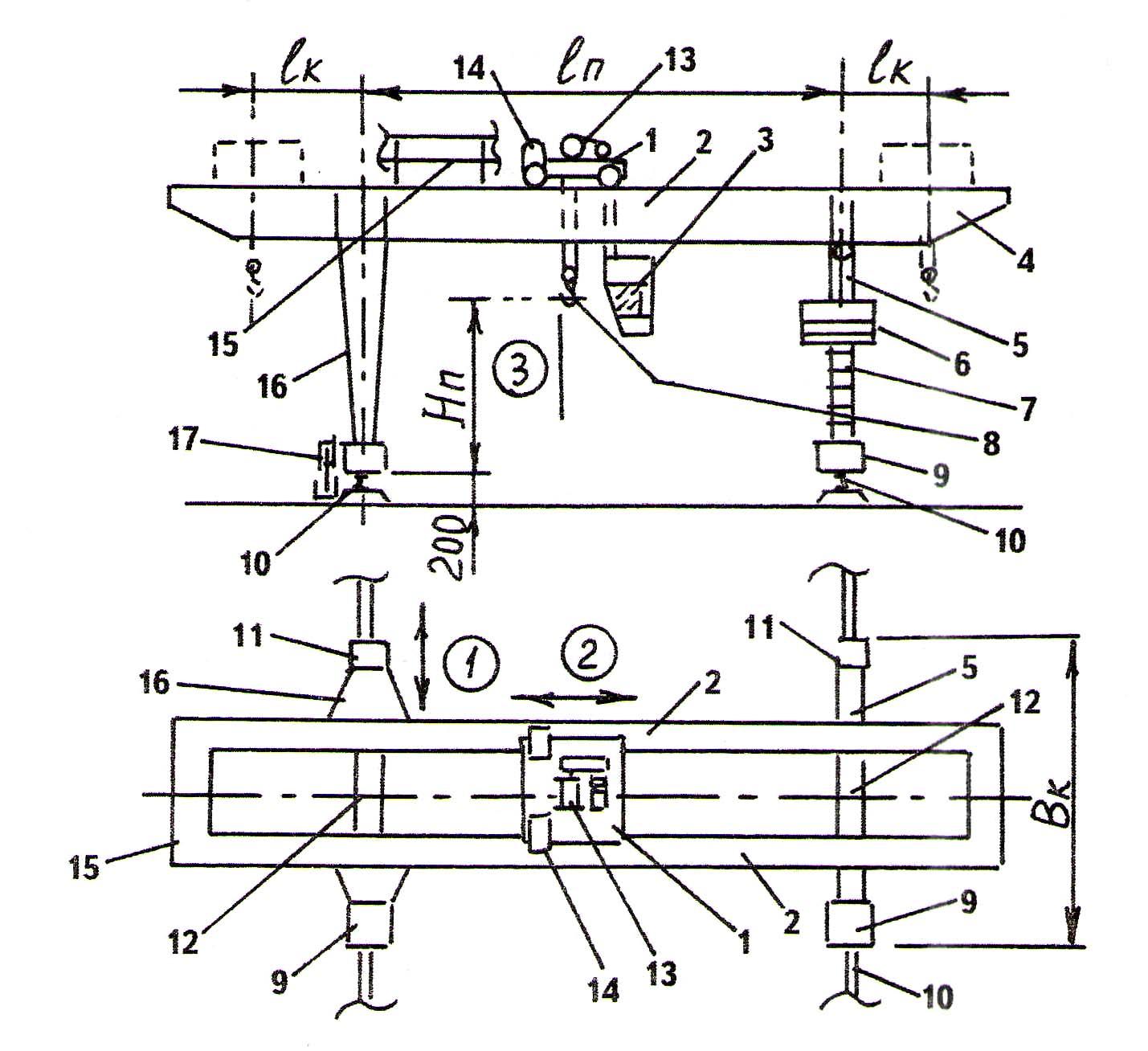

Рис.6.7. Козловой двухконсольный кран с опорной тележкой [8]

|

1 – грузовая опорная тележка 2 – главные балки моста 3 – кабина с устройствами управления 4 – консоль 5 – гибкая опора 6 – посадочная площадка на кран 7 – лестница 8 – грузозахват 9 – приводная ходовая тележка и приводы передвижения крана |

10 – подкрановые пути 11 – холостые ходовые тележки 12 – продольные балки-стяжки 13 – привод подъема груза 14 – приводы передвижения тележки 15 – ходовой мостик с ограждениями 16 – жесткая опора 17 – установка гибкого кабеля для подвода электроэнергии к крану |

Рис.6.8. Мостовой опорный кран-штабелер без кабины [8]

|

1 – главные балки моста 2 – тележка подвесная 3 – приводы передвижения моста 4 – концевые балки моста 5 – подкрановые пути 6 – опорные конструкции для подкрановых путей 7 – колонна вертикальная 8 – грузоподъемник 9 – подвесной пульт управления |

10 – холостые ходовые колеса 11 – приводные ходовые колеса 12 – поворотный круг 13 – приводы передвижения тележки 14 – привод поворота 15 – датчики системы автоматического управления |

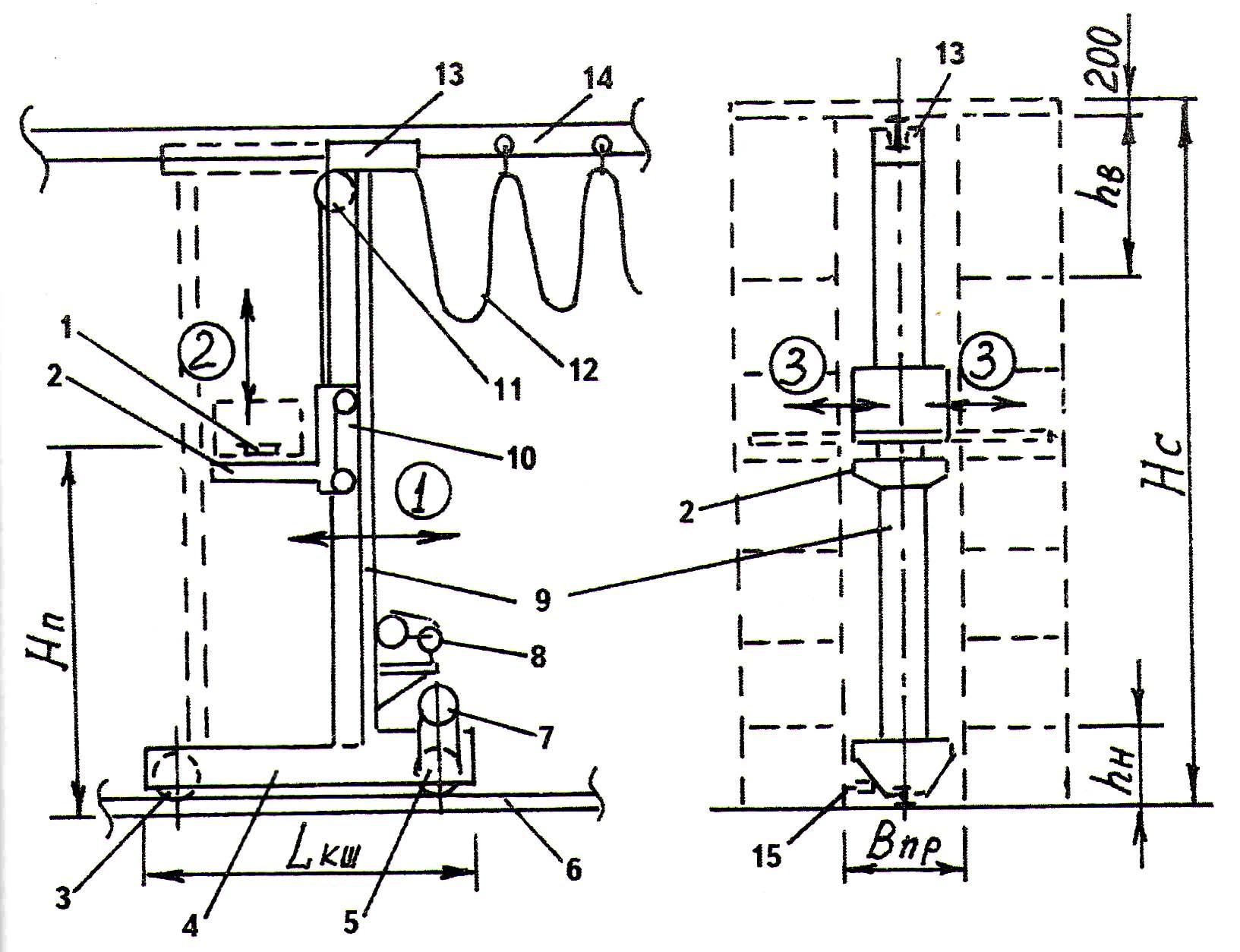

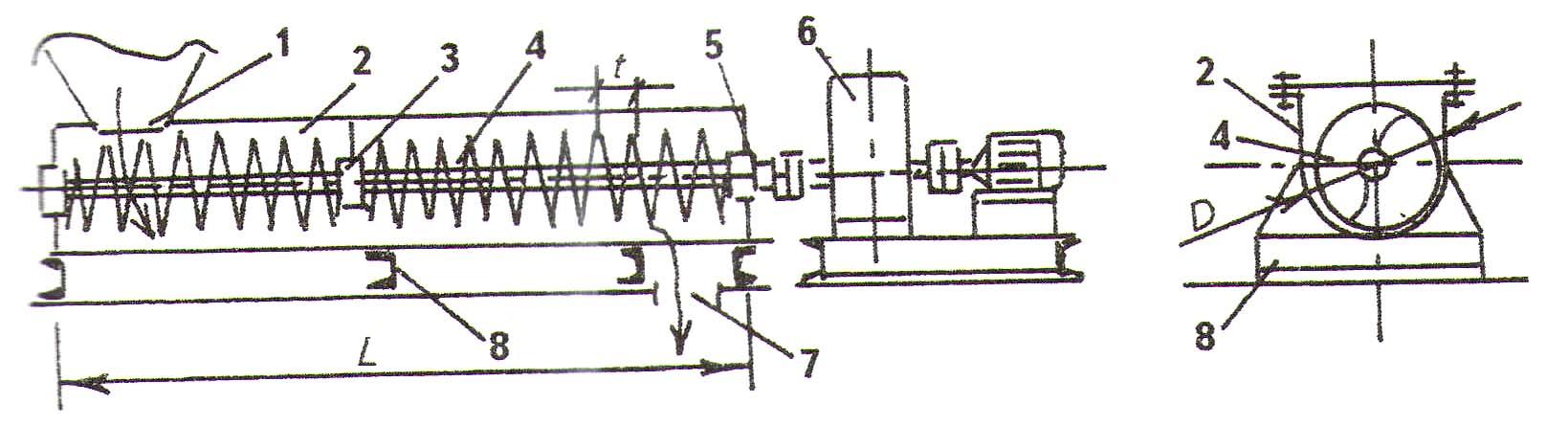

Р

|

1 – телескопический (выдвижной) грузозахват 2 – подъемная платформа 3 – холостое ходовое колесо 4 – ходовая опорная платформа 5 – приводное ходовое колесо 6 – опорный подкрановый путь 7 – привод передвижения крана 8 – привод подъема 9 – колонна вертикальная |

10 – каретка подъемной платформы 11 – канатно-блочная система механизма подъема 12 – подвеска гибкого кабеля 13 – блок направляющих роликов 14 – верхняя направляющая балка 15 – датчики системы автоматического управления |

Рис.6.10. Стреловой консольный поворотный кран [8]

|

1 – поворотная грузовая стрела 2 – грузоподъемная каретка (электроталь) 3 – поворотное устройство |

4 – колонна 5 – фундаментные болты 6 – фундамент |

Р

|

1 – двухосная вагонная тележка 2 – привод передвижения крана 3 – ходовая платформа 4 – противовес 5 – генераторная установка 6 – поворотная кабина 7 – поворотное устройство 8 – привод поворота 9 – механизм изменения вылета стрелы |

10 – привод подъема груза 11 – пульт управления краном 12 – грузовая стрела 13 – канатно-блочная система механизма подъема груза 14 – грузозахват (грузовой крюк) 15 – выносные опоры 16 – железнодорожный путь |

Рис.6.12. Портальный кран [8]

|

1 – погрузочно-разгрузочный железнодорожный путь 2 – установки гибкого кабеля для подвода электроэнергии 3 – ходовые колеса с приводами передвижения портала 4 – металлоконструкция портала 5 – лестница и мостик для подъема в кабину 6 – поворотное устройство 7 – поворотная кабина с приводами подъема и поворота 8 - противовес |

9 – рычаг-коромысло 10 – механизм изменения вылета стрелы 11 – оттяжка 12 – канатно-блочная система механизма подъема грузозахвата 13 – грузовая стрела 14 – хобот поворотный 15 – грузозахват (грузовой крюк) 16 – подкрановый путь 17 – кабина крановщика с пультом управления |

Р

|

1 – подкрановые пути 2 – ходовые колеса с приводами передвижения 3 – портал 4 – башня с приводами поворота, подъема и передвижения тележки 5 – противовес 6 – оттяжки

|

7 – грузовая стрела 8 – грузовая тележка с канатным приводом передвижения 9 – грузозахват 10 – кабина крановщика с приборами управления 11 – железнодорожный погрузо-разгрузочный путь |

Р

на колонне) [8]

|

1 – колонна 2 – корпус с механизмом поворота и приводом подъема 3 – плечо 4 – рука |

5 – рукоятка управления 6 – грузозахватное устройство 7 – зона обслуживания |

Таблица 6.4

О

Р

а – вид сбоку; б – поперечный разрез

1- загрузочное устройство (бункер и лоток)

2 – верхняя ветвь ленты

3 – верхняя желобчатая роликоопора

4 – кожух приводного барабана

5 – станция приводная

6 – разгрузочное устройство

7 – нижняя холостая (оборотная) ветвь

8 – нижняя прямолинейная роликоопора

9 – металлоконструкция (состоит из средней части и стоек)

10 – станция натяжная

Рис.6.16. Типы ленточных конвейеров [8]

Р

|

1 – станция приводная 2 – верхняя рабочая ветвь тяговых цепей 3 – грузонесущие пластины 4 – направляющие для тяговых цепей |

5 – нижняя, холостая ветвь тяговых цепей 6 – металлоконструкция конвейера 7 – натяжная станция

|

Рис.6.18. Устройство горизонтального цепного скребкового конвейера [8]

|

1 – загрузочное устройство 2 – натяжная станция 3 – транспортный желоб (лоток) 4 – верхняя (холостая) ветвь тяговой цепи 5 – скребки |

6 – станция приводная 7 – разгрузочные устройства 8 – нижняя, рабочая ветвь тяговой цепи 9 – опорные конструкции |

Р

|

1, 7 – каретки 2 – зацепное устройство 3 – грузовая тележка |

4 – тяговая цепь 5, 6 – ездовые балки для кареток 8 - грузовые подвески |

Рис.6.20. Подвесной грузонесущий конвейер [8]

а – план трассы; б, в – виды и разрезы

|

1 - ездовая балка (трасса) 2 – приводная станция 3 – натяжная станция грузовая 4 – звездочка поворотная 5 – участок разгрузки 6 – вертикальный перегиб 7 – участок разгрузки |

8 – каретка грузовая 9 – каретка холостая 10 – тяговая цепь 11 – грузовая подвеска 12 – груз 13 – колонна для крепления трассы 14 – подвеска трассы к перекрытию |

Р

|

1 – загрузочное устройство 2 – транспортный желоб (лоток) 3 – подшипник подвесной 4 - винт |

5 – подшипник торцевой 6 – приводная станция 7 – разгрузочное устройство 8 – опорная металлоконструкция |

Р

а – горизонтальный; б – гравитационный; в – поперечный разрез

|

1 – ролики холостые 2- продольные балки металлоконструкций конвейера 3 – стойки металлоконструкций конвейера |

4 – фундаментные болты 5 – борта ограждения |

Рис.6.23. Элеваторы [8]

а – ковшовый для сыпучих грузов

б – люлечный для штучных грузов

|

1 – нижняя секция кожуха 2 – загрузочное устройство 3 – натяжной барабан или звездочка и натяжное винтовое устройство 4 – восходящая рабочая ветвь тяговой ленты или цепи 5 – ковши 6 – секции средней части |

7 – привод 8 – приводной барабан или звездочка 9 – разгрузочное устройство 10 – нисходящая, холостая ветвь тяговой цепи или ленты 11 – грузовая подвеска (люлька) |

Электротележки с поводком

Электротележки с откидной платформой

Электротележки комплектовочные

Электротележки с сиденьем для водителя

Рис.6.24. Электротележки различных типов [5]

Р

а – ручная с гидроприводом подъема

б – с электроприводом передвижения и сопровождающим пешком оператором

в – с оператором, едущим на подножке

г – с высотой подъема до 1,5 м, со стационарным грузозахватом

д - с высотой подъема до 1,5 м, с выдвижным грузозахватом