- •Управление качеством. Лекция 2 В лекции рассматриваются следующие вопросы:

- •• 1. ЭЛЕМЕНТЫ ТЕОРИИ ВЕРОЯТНОСТЕЙ

- •1.1.Элементы теории вероятностей

- •1.1.Элементы теории вероятностей

- •1.1.Элементы теории вероятностей

- •1.1.Элементы теории вероятностей

- •1.1.Элементы теории вероятностей

- •1.1. Нормальный закон распределения (Гаусса)

- •Нормальное распределение Гаусса

- •Нормальный закон распределения СВ

- •1.2 Элементы математической статистики.

- •1.2. Элементы математической статистики

- •Варианта - наблюдаемое значение количественного признака хi, Вариационный ряд - последовательность вариант, записанных

- •1.2. Элементы математической статистики и производственный процесс. Долгосрочная и краткосрочная вариации

- •Существует аналогия между статистическим распределением выборки и законом распределения дискретной случайной величины.

- •Меры положения: средние

- •Меры разброса

- •Точечные и интервальные оценки параметров распределения

- ••Интервальные оценки

- •Графическое представление экспериментальных данных

- •Точечные диаграммы и гистограммы

- •Элементы анализа временных рядов

- •Элементы анализа временных рядов

- •Элементы корреляционного и регрессионного анализа

- •Элементы корреляционного и регрессионного анализа

- •Корреляция. Поле корреляции

- •Уравнение регрессии. Сила взаимодействия факторов

- ••2. СЕМЬ

- •7 статистических инструментов

- •Семь простых статистических инструмента контроля и улучшения качества

- •1.Контрольный листок

- •1.Контрольный листок. Пример 1

- •1.Контрольный листок. Пример 2

- •Гистограмма и Полигон

- •2. Гистограммы

- •2. Гистограммы. Виды гистограмм

- •2.Гистограммы. Виды гистограмм

- •3.Стратификация

- •3.Стратификация

- •4. Диаграммы Парето

- •4. Диаграммы Парето

- •4. Диаграммы Парето

- •Пример диаграммы Парето

- •Пример диаграммы Парето

- •Pareto Chart: Var2

- •5.Диаграммы разброса

- •5. Диаграмма разброса

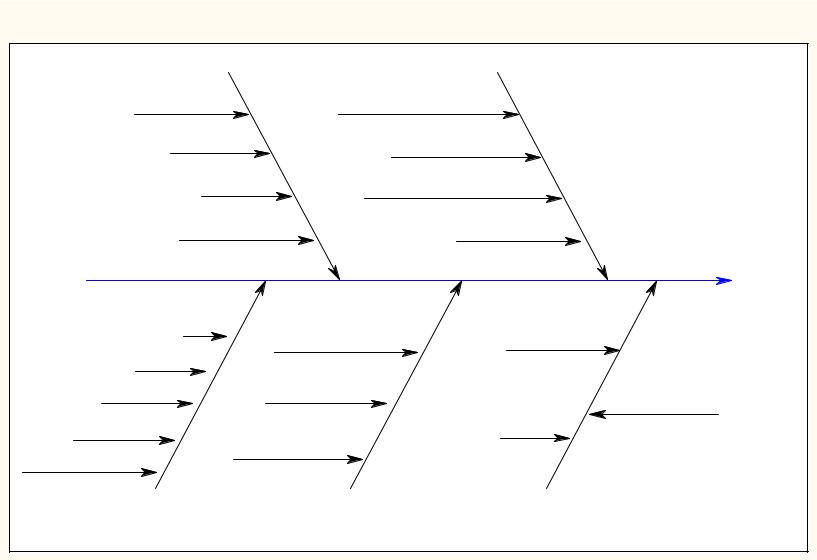

- •6. Причинно-следственная диаграмма, диаграмма Исикавы,

- •6. Диаграмма Ишикавы. Пять основных групп факторов в производстве – метод 5М.

- •5. Диаграмма Исикавы. Пять основных групп факторов в сервисе – метод 5S

- •Пример построения диаграммы Исикавы

- •• Приложение А - диаграмма Исикавы

- •7. Контрольные карты

- •В зависимости от характера данных, контрольные карты делятся на:

- •Карта X- R. Анализ управляемости процесса

- •Управляемость процесса. Критерии неуправляемости

- •Управляемость процесса. Критерии неуправляемости. Приближение к контрольным линиям

- •Возможные причины неуправляемости процесса

- •Идентификация, корректировка, пересчет

- •Управляемость и настроенность

- •Управляемость и настроенность

- •Управляемость и настроенность

- •Управляемость и настроенность

- •Управление текущим процессом

- •Анализ воспроизводимости

- ••4. СЕМЬ ИНСТРУМЕНТОВ

- •4.Семь инструментов управления

- •1.Диаграмма сродства

- •Диаграмма связей

- •Древовидная диаграмма

- •Матричная диаграмма

- •Стрелочная диаграмма

- •Диаграмма процесса осуществления PDPC,

- •Матрица приоритетов

- ••В инструментарии управления качеством наряду с перечисленными выше семи инструментами большое значение приобрели:

- •QFD (Quality Function Deployment). Модель Фукухары. РФК (Развертывание функции качества)

- •Значения РФК для промышленности:

- •Инструменты РФК

- •«Дом качества». Общая схема

- •«Дом качества». Этапы построения

- •«Дом качества». Этапы построения

- •«Дом качества». Этапы построения

- •«Дом качества» для принтера

- •Дом Качества для ПО

- •"Квартал" домов качества

- •МЕТОДЫ ТАГУТТИ-ИНЖИНИРИНГ КАЧЕСТВА (QE)

- •Рисунок 2 – Два подхода к оценке потерь, обусловленных отклонениями показателя качества от

- •Функция потерь Геньити Тагути

- •Робастность продукции. Инжиниринг качества

6. Диаграмма Ишикавы. Пять основных групп факторов в производстве – метод 5М.

К элементам, определяющим качество на производстве относят 5 групп факторов, применяется метод 5М.

1.Manpower - рабочую силу. Факторы, связанные с удобством и безопасностью выполнения операций

2.Materials –материалы. Факторы, связанные с отсутствием изменений свойств материалов изделия в процессе выполнения данной операции;

3.Machines машины. Факторы, связанные с машинами и механизмами, выполняющие данную операцию

4.Methods методы. Факторы, связанные с производительностью и точностью выполняемой операции;

5.Measurements –измерения (контроль). Факторы, связанные с достоверным распознаванием ошибки процесса выполнения операции;

Диаграмма типа 5М рассматривает 5М факторы, а в диаграмме типа 6М к ним добавляется компонент “среда”. Это факторы, связанные с воздействием среды на изделие и изделия на среду.

109 |

51 |

5. Диаграмма Исикавы. Пять основных групп факторов в сервисе – метод 5S

5S - Разработанная в Японии система наведения

порядка, чистоты и укрепления дисциплины, характеризуемая пятью словами, которые начинаются с буквы S:

1. Seiri — сэйри — ликвидация ненужных предметов, 2.Seiton — сэйтон — расположение предметов так, чтобы они наилучшим образом отвечали требованиям безопасности, качества и эффективности работы, 3.Seiso — сэйсо — поддержание рабочих зон в идеальной чистоте,

4.Seiketsu — сэйкэцу — соблюдение работниками требований гигиены,

5.Shitsuke — сицукэ — соблюдение всеми работниками предприятия установленных правил поведения и норм общения.

109 |

52 |

Пример построения диаграммы Исикавы

109 |

53 |

• Приложение А - диаграмма Исикавы

Cause-And-Effect Diagram

Персонал |

|

материалы |

|

квалификация |

испорченнаяпластмасса |

||

мотивация |

|

стараяпластмасса |

|

соц.пакет |

неисправленнаяпластмасса |

||

заработнаяплата |

|

объем пластмасс |

|

мойка |

|

быстродействие |

|

|

термопласс-автомат |

||

|

|

||

плавления |

|

соответствие |

|

|

|

||

дробления |

моечнаямашина |

нормативно-тех |

|

документации |

|||

|

|

||

гранулирования |

|

точность |

|

|

машинадробления |

|

|

ировкаотходов |

|

|

|

методы |

оборудование |

измерения |

|

|

|

54 |

|

7. Контрольные карты

Контрольные карты — специальный вид диаграммы, впервые предложенный В. Шухартом в 1925 г.

Дают наглядное представление о ходе и характеристиках (показателя качества) процесса.

Отображают характер изменения показателя качества во времени

Позволяют отследить: управляемость процесса, настроенность процесса, воспроизводимость процесса

109 |

55 |

В зависимости от характера данных, контрольные карты делятся на:

-КК для контроля количественного параметра качества,

(размер, масса , сопротивление и др. )

- КК для качественного ( альтернативного) параметра,

например, годен- не годен и др.

Одной из карт по количественному признаку является Х-R карта, где

Х – карта анализирует среднее подгрупп и среднее процесса R – карта анализирует размах подгрупп и размах процесса Выполняемые действия

1.X-R карта : сбор информации

2.X-R карта : первичная обработка

3.X-R карта : анализ управляемости

4.X-R карта : анализ воспроизводимости

5.X-R карта : воздействие и улучшение

109 |

56 |

Карта X- R. Анализ управляемости процесса

Последовательно вычисляются:

1.Средние значения х для каждой подгруппы;

2.Общее среднее

3.Размахи для каждой подгруппы

4.Средний размах

5.Контрольные границы для Х – карты: среднюю линию СL, верхнюю контрольную границу UСL, нижнюю контрольную границу LСL

6.Контрольные границы для R карты СL, UСL, LСL

7.Данные наносятся на карту

8.Проводится анализ управляемости процесса

На следующих слайдах приведен пример последовательного заполнения карты и анализа управляемости процесса

109 |

57 |

109 |

58 |

109 |

59 |

109 |

60 |

109 |

61 |

109 |

62 |