- •Методы разработки изделий

- •Содержание

- •Общие положения

- •Цели и задачи дисциплины

- •Место дисциплины в системе подготовки специалистов

- •1.3. Требования к знаниям и умениям специалиста.

- •Методические указания к изучению исциплины

- •Методические указания к выполнению курсовой работы

- •3.2. Содержание и объем проекта.

- •5. Конструирование и расчет.

- •5.1. Выбор двигателей для привода.

- •5.2 Выбор передаточного числа.

- •5. 3. Разбивка передаточного числа по ступеням.

- •5.4 Определение угловых скоростей вращения валов.

- •5.5 Определение крутящих моментов, передаваемых валами.

- •5.6 Расчет ступеней передаточного механизма на контактную прочность.

- •5.7. Расчет тихоходной ступени.

- •5.8. Расчет быстроходной ступени.

- •Геометрические параметры быстроходной ступени цилиндрического редуктора

- •5.9. Предварительный расчет валов и выбор подшипников.

- •Конструктивные размеры шестерни и колеса. Быстроходная ступень

- •Тихоходная ступень

- •5.10. Подбор и проверочный расчет шпонок.

- •5.11. Смазка и уплотнение подшипников.

- •6. Графическая часть работы.

- •6.1. Компоновка редуктора.

- •6.2. Сборочный чертеж редуктора.

- •6.3.Чертеж зубчатого колеса.

- •7. Рекомендации по подготовке к защите курсового проекта.

- •7.1. Общие сведения.

- •7.2. Вопросы для подготовки к защите курсового проекта.

- •8. Требования к оформлению разделов (глав), подразделов (параграфов), пунктов, подпунктов.

- •8.1. Требования к оформлению иллюстраций.

- •8.2. Требования к оформлению таблиц.

- •8.3. Требования к оформлению формул и уравнений.

- •8.4. Требования к оформлению ссылок.

- •8.5. Требования к оформлению использованной литературы.

- •8.6. Требования к оформлению приложений.

- •8.7. Требования к оформлению чертежей и схем.

- •Библиографический список Нормативно-правовые акты

- •Основная литература

- •Дополнительная литература

- •Приложения к курсовому проектированию

- •Передаточные числа и кпд передач и подшипников

- •1. Содержание дисциплины

- •Раздел 2. Разработка и обеспечение конструктивных свойств машин и механизмов.

- •Тема 2.1 Технические качества механизмов и машин.

- •Тема 2.2. Обеспечение и расчет прочностных свойств элементов машин.

- •Тема 2.3. Зубчатые передачи.

- •Тема 2.4. Детали вращения и их опоры.

- •1.3. Перечень тем лабораторных работ.

- •1.4. Задания для самостоятельной работы.

- •1.5. Требования к выполнению курсового проекта.

- •Пример оформления титульного листа курсового проекта

- •Методы разработки изделий

- •Санкт-Петербург

- •Примеры библиографических записей.

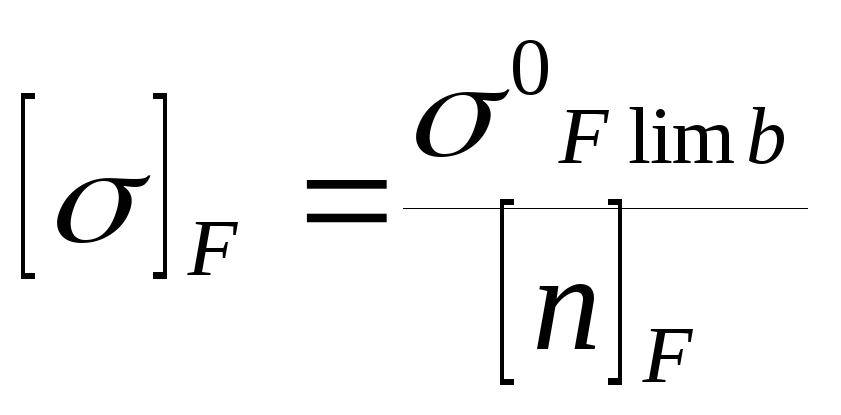

5.8. Расчет быстроходной ступени.

Допускаемое

контактное напряжении для материала

колеса такое же, как в тихоходной ступени:

![]() =408

Н/мм2

=408

Н/мм2

Межосевое расстояние

из условия контактной выносливости

активных поверхностей зубьев для

прямозубых передач:

мм

мм

Рассчитанное межосевое расстояние принимаем по стандарту из ближайшего меньшего значения по СТ СЭВ 229-75 (в мм):

Ряд 1: 40;50; 63; 80; 100; 125; 160; 200;

![]() 250;

315; 400; 500; 630; 800; 1000;

250;

315; 400; 500; 630; 800; 1000;

Ряд 2: 71; 90; 112; 140; 180; 224; 280; 355; 450; 560; 710; 900.

( в стандарте указаны значения до 2500 мм).

Для нашего варианта

принимаем

![]() =200

мм.

=200

мм.

Рассчитываем

нормальный модуль:

![]() мм.

мм.

Для быстроходной ступени в целях увеличения плавности и бесшумности передачи нормальный модуль принимают несколько меньше, чем в тихоходной.

По СТ СЭВ 310-76 выбираем нормальный модуль из имеемого ряда:

Ряд 1: 1; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16; 20;

Ряд 2: 1,25; 1,375; 1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 7; 9; 11; 14; 18.

(в стандарте регламентированы модули от 0,5 до 100 мм).

Для нашего варианта

принимаем нормальный модуль

![]() =

2,8 мм.

=

2,8 мм.

В расчете редуктора

быстроходная ступень считается косозубой.

Предварительно принимаем угол наклона

зубьев![]() и

определяем число зубьев шестерни и

колеса:

и

определяем число зубьев шестерни и

колеса:

![]() =

=

![]() .

Принимаем

.

Принимаем![]()

Тогда

![]() =

=![]() .

Уточняем значения угла

.

Уточняем значения угла![]() :

:

![]() =

=![]()

![]() =

=![]() .

.

Основные размеры шестерни и колеса:

Для косозубых передач диаметры делительные:

![]() =

=![]() мм.

мм.

![]()

![]() мм.

мм.

Проверка:

![]() ;

;![]()

Диаметры вершин зубьев:

![]() =

=![]() мм,

мм,

![]() мм.

мм.

Диаметр впадин:

![]() мм

мм

![]() мм

мм

Определяем ширину колеса:

![]()

![]() мм

мм

Определяем ширину шестерни:

![]() мм.

мм.

Результаты расчетов сводим в табл. 5:

Таблица 5

Геометрические параметры быстроходной ступени цилиндрического редуктора

|

Параметры, обозначение |

Шестерня |

Колесо |

|

Межосевое расстояние

(уточненное) |

| |

|

Нормальный модуль

|

| |

|

Число зубьев шестерни

|

|

|

|

Диаметр делительной

окружности шестерни

|

|

|

|

Диаметр вершин зубьев

шестерни

|

|

|

|

Диаметр впадин зубьев

шестерни

|

|

|

|

Ширина колеса

|

|

|

Определяем коэффициент ширины шестерни по диаметру:

![]()

![]()

Окружная скорость колес быстроходной ступени:

![]()

![]() м/с.

м/с.

При данной скорости по приложению 4 принимаем 8-ю степень точности.

Коэффициент нагрузки для проверки контактных напряжений:

![]() .

.

По приложению 5

при

![]() ,

несимметричном расположении зубчатых

колес относительно опор и твердости

,

несимметричном расположении зубчатых

колес относительно опор и твердости коэффициент,

учитывающий распределение нагрузки по

длине зуба,

коэффициент,

учитывающий распределение нагрузки по

длине зуба,![]() 1,07.

1,07.

Коэффициент,

учитывающий распределение нагрузки

между зубьями для косозубых колес

![]() (см.

приложение 6).

(см.

приложение 6).

Коэффициент,

учитывающий динамическую нагрузку в

зацеплении для косозубых колес при

![]()

![]() =1,0

(см. приложение 4) . Следовательно,

коэффициент нагрузки для проверки

контактных напряжений

=1,0

(см. приложение 4) . Следовательно,

коэффициент нагрузки для проверки

контактных напряжений![]() .

.

Проверка контактных напряжений:

![]()

=

=![]()

![]() ,

,

что типично для I ступени двухступенчатых редукторов.

В цилиндрической косозубой передаче окружная сила в зацеплении одной пары зубьев:

![]()

![]() Н;

Н;

Проверка зубьев на выносливость по напряжениям изгиба по ГОСТ 21354-75 для косозубых передач выполняют по формуле:

![]() .

.

Коэффициент

нагрузки

![]()

![]() ,

,

где по приложению

7

![]() 1,14

1,14

при скорости

![]() 4,06

м/c

по приложению 8

4,06

м/c

по приложению 8

![]() 1,3.

1,3.

Коэффициент

прочности зуба по местным напряжениям

![]() определяется в зависимости от эквивалентных

чисел зубьев

определяется в зависимости от эквивалентных

чисел зубьев

![]()

![]() ;

;

![]() ;

;

![]()

![]() ;

;

![]() .

.

где

![]() =

=![]() –

угол наклона линии зуба.

–

угол наклона линии зуба.

Допускаемое напряжение при проверке зубьев на выносливость по напряжениям изгиба:

Для стали 45

улучшенной предел выносливости при

нулевом цикле изгиба по приложению 8

![]() :

:

для шестерни,

изготовленной из улучшенной стали 45 с

твердостью

![]()

![]() Н/мм2;

Н/мм2;

для колеса,

изготовленного из улучшенной стали 45

с твердостью

![]()

![]() Н/мм2.

Н/мм2.

Коэффициент запаса

прочности

![]() ,

где учет нестабильности свойств материала

,

где учет нестабильности свойств материала![]() =1,75

(приложение 9) и для поковок и штамповок

=1,75

(приложение 9) и для поковок и штамповок![]() =1.

Таким образом,

=1.

Таким образом,![]() .

.

Допускаемые напряжения:

для шестерни

![]()

![]()

![]() Н/мм2

Н/мм2

для колеса

![]()

![]() Н/мм2.

Н/мм2.

Отношения

![]() :

:

для шестерни

![]() Н/мм2;

Н/мм2;

для колеса

![]() Н/мм2.

Н/мм2.

Дальнейший расчет ведем для зубьев колеса, т.к.

Повышение прочности косых зубьев учитываем коэффициентом

![]()

![]()

Коэффициент

![]() учитывает неравномерность распределения

нагрузки между зубьев. При учебном

проектировании принимают

учитывает неравномерность распределения

нагрузки между зубьев. При учебном

проектировании принимают![]() =0,75.

=0,75.

Проверяем зуб колеса на выносливость по напряжениям изгиба:

![]() Н/мм2

Н/мм2![]()

![]()

При

![]() или

или

![]() необходимо

путем соответствующего изменения числа

зубьев и модуля при том же межосевом

расстоянии добиться определенного

изменения напряжения изгиба, не нарушая

условия контактной прочности.

необходимо

путем соответствующего изменения числа

зубьев и модуля при том же межосевом

расстоянии добиться определенного

изменения напряжения изгиба, не нарушая

условия контактной прочности.