- •Методы разработки изделий

- •Содержание

- •Общие положения

- •Цели и задачи дисциплины

- •Место дисциплины в системе подготовки специалистов

- •1.3. Требования к знаниям и умениям специалиста.

- •Методические указания к изучению исциплины

- •Методические указания к выполнению курсовой работы

- •3.2. Содержание и объем проекта.

- •5. Конструирование и расчет.

- •5.1. Выбор двигателей для привода.

- •5.2 Выбор передаточного числа.

- •5. 3. Разбивка передаточного числа по ступеням.

- •5.4 Определение угловых скоростей вращения валов.

- •5.5 Определение крутящих моментов, передаваемых валами.

- •5.6 Расчет ступеней передаточного механизма на контактную прочность.

- •5.7. Расчет тихоходной ступени.

- •5.8. Расчет быстроходной ступени.

- •Геометрические параметры быстроходной ступени цилиндрического редуктора

- •5.9. Предварительный расчет валов и выбор подшипников.

- •Конструктивные размеры шестерни и колеса. Быстроходная ступень

- •Тихоходная ступень

- •5.10. Подбор и проверочный расчет шпонок.

- •5.11. Смазка и уплотнение подшипников.

- •6. Графическая часть работы.

- •6.1. Компоновка редуктора.

- •6.2. Сборочный чертеж редуктора.

- •6.3.Чертеж зубчатого колеса.

- •7. Рекомендации по подготовке к защите курсового проекта.

- •7.1. Общие сведения.

- •7.2. Вопросы для подготовки к защите курсового проекта.

- •8. Требования к оформлению разделов (глав), подразделов (параграфов), пунктов, подпунктов.

- •8.1. Требования к оформлению иллюстраций.

- •8.2. Требования к оформлению таблиц.

- •8.3. Требования к оформлению формул и уравнений.

- •8.4. Требования к оформлению ссылок.

- •8.5. Требования к оформлению использованной литературы.

- •8.6. Требования к оформлению приложений.

- •8.7. Требования к оформлению чертежей и схем.

- •Библиографический список Нормативно-правовые акты

- •Основная литература

- •Дополнительная литература

- •Приложения к курсовому проектированию

- •Передаточные числа и кпд передач и подшипников

- •1. Содержание дисциплины

- •Раздел 2. Разработка и обеспечение конструктивных свойств машин и механизмов.

- •Тема 2.1 Технические качества механизмов и машин.

- •Тема 2.2. Обеспечение и расчет прочностных свойств элементов машин.

- •Тема 2.3. Зубчатые передачи.

- •Тема 2.4. Детали вращения и их опоры.

- •1.3. Перечень тем лабораторных работ.

- •1.4. Задания для самостоятельной работы.

- •1.5. Требования к выполнению курсового проекта.

- •Пример оформления титульного листа курсового проекта

- •Методы разработки изделий

- •Санкт-Петербург

- •Примеры библиографических записей.

6. Графическая часть работы.

6.1. Компоновка редуктора.

После выполнения всех выше приведенных расчетов на миллиметровой бумаге формата А3 в масштабе выполняется эскиз редуктора (разрез по осям валов при снятой крышке редуктора). На нем показывают зубчатые колеса, валы, подшипники, шпонки и контур корпуса. Подшипники показываются с помощью условного изображения (рис. 18).

Рис.18 Компоновка редуктора

Чертеж выполняем тонкими линиями, желательный масштаб 1:1.

Последовательность выполнения компоновки такова.

Примерно посередине

листа параллельно его длинной стороне

проводим горизонтальную осевую линию;

затем три вертикальные линии – оси

валов на расстоянии

![]() мм

и

мм

и![]() мм.

мм.

Вычерчиваем валы. Для фиксации зубчатых колес на валах предусматриваем буртики. Промежуточный вал с этой целью в средней части делаем утолщенным.

Основные параметры подшипников, намеченных для валов радиальные шарикоподшипники, подобранные нами выше по диаметрам посадочных мест, приведены в табл.9:

Таблица 9

Основные параметры подшипников

|

Подшипник |

207 |

210 |

215 |

|

|

35 |

50 |

75 |

|

|

17 |

20 |

25 |

Вычерчиваем упрощенно шестерни и зубчатые колеса в виде прямоугольников по размерам, найденным ранее.

Вычерчиваем упрощенно подшипники.

Таким образом, каждое зубчатое колесо с одной стороны упирается в утолщение вала, а с другой стороны с помощью распорной втулки фиксируется ближайшим подшипником. Для того, чтобы гарантировать упор втулки в подшипник, переход от одной ступени вала к другой не совпадает с торцом втулки, а утоплен на 2-3 мм вглубь.

В местах посадки зубчатых колес и шестерен вычерчиваем выбранные ранее шпонки.

Очерчиваем внутреннюю стенку корпуса:

а) принимаем зазор

между торцом шестерни и внутренней

стенкой корпуса

![]() ,

где

,

где![]() -

толщина корпуса редуктора; принимаем

-

толщина корпуса редуктора; принимаем![]() 8

мм;

8

мм;![]()

![]() мм.

мм.

б) принимаем зазор

от окружности вершин зубьев колеса до

внутренней стенки корпуса

![]() мм

.

мм

.

6.2. Сборочный чертеж редуктора.

Сборочный чертеж редуктора, выполненный на листе формата А3 (А4), должен включать в себя один из валов редуктора, его опоры (подшипники) и детали, установленные на валу (зубчатые колеса).

Студенты дневного и вечернего отделений согласовывают конструкцию узла (номер вала, тип крышки, вид уплотнения) с преподавателем. Студенты заочного отделения выбирают его конструкцию в зависимости от шифра студенческого билета (зачетной книжки) по табл.10.

Таблица 10.

|

Первая цифра шифра |

Номер вала |

Вторая цифра шифра |

Тип крышки |

Третья цифра шифра |

Вид уплотнения |

|

0 |

1 |

0 |

З |

0 |

М |

|

1 |

2 |

1 |

П |

1 |

Л |

|

2 |

3 |

2 |

З |

2 |

М |

|

3 |

1 |

3 |

П |

3 |

М |

|

4 |

2 |

4 |

З |

4 |

Л |

|

5 |

1 |

5 |

П |

5 |

М |

|

6 |

1 |

6 |

З |

6 |

М |

|

7 |

2 |

7 |

П |

7 |

Л |

|

8 |

2 |

8 |

З |

8 |

Л |

|

9 |

3 |

9 |

П |

9 |

М |

Примечания:

|

1. Номер вала: |

1 - входной (ведущий); 2 – промежуточный; 3 – выходной (ведомый). |

|

2. Тип крышки: |

З – закладная; П – привитная. |

При первых цифрах шифра 5 и 6 – крышка всегда привитная.

|

3.Вид уплотнения (только для опор с выходным участком вала): |

М – манжетное; Л – лабиринтное |

Примеры сборочных чертежей валов с различными конструкциями подшипниковых узлов приведены приложении 14 и в [2,6]. С целью уменьшения объема методических указаний на ряде чертежей в [2, 6] изображена половина (верхняя) конструкций валов и подшипниковых узлов. В курсовом проекте узел на чертеже должен быть изображен полностью.

При разработке узла студенты должны предусмотреть возможность его сборки. При сборке редукторов могут иметь место 3 варианта [6]:

Радиальная. Линия разъема корпуса горизонтальна и проходит по осям валов. Вал с деталями вставляется в корпус сверху. Крышки могут быть как закладные, так и привинтные.

2. Осевая. В корпусе с боков (при горизонтальном расположении валов) проделаны отверстия. При этом с одного бока отверстие имеет диаметр, превышающий диаметр большого колеса. Вал вставляется в корпус сбоку и закрывается крышкой – стаканом. Стакан может выполняться и отдельно от крышки. В этом случае крышки подшипниковых узлов только привитные. Осевая сборка обычно применяется если диаметр зубчатого колеса не превышает 200 мм.

Радиально-осевая сборка. Корпус имеет линию разъема, расположенную выше гнезд подшипников валов, и закрывается сверху крышкой. Большое зубчатое колесо вставляется в корпус сверху, а вал с остальными деталями – с боку.

На сборочном чертеже проставляются посадки на сопрягаемые детали. Подробно выбор посадок рассмотрен в [3,4]. Наиболее характерные посадки приведены в приложении 15 .

К этому чертежу прикладывается спецификация. Ее размеры приведены в [2, 6]. Она содержит следующие разделы: документация, сборочные единицы (если имеются), детали, стандартные изделия. Стандартные изделия записываются с указанием их условного обозначения и ГОСТа.

В графе спецификации «Обозначение» запись осуществляется в соответствии со следующим примером: КР.1745.000.000

КР – код учебного документа (курсовая работа);

1745 – код конструкторского документа (номер зачетной книжки);

000 – позиции под номера сборочных единиц;

000 – позиции под номера деталей (заполняются в соответствии с номером позиции детали на сборочном чертеже).

Пример выполнения сборочного чертежа и заполнения спецификации к нему приведены в [2].

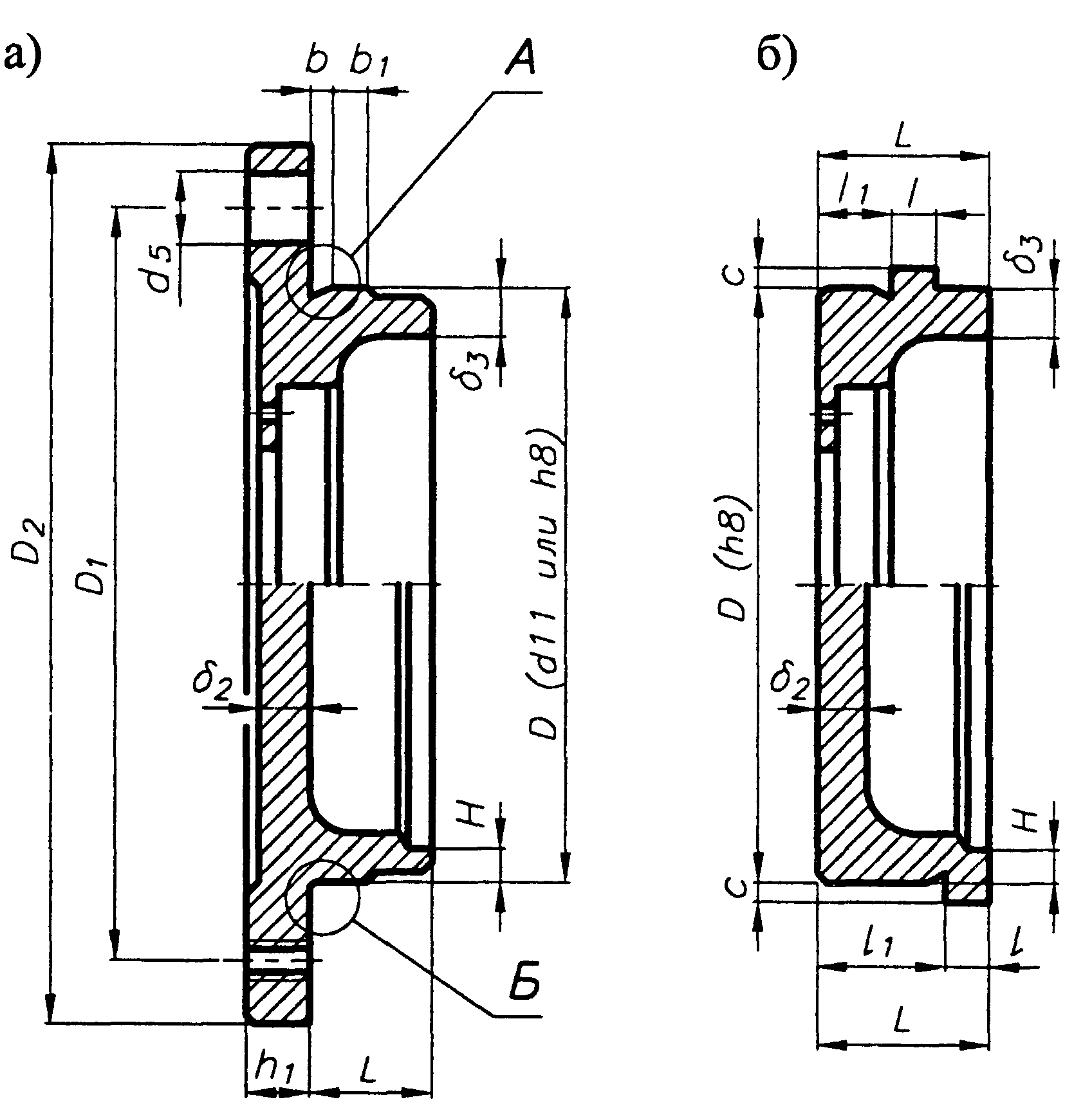

Примеры конструирования крышек подшипниковых узлов приведены на рис.19.

Рис. 19. Крышки подшипниковых узлов

а) накладная (привертная); б) закладная

(врезная)

Исходными данным

для конструирования крышки подшипникового

узла является наружный диаметр

цилиндрический части крышки

![]() (равный наружному диаметру подшипника).

(равный наружному диаметру подшипника).

Для крышек подшипников определяются следующие геометрические параметры:

Для накладных крышек:

-диаметр болтов

![]() крепления крышки к корпусу и их количество

крепления крышки к корпусу и их количество![]() по табл. 11.

по табл. 11.

Основные размеры крышек подшипников

Таблица 11

|

Крышки накладные |

|

|

|

|

|

|

От 40 до 62 От 62 до 95 От 95 до 145 От 145 до 220 |

М6 М8 М10 М12 |

4 4 6 6 |

6 8 10 12 |

5 6 7 8 | |

|

Диаметр установки болтов

Наружный

диаметр фланца

|

| ||||

|

Крышки закладные |

| ||||

- толщина фланца

крышки

![]() ,

мм;

,

мм;

- толщина крышки

![]() ,

мм;

,

мм;

-толщина цилиндрической

части крышки

![]() мм;

мм;

-толщина цилиндрической

части

![]() крышки, контактирующая с подшипником

приведены в ГОСТ 20226-82 подшипников;

крышки, контактирующая с подшипником

приведены в ГОСТ 20226-82 подшипников;

-длина цилиндрической

части крышки

![]() -

конструктивно, мм;

-

конструктивно, мм;

-длина цилиндрической

части

![]() мм.

мм.

Для закладных крышек:

- ширина выступа

![]() ,

мм (табл.2.8);

,

мм (табл.2.8);

- высота выступа

![]() .

.